摘要:连接器是常见的元器件之一,随着设备使用环境的不同,连接器也被赋予了各式各样的附加性能要求。如最常见三防要求(即盐雾、霉菌、潮湿),耐振动、冲击要求等;其中,气密封要求也是连接器在特殊使用环境下的一种要求。随着各种设备的小型化、轻型化要求,气密封连接器的小型化、轻型化要求也一并提出。本文介绍了一款采用玻璃烧结工艺实现的气密封连接器,并对其设计技术进行了简要概述。

0 引言

气密封连接器主要应用在设备的穿舱区域,隔绝设备内外的空间,并实现密封功能。通常情况下,以泄漏率这个指标来衡量气密封性能。根据具体设备的使用环境不同,泄漏率要求一般在1.01×10-1Pacm3/s ~1.01×10-3Pacm3/s之间。连接器的气密封技术一般分为采用胶密封和玻璃烧结密封两种技术。胶密封存在易老化、热真空释气等问题,所以在严苛环境下往往采用玻璃烧结技术来实现气密封功能。玻璃烧结密封连接器对密封技术要求很高,不仅要求有一定的机械强度,而且要求在高真空的情况下,有良好的气密性和导电性。

随着各种设备的小型化、轻型化要求,气密封连接器的小型化、轻型化要求也一并提上日程。其中,气密封微矩形连接器就拥有非常大的市场空间。本文所述的气密封连接器即是结合市场需求,设计研发的一款气密封微矩形连接器。

1 技术要求

a) 工作温度:-55℃~+260℃;

b) 绝缘电阻:≥5000MΩ(正常条件下);

c) 耐 电 压:1000V(标准大气条件下);

d) 额定电流:5A;

e) 气密性:1.01×10-3Pacm3/s;

f) 冲击:加速度735m/s²;

g) 振动:频率10Hz~2000Hz 加速度196m/s²;

h) 机械寿命:500次。

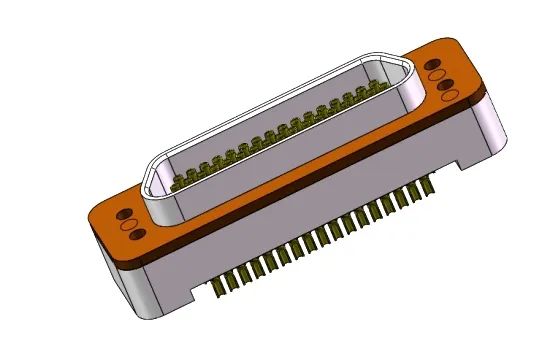

2 主要结构

产品主要由壳体、玻璃绝缘子、接触件及附件组成。玻璃绝缘子孔位间距采用1.27×1.27网格间距的孔位排布,接触件采用刚性插孔。该产品具有接点密度高、体积小、重量轻、气密封等特点,适用于高密度、微型化、轻型化、高速率、高可靠要求的各种电气电路系统的互连,满足系统轻型化、微型化、气密性的需求。产品模型如下图所示:

图1 产品模型图示

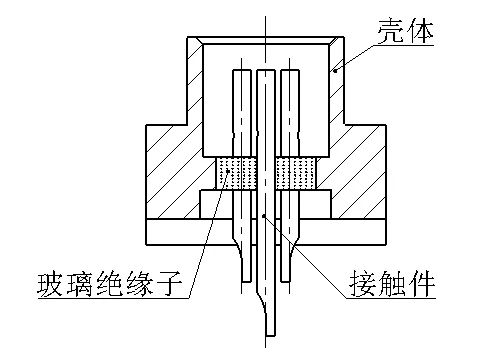

其核心部分包括壳体、玻璃绝缘子、接触件三部分;其中,壳体与接触件通过玻璃绝缘子在高温环境下一体成型,玻璃绝缘子在保证电气绝缘的同时还要满足泄漏率的要求。主要结构如下图所示:

图2 产品主要结构图示

3 工艺实现

本产品采用玻璃饼烧结工艺技术来实现气密封功能。玻璃饼烧结技术是比较传统的玻璃烧结技术,玻璃饼烧结技术的特点是结构简单,压制工艺成熟,并且壳体加工工艺简单,比较适合企业大规模生产。在国内外的生产中应用较多,是比较重要的一种技术。

其中,玻璃饼结构绝缘子采用玻璃粉末并通过模具压制成型,其孔位由模具直接成型带出;

图3 玻璃饼结构绝缘子图示

其中,玻璃饼绝缘子与壳体、接触件之间采用整体烧结技术,即在烧结过程中,通过耐高温的石墨进行定位,然后再通过专用的高温炉将组装好的每一套连接器连带模具一起加温。在烧结过程结束以后,石墨模具可以取下,然后重复利用。

3.1机械加工

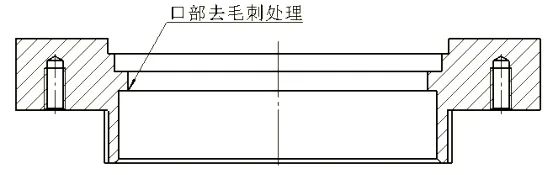

采用玻璃饼烧结结构的金属壳体通常用机械加工的方法进行加工,值得注意的是:由于该金属壳体需要进行高温烧结,并且需要与玻璃进行高温封接,所以需要选用与玻璃材料膨胀系数相接近的金属进行机械加工,行业内常用的材料一般为可伐合金4J29,但由于可伐合金成本较高,为节约成本,一般无特殊要求的产品也可以选择不锈钢。本案例产品性能指标要求较高,故选用可伐合金4J29为壳体材料。

玻璃饼烧结技术是将玻璃饼与金属通过高温封接为一体,并且需要保证烧结后产品的密封性满足要求,所以,需要保证壳体表面的光洁度,以便在玻璃饼与壳体烧结成型后能紧密结合。一般情况下,机加表面光洁度要保证在Ra1.6以上。同时,在设计过程中,还应该注意壳体的烧结面应尽量设计成光滑直面,尽量避免出现台阶、环蓸等结构。因为壳体中的台阶或者环蓸会影响玻璃饼与壳体的结合,并且由于玻璃在高温融化后流动性并不是很好,容易在台阶或环蓸处出现气泡,影响烧结质量,所以在设计时应该注意将壳体结合部位设计成光滑的直面。

图4 烧结产品壳体图示

同样,玻璃烧结连接器所用的接触件也要设计成光滑柱面,便于烧结后密封性能满足设计要求,同时也可以提高烧结产品的成品率。通常情况下,接触件多采用与玻璃膨胀系数接近的可伐合金或者无氧铜TU系列。由于这些材料在高温烧结后均会产生退火效果,并且材料的弹性会基本消失,所以不建议在玻璃烧结密封连接器内采用弹性结构接触件进行烧结,一般采用刚性接触件结构,故本案例选用可伐合金制作刚性插孔,同时在设计时也需要注意产品的同轴度及烧结部位的直面设计。

图5 烧结产品刚性插孔图示

3.2 烧结成型

气密封玻璃烧结连接器的烧结成型技术及过程主要如下:

1)玻璃饼压制

玻璃饼相当于常规连接器的绝缘体,能够起到绝缘作用;同时,又与常规绝缘体不同,还要求其起到密封作用。玻璃饼通常采用模压成型工艺,使用相应的玻璃粉压制成型。玻璃饼在压制成型的过程中,将连接器的孔组通过模具一同压制成型。由于在烧结过程中既要保证玻璃饼的强度,又要保证接触件的位置度和垂直度,所以玻璃饼在设计及压制成型过程中,要保证玻璃饼的厚度不能太厚,并且同时要保证产品孔位的垂直度及位置度。

通常,玻璃饼的压制过程是在玻璃粉中掺入一定配比的高纯度石蜡,干压成型,然后再进行排蜡玻化。

2)金属零件净化

金属零件加工好以后进行除油处理,然后进行净化处理,净化表面,去除表面杂质,同时还能够消除金属零件加工应力。

3)模具净化

玻璃烧结连接器在烧结过程中一般采用石墨模具进行定位,而石墨模具容易吸潮,并且在加工过程中容易吸附一些油污、杂质,所以在装模前必须经过净化处理,然后才能用于产品封接。一般情况下,可以使用汽油或酒精进行清洗,直至模具没有石墨粉掉下为止,然后进行烘干处理。

4)装模

用风枪(压缩空气)将处理好的石墨模具吹净,而后将壳体、接触件、玻璃饼、石墨模具等按照产品图样要求进行组装。

5)烧结

烧结是气密封玻璃烧结连接器生产中的关键工序之一,封接温度和加热时间直接影响玻璃与氧化膜之间的过渡层和剩余氧化膜厚度。烧结不良是造成气密性能不合格问题的主要原因,烧结温度太低、时间太短,则玻璃与氧化膜反应不充分,过渡层太薄,剩余氧化膜层太厚,烧结质量低劣;反之,则有可能使氧化膜溶解,机械强度下降。所以,必须要适当地选择烧结温度和时间,一般情况下,温度高则时间短,温度低则时间长。

3.3表面处理

因为耐盐雾环境的要求,气密封玻璃烧结连接器同样需要进行表面处理。该类产品的表面处理通常采用电镀的处理方式,电镀是整个烧结连接器制造过程中最复杂的工艺之一,常规连接器是先对所用零件进行镀覆,然后再进行组装,而气密封玻璃烧结连接器则与其它连接器不同,该类连接器需要在烧结以后才能对产品进行表面处理。

电镀中比较常见的问题包括镀后接触体尺寸超差、产品绝缘性能下降以及抗腐蚀能力不合格等问题。针对上述问题,必须要规范电镀工艺流程,固化程序,并且要严格按照相应流程及要求进行操作,只有这样,才能提高产品的合格率。

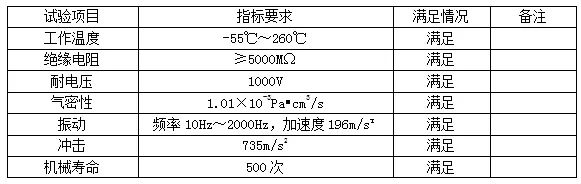

4 验证

对设计后的气密封微矩形连接器进行试制,并取试制样品按GJB1217A-2009 《电连接器试验方法》相关要求进行试验验证,试验结果合格,各项指标均满足预期要求,试验结果详见下表。

表1 连接器试验结果

5 结论

设计后的玻璃烧结气密封微矩形连接器,可以直接与相同接口的连接器互换对接使用,经试验验证满足使用需求。该种连接器结构简单,机械强度好,密封性能优异,耐高温性,耐腐蚀性较强,电性能参数良好,可以应用于航空、航天、军事等领域。

随着科学技术的发展,封接技术和封接理论也会随之得到进一步发展,相信未来,新型气密封连接器的封接结构及封装技术也会随着现代工业的发展而更上一层楼。

审核编辑:汤梓红

-

元器件

+关注

关注

113文章

4760浏览量

93205 -

连接器

+关注

关注

98文章

14824浏览量

137781 -

机械加工

+关注

关注

1文章

72浏览量

14201

原文标题:工高芯城 | 一种气密封微矩形连接器的设计

文章出处:【微信号:工高连城连接器商城,微信公众号:工高连城连接器商城】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Glenair密封连接器概述

密封连接器的应用及密封件类型介绍

密封连接器的应用(密封气密性连接器密封件类型)

圆形连接器和矩形连接器的区别以及应用

矩形连接器怎么使用?

矩形连接器和圆形连接器的差别 矩形连接器的缩针原因分析

连接器气密性测试方法介绍

一种气密封微矩形连接器的设计

一种气密封微矩形连接器的设计

评论