01

塞孔技术的突破

由于过往企业一直采用传统的塞孔技术导致当前电路板在生产过程中产生了很多问题,其中比较严峻的问题在于对位&换料号操作时间长。

因为塞孔不标准,有的塞不好不稳定,塞孔精度达不到,塞小孔无法实现塞满塞实,塞孔油墨浓度低导致烤板时间加长,有的3小时以上,并且由于塞孔油墨浓度低,烘烤时容易造成透光、冒油、拉裂等现象直接导致对位时间过长,并且由于烤制时间增长导致增加能耗增大,生产成本增加、产生返工、报废增加,大大拉低了企业的产能,造成损失,直接影响经济效益。

举例说明:比如三机连印在更换每种料号时长达40-60分钟,每天以20个料号为准,在更换时间上大约会浪费8-9个小时之久,其中料号多的企业,在网框网纱费用上就形成了过多的浪费支出。

经过不懈的科研努力去不断突破和升级塞孔工程技术,鑫金晖针对以上存在的大部分问题成功研发出一款新型压力塞孔机,彻底解决了以上问题,并且此设备运用范围广泛,还可应用于绿油、树脂、银浆塞孔等。

新型压力塞孔机实现的技术突破点有 :

1、切换料号做到2-3分钟以内完成,以一天20个料号计算,每天更换料号时间只需40-60分钟,大幅度提升了时间效率让每天生产产能增幅多达1500片以上。

2、无需网框网纱,只需铝片,直接节省网框网纱费用,每天以20个料号计算,每个网纱平均以50元计算,那么每天可节约物料费用大约1000元以上。

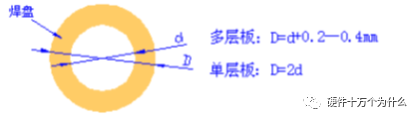

3、直接提升塞孔标准,达到高精度塞孔,避免形成半月孔,彻底解决0.2左右孔径问题。

4、增加塞孔油墨浓度,使之烘烤后孔口收缩程度更小,达到板面更平整,孔内无气泡的理想状态,其中根据板材的情况烤制时间可缩短到1.5-2小时左右,有些板材甚至可缩短到80分钟之短。

5、对于造成的透光、拉裂、冒油等问题直接全部解决,大幅度降低板材报废率,直接提高经济效益。

02

阻焊生产线&工艺流程改革

目前市场上三机连印存在的普遍问题点在于影响产能&耗能,其中企业耗能大大增加,影响产能,严重时直接影响生产经济效益。

举例说明每天以20个料计算,平均换型时间8-9小时,在更换料号时烤炉空跑,累积浪费8-9小时电能,产能每天大约直接少产1500张板,其中更换料号主要耗时在塞孔对位以及更换钉床上,每个料号更换时间大约又会被浪费40-60分钟。

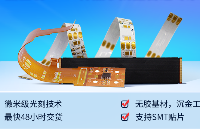

经过多年我司不断深耕工程技术,成功将原有设备进行更新,以及对现有的工艺流程也总结出了实质性的改革建议,新型三机连印比较适合用于多料号、挂钉床难的板材,更是广泛应用于软板、硬板。

升级版三机连印生产线实现的技术突破有 :

1、塞孔实现无网框无网纱,自动对位精度高,更换料号时间缩短为2- 4 分钟。

2、取消挂钉床采用CCD全自动对位,无需人工调整对位。

鑫金晖工艺流程改革优化后实现的技术突破有 :

1、塞孔后连压平机进行空口油墨整平,塞孔饱满,板面平整,烘烤后孔口不发黄,无黄金孔,结合新型吊爪炉节距31.7MM,节能省电又节约场地。

2、A面面油后烘烤20分钟,然后进行B面印刷后烘烤40分钟。

03

节能方式再升级

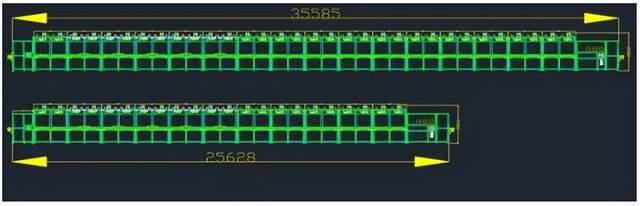

目前文字后烤存在的普遍问题是传统的文字后烤工艺是显影后中烤一次大约60分钟,再做文字后烤时间长达两个小时以上。后烤线板间距25.4MM,若烤制时间3小时,单通道则需炉体长达36米,双通道需22米。且每小时用电140度。

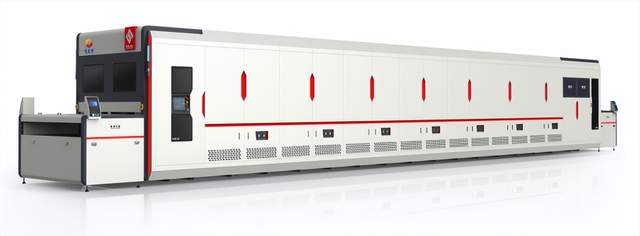

鑫金晖经过不断突破实现成果升级,研发出行业首家新型烤炉-新18MM节距双通道隧道炉。

新18MM节距双通道隧道炉实现的新型生产方式有:

1、无需再中烤,直接减少一条中烤烤炉。

2、直接显影做文字从低温到高温一次性烤完。

3、板与板之间距离18MM,产能每分钟7片板计算,同样3小时烤制时间单通道炉体长度只需26米长,缩短10米,双通道炉体长度只需18米,缩短 4米,每小时省电40度电。

4、经多方面生产实践经验估算可直接增加产能40%。

5、改变塞孔技术缩短烘烤时间,原塞孔质量差,烘烤时间长,由于塞孔精度高,孔内无气体可缩短烘烤时间。

6、改变了运风系统,增加了风量和风压,实现温差小的目标。

7、增加节能功能,采用了发明专利的加热方式,进一步节能降耗。

8、根本解决冒油、拉裂、破孔等因素造成的问题。

审核编辑 黄宇

-

塞孔

+关注

关注

2文章

21浏览量

10634 -

PCB

+关注

关注

1文章

1777浏览量

13204 -

阻焊

+关注

关注

0文章

43浏览量

788

发布评论请先 登录

相关推荐

油墨塞孔之大忌,这个要求不合理

打破常规,开创未来:PCB板真空树脂塞孔

在树脂塞孔的设计上,工程师总觉得这样操作是节约成本其实是浪费

XR-2322AB-DZ-SMD(CEM-3+0.8+沉金工艺+双面黑油阻焊+过孔塞油+字符白油)

PCB电路板高精密板的冰山一角----树脂塞孔

鑫金晖国际电子电路(深圳)展圆满收官

塞孔、阻焊新工艺技术及高效节能成果分享

塞孔、阻焊新工艺技术及高效节能成果分享

评论