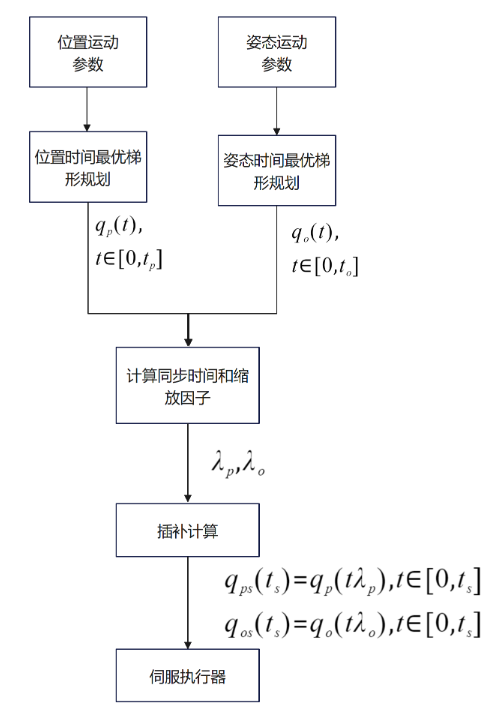

基于上面的原理,不管是q(t)是何种加减速算法生成,都可以使用上面的时间缩放法进行时间同步,下面以梯形减速为例进行说明,流程如下图所示。

从流程图中可以看出,只需在插补环节对时间较小的轨迹进行时间缩放即可,整个流程计算量很少。

下面给出不同参数下的几个算例,实现代码在本文末尾。

算例1

有匀速段,位置与姿态位移量相差不大。

%位置梯形参数

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%减速度

L=10;%位移

Ts=0.001;%插补周期

%姿态参数

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=8;

Ts=0.001;

算例2

位置与姿态位移量相差不大,均没有匀速段。

%位置梯形参数

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%减速度

L=5;%位移

Ts=0.001;%插补周期

%姿态参数

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=2;

Ts=0.001;

算例3

位置与姿态位移量相差很大,位移是姿态的10倍,位移有匀速段,姿态没有匀速段。

%位置梯形参数

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%减速度

L=20;%位移

Ts=0.001;%插补周期

%姿态参数

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=2;

Ts=0.001;

算例4

位置位移量大于0,姿态位移量为0,同步前姿态运行时间就是0,所以其轨迹就是一个点,在左图中看不到。时间同步后,姿态运行时间是与位置相同,只是速度和加速度始终是0。

%位置梯形参数

vs=10;%起步速度

vmax=50;%最大速度

ve=20;%末速度

amax=500;%加速度

dmax=400;%减速度

L=20;%位移

Ts=0.001;%插补周期

%姿态参数

vs=5;

vmax=40;

ve=15;

amax=300;

dmax=200;

L=0;

Ts=0.001;

算例5

连续两段轨迹,同步前衔接速度是相等没有跳变的。同步后衔接速度发生了跳变,不连续。这是因为两段轨迹的缩放因子λ不相等

导致衔接处速度发生了跳变,这是时间缩放法的缺点,因此,时间缩放法不适用于衔接速度非零的连续轨迹时间同步。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

机器人

+关注

关注

212文章

29264浏览量

210815 -

轨迹

+关注

关注

0文章

46浏览量

9408

发布评论请先 登录

相关推荐

【机器人在线】喷涂机器人轨迹偏差优化的发展现状

具体而言,工业机器人的控制可以分成笛卡尔空间的轨迹规划和关节空间的轨迹规划。笛卡尔空间的轨迹规划是以机器人末端执行器在笛卡尔空间运动时的位姿

发表于 07-12 13:26

减速机在工业机器人的应用

减速机作为现代化建设中必不可少的传动设备,被广泛应用于国民经济的各个领域。对机器人产业而言,减速机是产业链中至关重要的应用环节。得益于机器人产业兴起,

发表于 09-18 10:03

arduino、单片机控制步进电机,梯形加减速

本帖最后由 TZW13579 于 2018-11-8 11:52 编辑

自己写的arduino步进电机控制程序,带梯形加减速。通过串口控制和配置参数。硬件配置:arduino uno,A4988,42步进电机。有不足之处请朋友指正!

发表于 11-08 11:37

加减速算法主要分为哪几种?

加减速算法是运动控制中的关键技术之一,也是实现高速、高效率的关键因素之一。在工业控制中,一方面要求加工的过程平滑、稳定,柔性冲击小;另一方面需要响应时间快,反应迅速。在保证控制精度的前提下来提高加工

发表于 07-07 07:37

F407步进电机梯形加减速算法是如何实现的?

使用梯形/S形加减速算法。加减速算法的实现中,我没有采用之前的定时器主从模式的方式。因为没有想到如何消除在定时器中断服务程序中切换PWM波输出频率时产生的短暂延时。看来很多文章,还是试着用翻转电平的方法来产生PWM波。原理/思路

发表于 07-08 09:52

梯形加减速引例获取连续速度曲线的常用的方法

梯形加减速引例获取连续速度曲线的常用的方法是使用带有抛物线过渡的线性轨迹,这就是典型的梯形速度曲线。]这种轨迹分为三个部分。假设位移是正的,

发表于 09-03 07:32

机器人梯形加减速轨迹时间缩放

机器人梯形加减速轨迹时间缩放

评论