MES和数字化

数字化和MES的关系应该更像智能制造的不同阶段,如上一章节说到MES最早在流程行业的出现有他的自然需求。

MES在转向离散制造业的时候他的实际功能已经发生部分的变化,同时也没办法实现流程行业的计划单一性,以及复杂设备的对接和采集,加上OT和IT,包括制造业对MES的不同解析和不同的渗透。

其实MES仅仅有大标准模块,但实际不同行业及相同行业的实施及需求标准差别很大,很多文章也说到实际MES的落地及实施情况和业主的需求和理想差别很大,最终有的项目就是不了了之。

现在大力推进数字化转型,智能制造升级,特别德国提出工业4.0,美国的先进制造,其实先进制造和智能制造是一个渐进过程,他是设备、计算机和制造业理念发展的结合体。

在PLC、DCS、运动控制,以及控制理论(PID)的发展中,先进制造和智能制造的设备端基础已经具备了,有了OPC、Modbus、SCADA产品的出现,设备的物理数据输出也已经不是问题,在设备端的控制技术已经到了一个前所未有的高度。

我们大家都见过电厂,化工厂,石油炼化工厂,这些工厂在30年前他已经是先进制造,具备现在所谓的工业4.0和制造2025等基础功能,智能制造的设备反控在DCS这类系统都已经实现,也具备仿真和模拟量控制,和现在的孪生只是技术表现形式不一样,实际内容特性一样,在制造业的今天,更多的MES和数字化及智能制造是建立在先进制造业的改进之上,他不是高楼平地起,他是一个渐进过程。

工业流程控制技术的迭代,加上IT和计算机的高速发展,今天的MES在数字化的提出后,更像数字化和智能制造的过渡,或者更确切的说是过渡模块,他的定义可能一直存在,功能也存在,但他的部分功能一定被数字化整体模式弱化。

MES和数字化,智能制造

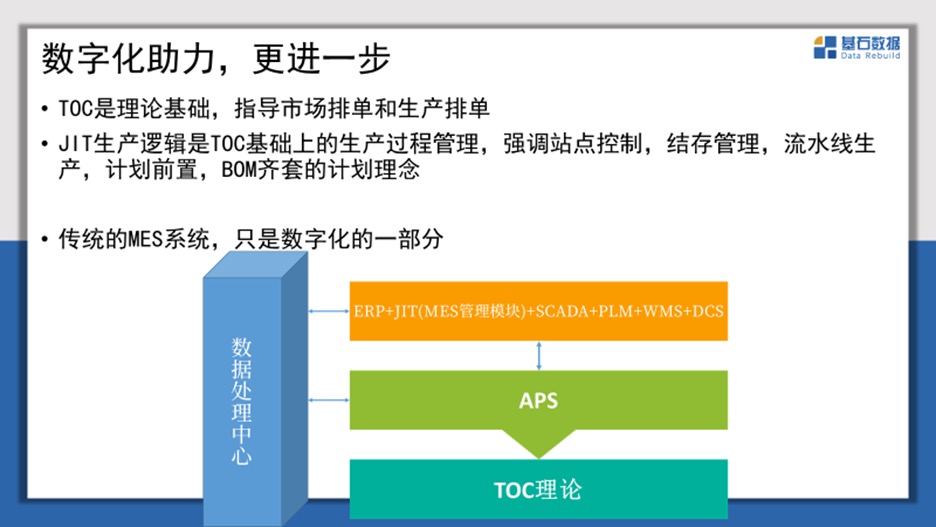

就像美国提出的新标准MOM一样的,把MES功能扩展,针对更广义的制造运营管理,希望用一套平台来覆盖,计划排产和设备数据采集及产品数据采集,工艺参数下发,设备控制,仿真系统(数字孪生)等等功能被更强大的模块替代。

这里面,计划排产就显的特别重要(APS和MES的关系,后面章节说明)而MES就是回归到生产执行系统的本身,他更像一个生产执行逻辑规则,它的内核不再有思想,思想是在计划排单。

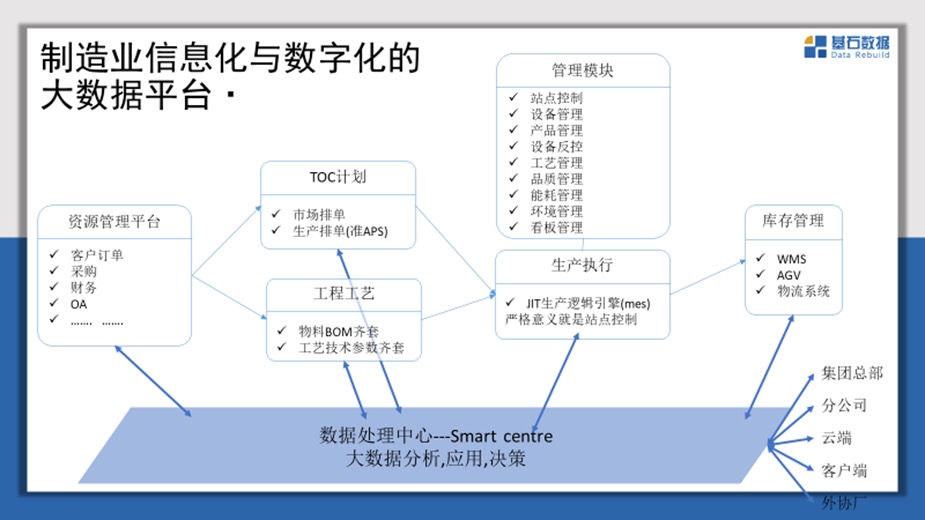

而数字化的提出已经把ERP,CRM,PLM这一类的平面资源平台的互通,MES,APS(生产企业中的指挥层),QMS等生产执行过程的管理模块,SCADA,PLC,DCS系统等监控和控制层的融合涵盖在内。

另外就是感知和设备层,感知和设备是同一个层级,分开没有意义,数字化和智能制造一定有设备层和感知层,没有这两个东西他不叫数字化或者智能制造,但有这两个东西也不一定是智能制造,现在说的智慧园区,智慧校园,智慧城市,他们其实都不是,最多是大的信息看板,他就是信息化而已,因为不被反控,不能预计和安排计划。

制造业的数字化的数字驱动已经慢慢把MES功能集成到数字化平台里面,制造业的思想体现在计划排单中,MES只是执行规则,只是过渡。

-

PMC

+关注

关注

0文章

89浏览量

14982 -

MES系统

+关注

关注

0文章

189浏览量

14437 -

toc

+关注

关注

0文章

33浏览量

8155 -

基石数据

+关注

关注

0文章

18浏览量

60

发布评论请先 登录

相关推荐

MES系统:加速制造业数字化转型的驱动力

锁相放大器在物理学中的应用

神经网络理论研究的物理学思想介绍

工业4.0数字化制造系统MES源码,实现自动化的数据采集、分析和决策

制造业数字化、信息化、智能化跟MES系统有什么关联?

高速数字化仪的技术原理和应用场景

基石数据:TOC理论物理学浅析—MES和数字化,智能制造(十二)

基石数据:TOC理论物理学浅析—MES和数字化,智能制造(十二)

评论