传感器的功能

通常将传感器的功能与人类的五大感觉器官相比拟:

光敏传感器——视觉

声敏传感器——听觉

气敏传感器——嗅觉

化学传感器——味觉

压敏、温敏、流体传感器——触觉

①物理类:基于力、热、光、电、磁和声等物理效应;

②化学类:基于化学反应的原理;

③生物类:基于酶、抗体、和激素等分子识别功能。

人类在计算机的时代,解决了大脑的模拟问题,相当于用0和1实现了信息的数字化,利用布尔逻辑解决问题;现在是后计算机时代,开始模拟五官。

但模拟人的五官,只是传感器的一个比较形象的说法。传感器技术发展相对成熟的,还是工业测量中经常用到的如力、加速度、压力、温度等物理量。对于真实人的感觉,包括视觉、听觉、触觉、嗅觉、味觉,从传感器的角度来看,大部分不是很成熟。

视觉、听觉可认为是物理量,相对好一些,触觉就比较差一些,至于嗅觉及味觉,由于涉及到生物化学量的测量,工作机理比较复杂,远未达到技术成熟的阶段。

传感器的市场,其实是由应用推动的。比如,化学工业中,压力、流量传感器市场相当大;汽车工业中,转速、加速度等传感器市场非常大。基于微电子机械系统(MEMS)的加速度传感器现在技术较为成熟,对汽车工业的需求拉动功不可没。

在传感器这一概念“出现”之前,早期的测量仪器中其实就有传感器,只不过是以整套仪器中一个部件的形式出现。所以,中国在1980年以前,介绍传感器的教科书叫做“非电量的电测量”。

传感器概念的出现其实是测量仪器逐步走向模块化的结果。此后,传感器从整套仪器系统中独立出来,单独作为一个功能器件进行研究、生产、销售。

MEMS传感器加工工艺

体微加工技术和表面微加工常用的MEMS加工工艺的原理、加工方法及应用

体微加工技术

体微加工技术:通过对硅衬底材料进行深硅刻蚀工艺,得到较大纵向尺寸的微机械结构。深硅刻蚀工艺为湿法刻蚀或干法刻蚀。该工艺的优点是获得的结构几何尺寸较大、机械性能较好。

(1)湿法刻蚀

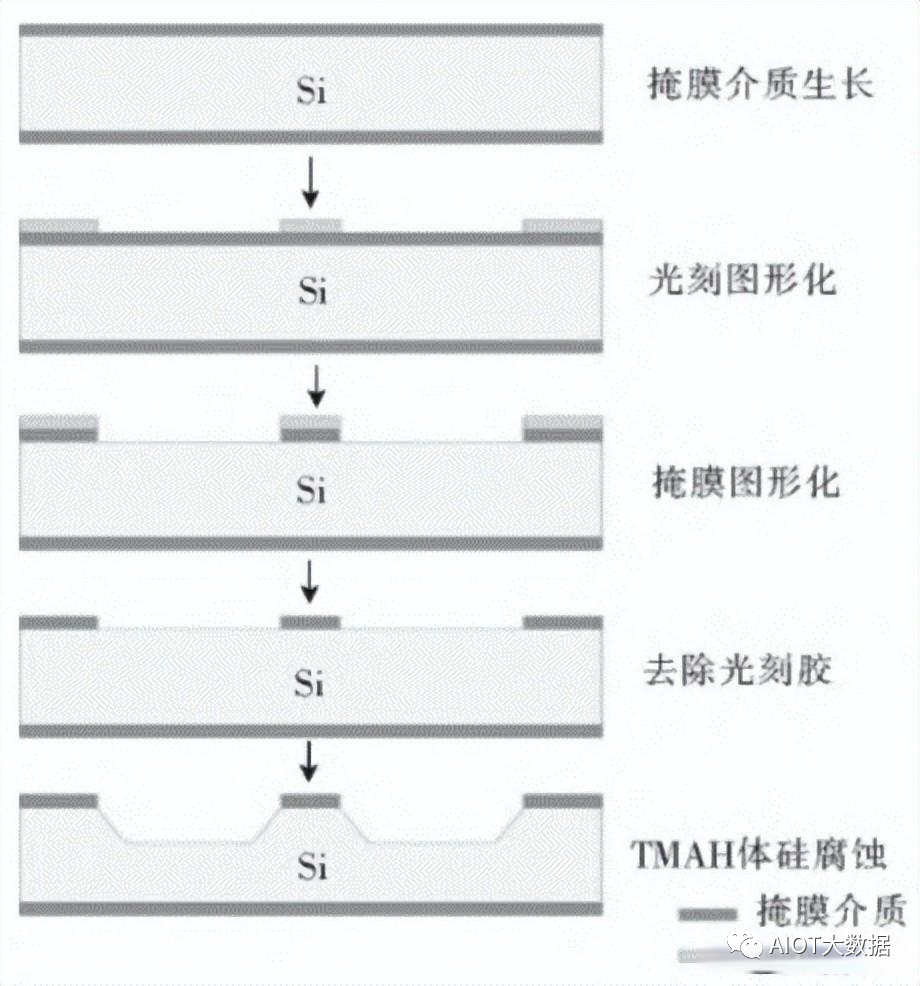

湿法刻蚀凭借其工艺简单、成本较低等优势在加速度传感器、压力传感器等器件中有着广泛的应用。有研究人员利用四甲基氢氧化铵(TMAH)溶液湿法刻蚀实现了大尺寸晶圆微台面结构的工程化制备,其工艺流程如图1所示。首先,在硅片上下两侧同时生成二氧化硅(SiO2)介质掩膜层,通过光刻技术及SiO2刻蚀工艺,将掩膜层刻印出图形,清洗去除光刻胶后,利用TMAH溶液进行湿法刻蚀制备出微台面结构。

图1TMAH体硅腐蚀工艺制备硅微台面结构工艺流程图

在实际应用中,湿法刻蚀会出现刻蚀表面不平整等现象。为了优化刻蚀结果,研究人员多从刻蚀溶液入手,通过实验改进溶液配方和刻蚀条件,如加入异丙醇等添加剂以改善硅腐蚀表面的平整度,控制刻蚀温度,改进刻蚀溶液循环速率等手段,有效提高了微机械结构的机械性能。湿法刻蚀技术历久弥新,未来仍有很大的发展空间,如利用负压技术改变刻蚀环境气压等方式优化刻蚀效果,具有一定的研究价值。

(2)干法深刻蚀

干法深刻蚀具有以下特点:刻蚀速率较高,可以达到湿法刻蚀速率的2~15倍;具有大的深宽比,能够穿透整个硅片;被刻蚀材料的晶向对刻蚀结构基本无影响,能够刻蚀出任意形状的垂直结构;被刻蚀材料与阻挡材料的刻蚀选择比高,容易保护。

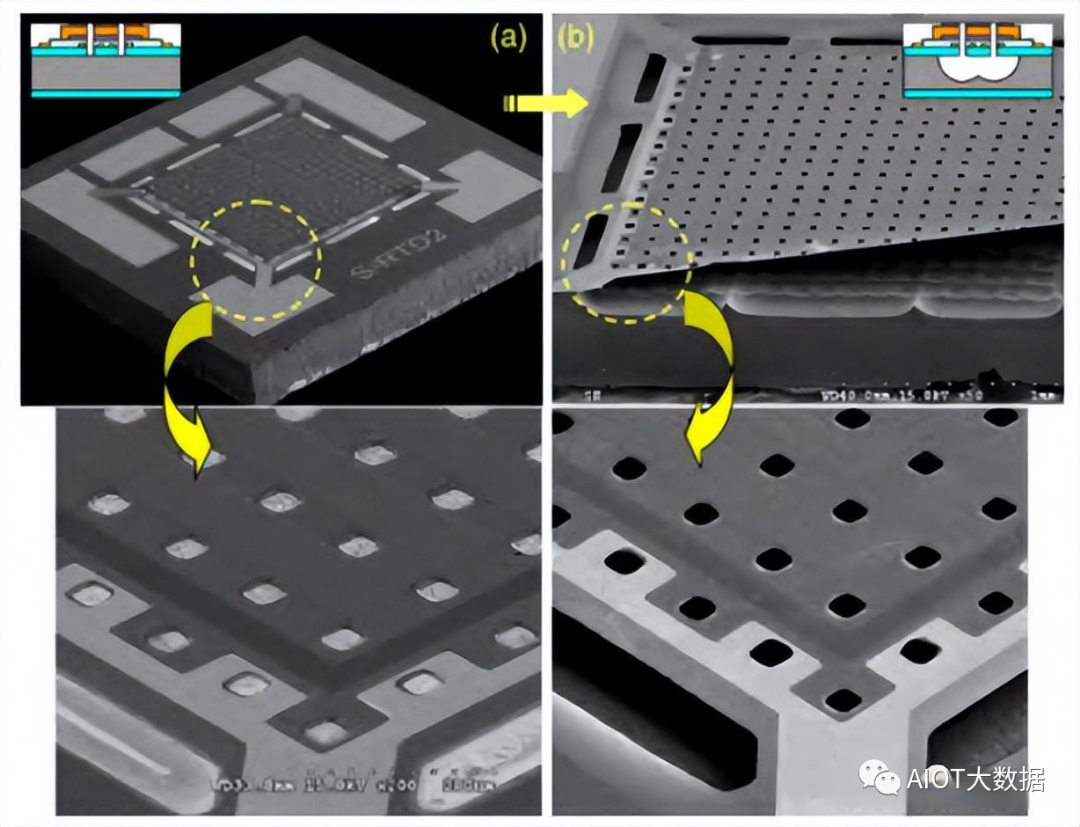

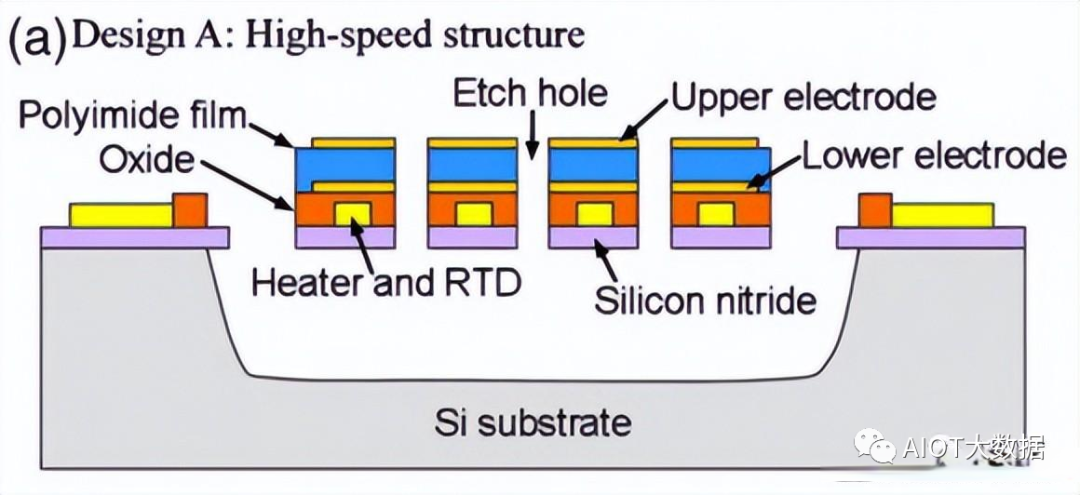

有研究人员基于电磁耦合等离子体对硅进行深反应离子刻蚀(DRIE),制备了一种新型的具有高灵敏度和高反应速度的电容式湿度传感器,如图2所示。传感器的结构如图3所示,首先在硅衬底上沉积氮化硅与下电极材料;用光刻技术刻制图案;旋涂具有湿度敏感特性的聚酰亚胺薄膜并固化;在薄膜上沉积多孔铬(Cr)膜形成上电极;最后通过DRIE进行微细加工,利用三氟甲烷(CHF3)/氧气(O2)和六氟化硫(SF6)/O2两组气体先后通入以实现高深度刻蚀硅衬底,最终形成悬浮的氮化硅膜结构。

图2(a)传感器图像;(b)图a中转角区域的特写视图

图3湿度传感器设计结构图

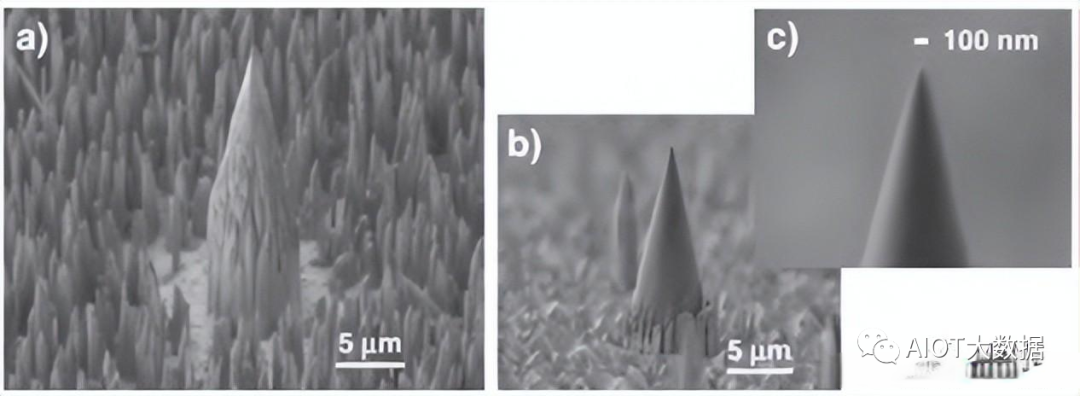

干法深刻蚀技术也可以应用于纳米生物技术领域,有研究人员利用DRIE技术加工出用于原子力显微镜(AFM)悬臂梁的纳米针,如图4所示,纳米针可以将蛋白质、氨基酸等物质注射入活细胞中。实验采用多晶金刚石薄膜作为衬底,利用四氟化碳(CF4)和O2混合气体深刻蚀,通过改变偏置功率得到更加平滑的纳米针。

图4金刚石纳米探针的扫描电子显微镜图像:(a)低偏置功率(100W);(b)高偏置功率(200W);(c)图b的近景图像

表面微加工技术

表面微加工技术通过在牺牲层薄膜上淀积结构层薄膜,再移除牺牲层释放结构层,从而达到结构可动的目的,其主要步骤包括淀积薄膜、光刻图形化、淀积牺牲层薄膜、牺牲层图形化、淀积机械结构层薄膜、机械结构层图形化、去除牺牲层(释放结构)。

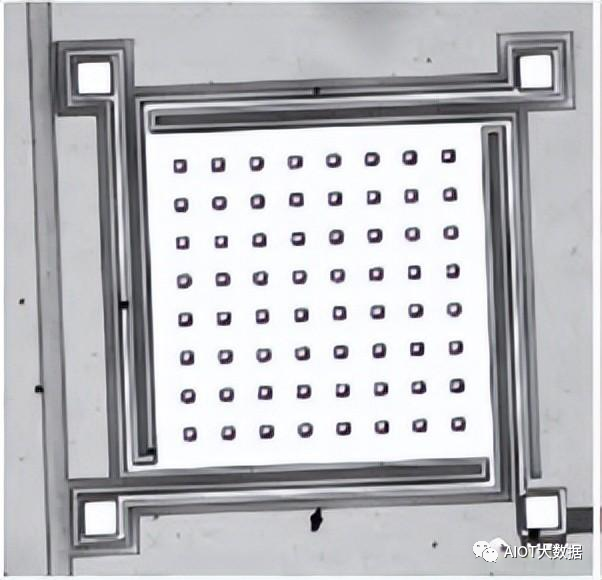

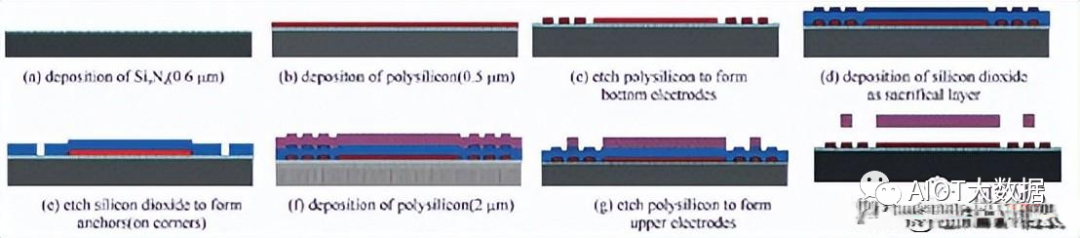

表面微加工技术已经在多种MEMS产品上得到了应用,有研究人员基于表面微加工工艺制作了一种新型的变形镜驱动器,如图5。变形镜主要应用于各种自适应光学系统,在外加电压控制下,变形镜的镜面可以产生形变以达到实验目的。其主要加工工艺如图6所示,首先将氮化硅材料的绝缘层沉积在硅衬底上;接着,沉积并刻蚀多晶硅作为驱动器的下电极;随后沉积一层SiO2牺牲层,并刻蚀牺牲层构成上电极的定位点;接着,沉积并刻蚀多晶硅作为驱动器的上电极;最后,湿法刻蚀SiO2牺牲层,形成最终的结构,并进行烘干。

图5变形镜驱动器实物照片

图6变形镜驱动器加工流程图

总体而言,目前,体微加工和表面微加工两大MEMS加工技术有着各自特点和应用,在未来的研究中可尝试通过改变其加工条件,如改变湿法刻蚀溶液的配比、改变刻蚀环境压强等方式进一步探究优化MEMS器件性能的可行性,为MEMS发展指明方向。

审核编辑:汤梓红

-

传感器

+关注

关注

2550文章

51035浏览量

753081 -

mems

+关注

关注

129文章

3924浏览量

190583 -

计算机

+关注

关注

19文章

7488浏览量

87852 -

光敏传感器

+关注

关注

2文章

47浏览量

19401

原文标题:技术前沿:MEMS传感器加工艺

文章出处:【微信号:AIOT大数据,微信公众号:AIOT大数据】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

MEMS传感器加工工艺的原理和应用

MEMS传感器加工工艺的原理和应用

评论