在新能源汽车领域,低压的继电器和保险已逐步被电力电子器件取代,机械电子化成为发展趋势。因为电子器件取代机械继电器,不仅大大提高了寿命,没有开关噪音,同时也降低了体积、重量和成本。本文将介绍一款瞻芯电子开发的新型固态预充继电器方案。

为何需要预充继电器电路?

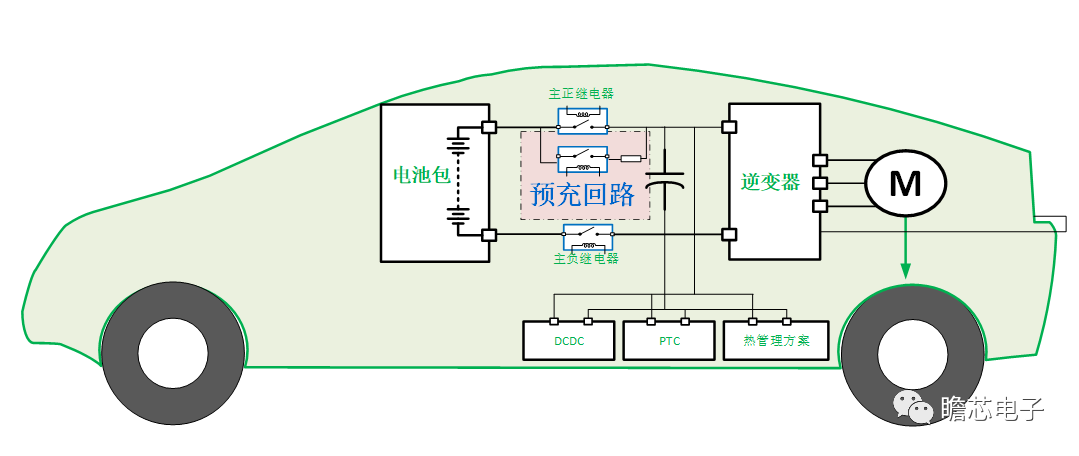

在新能源汽车中,高压电池包与主逆变器相连,但两者的瞬时功率、电压和频率不同,因此主逆变器需要并联母线电容,起到缓冲和过滤作用。

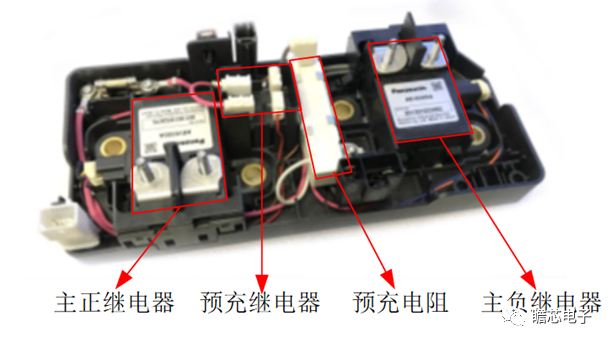

在整车上电工作前,要先闭合电池包与后级电容之间的主继电器,若上电之前母线电容没有预充电,则继电器前后的电压差太大,那么在电路闭合瞬间,相当于电池短路而产生瞬间大电流,会导致继电器过热,导致继电器触头粘连,甚至引发安全事故。

因此主继电器必须并联一个预充电电路,为母线电容充电,来减小上电瞬间的冲击电流,也保护电池、主继电器、电容。

新型固态预充解决方案

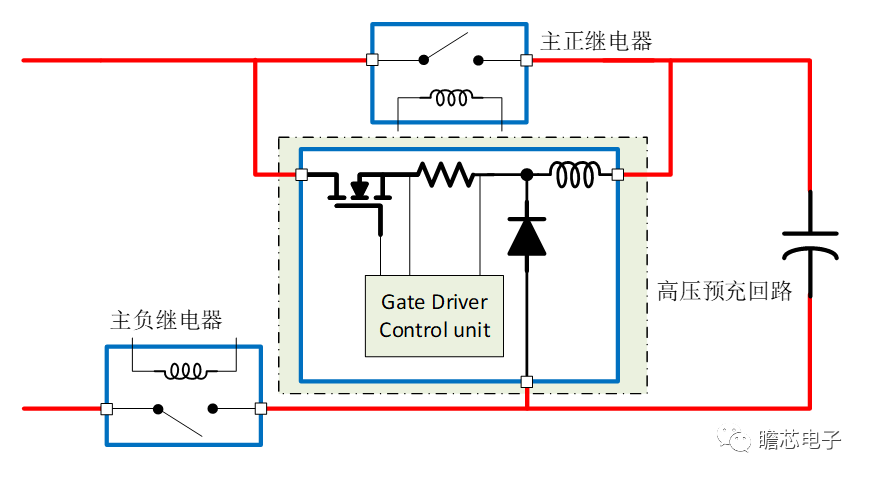

瞻芯电子提出了一种新颖的高压预充方案,采用恒流控制的buck电路,可将后级母线电容快速充到电池电压。该方案采用碳化硅(SiC)MOSFET和碳化硅(SiC)SBD组成恒流充电回路,整个预充过程电流恒定,既降低了对于功率器件的要求,同时也大大提高了预充速度,而且不需要电阻,即可让后级电容充到母线电压。电气回路示意图如下:

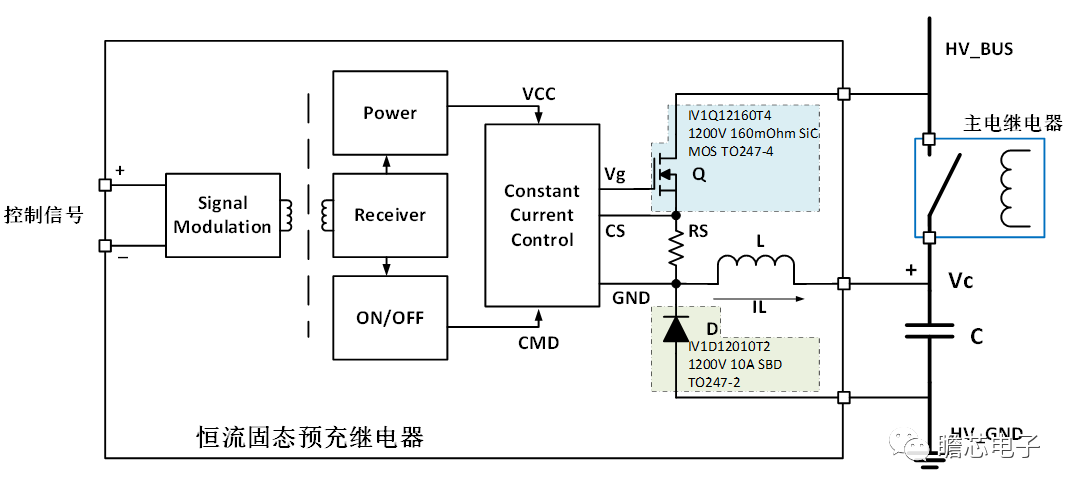

如下是控制回路示意图,与传统继电器控制类似,只需要一组信号,同时提供驱动供电和控制信号,可以高频控制。而且,还能通过调整功率器件来增加或减小预充电流,满足不同的系统要求,充电效率高。

核心元件:

IV1Q12160T4:1200V 160mΩ SiC MOSFET

IV1D12010T2:1200V 10A SiC SBD

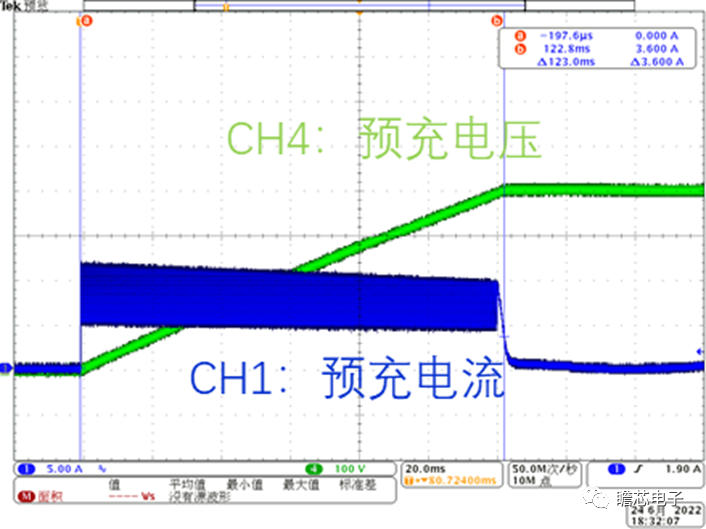

固态预充电时间测试

测试条件1:400V输入,2000uF电容;

充电时间:从0V到400V花费时间123mS;

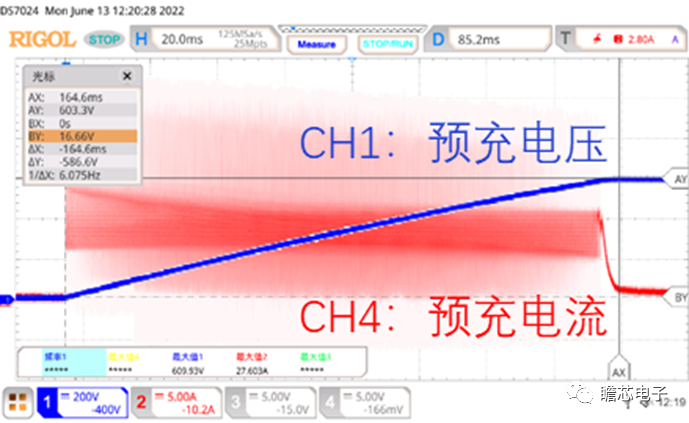

测试条件2:600V输入,2000uF电容;

充电时间:从0V到600V花费时间167mS;

固态预充方案与传统方案对比

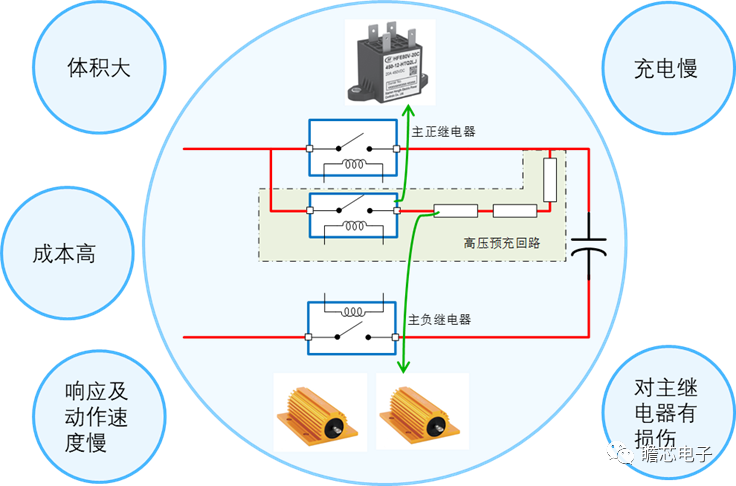

对比固态预充方案,传统预充方案(机械式的继电器+电阻)有诸多的缺陷,比如:体积大、响应开关慢、充电慢,由于采用RC充电时间问题,母线电容无法完全充到电池电压,所以对于主继电器还是有损伤的。

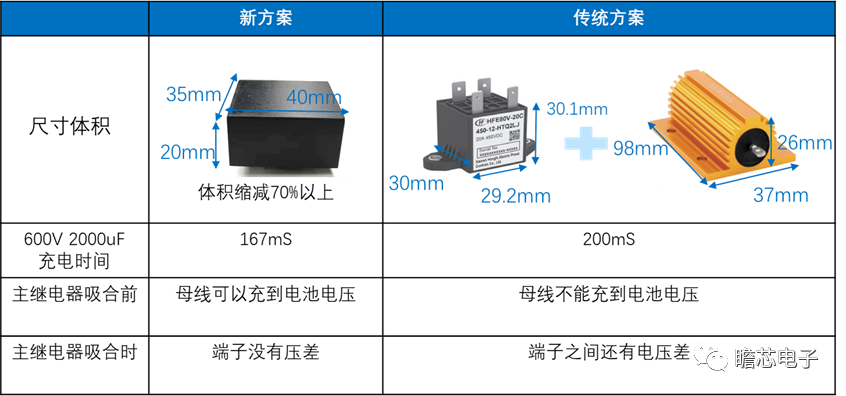

瞻芯电子固态预充方案在800V平台新能源汽车上,不仅性能优异,还能做到更低的系统成本,下表为800V平台上两种方案的对比:

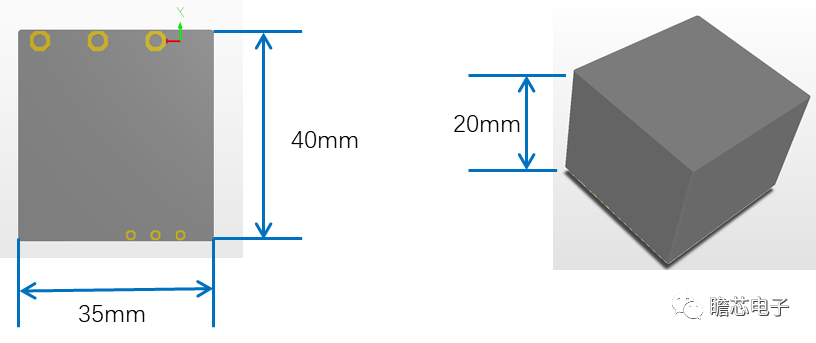

瞻芯电子固态预充解决方案,对比传统预充方案,体积大幅降低70%以上,外形尺寸如下:

尺寸:长40mm 宽35mm 高20mm

低压PIN间距:5.08mm,高压PIN间距:10mm

小结与展望

瞻芯电子的固态预充方案因其诸多优点,得到了多个Teir1厂家的积极响应,不过电子方案若要大范围取代机械方案,还需建立和完善相关测试标准及行业规范。

总体上,机械电子化是很有前景和想象力的发展趋势,不仅可以用于新能源汽车,还可用于其它具有高压电池包的产品,如UPS、储能等。未来随着碳化硅(SiC)的普及和降本,我们希望未来采用碳化硅(SiC)MOSFET的方案可以替代主继电器。

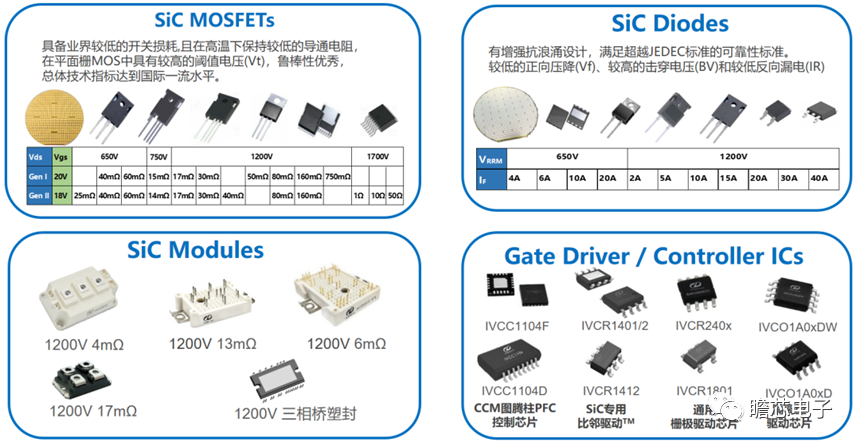

关于瞻芯电子

上海瞻芯电子科技有限公司(简称“瞻芯电子”)是一家聚焦于碳化硅(SiC)半导体领域的高科技芯片公司,2017年成立于上海临港。公司致力于开发碳化硅功率器件和模块、驱动和控制芯片产品,并围绕碳化硅(SiC)应用,为客户提供一站式解决方案。

瞻芯电子是中国第一家自主开发并掌握6英寸SiC MOSFET产品以及工艺平台的公司,并建成了一座车规级SiC晶圆厂,标志着瞻芯电子顺利实现由Fabless迈向IDM的战略转型,进入中国领先SiC功率半导体公司行列。

瞻芯电子将持续创新,放眼世界,致力于打造中国领先、国际一流的碳化硅(SiC)功率半导体和芯片解决方案提供商。

产品概览

-

新能源汽车

+关注

关注

141文章

10547浏览量

99535 -

固态继电器

+关注

关注

8文章

392浏览量

39213 -

SiC

+关注

关注

29文章

2823浏览量

62668 -

功率半导体

+关注

关注

22文章

1158浏览量

42994 -

瞻芯电子

+关注

关注

0文章

53浏览量

403

原文标题:新能源汽车恒流预充固态继电器方案

文章出处:【微信号:瞻芯电子,微信公众号:瞻芯电子】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

新能源汽车恒流预充固态继电器解决方案

新能源汽车恒流预充固态继电器解决方案

评论