本文介绍了三种SMT(Surface Mount Technology,表面贴装技术)焊接工艺,包括回流焊、波峰焊、通孔回流焊。

一、回流焊(Reflow Soldering)

1.定义

通过加热融化预先涂布在焊盘上的焊锡膏,实现预先贴装在焊盘上的电子元器件引脚与焊盘电气互联,以达到将电子元器件焊接在PCB板上的目的。

具体来说,回流焊是将元器件焊接到PCB板材上,对表面贴装器件进行焊接。它通过依靠热气流对焊点的作用,使胶状的焊剂在一定的高温气流下进行物理反应,从而达到焊接SMD(表面贴装器件)的目的。

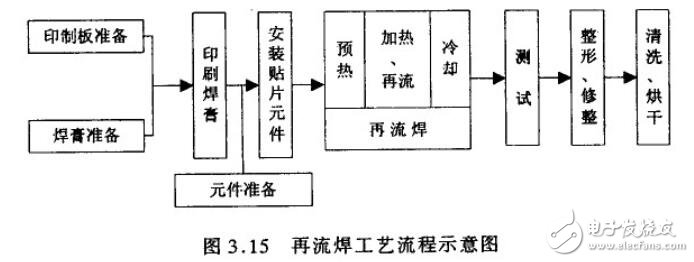

回流焊的焊接全部流程如下:

2.回流焊的焊接顺序

单面回流:预涂锡膏→贴A面→过炉流焊→上电测试

双面回流:预涂A面锡膏→贴片→过炉回流焊→涂抹B面锡膏→过炉回流焊→上电检测。

原则上先小器件后大器件,先低重量后高重量。如需烘烤的器件需按照烘烤温度、时间要求进行炉前烘烤。

3.回流焊的结构

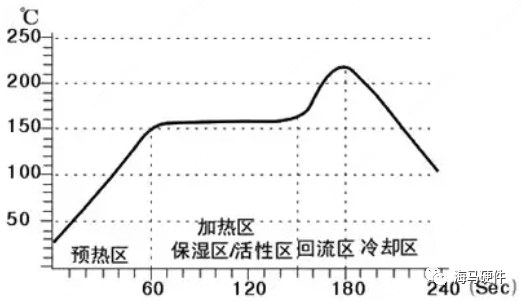

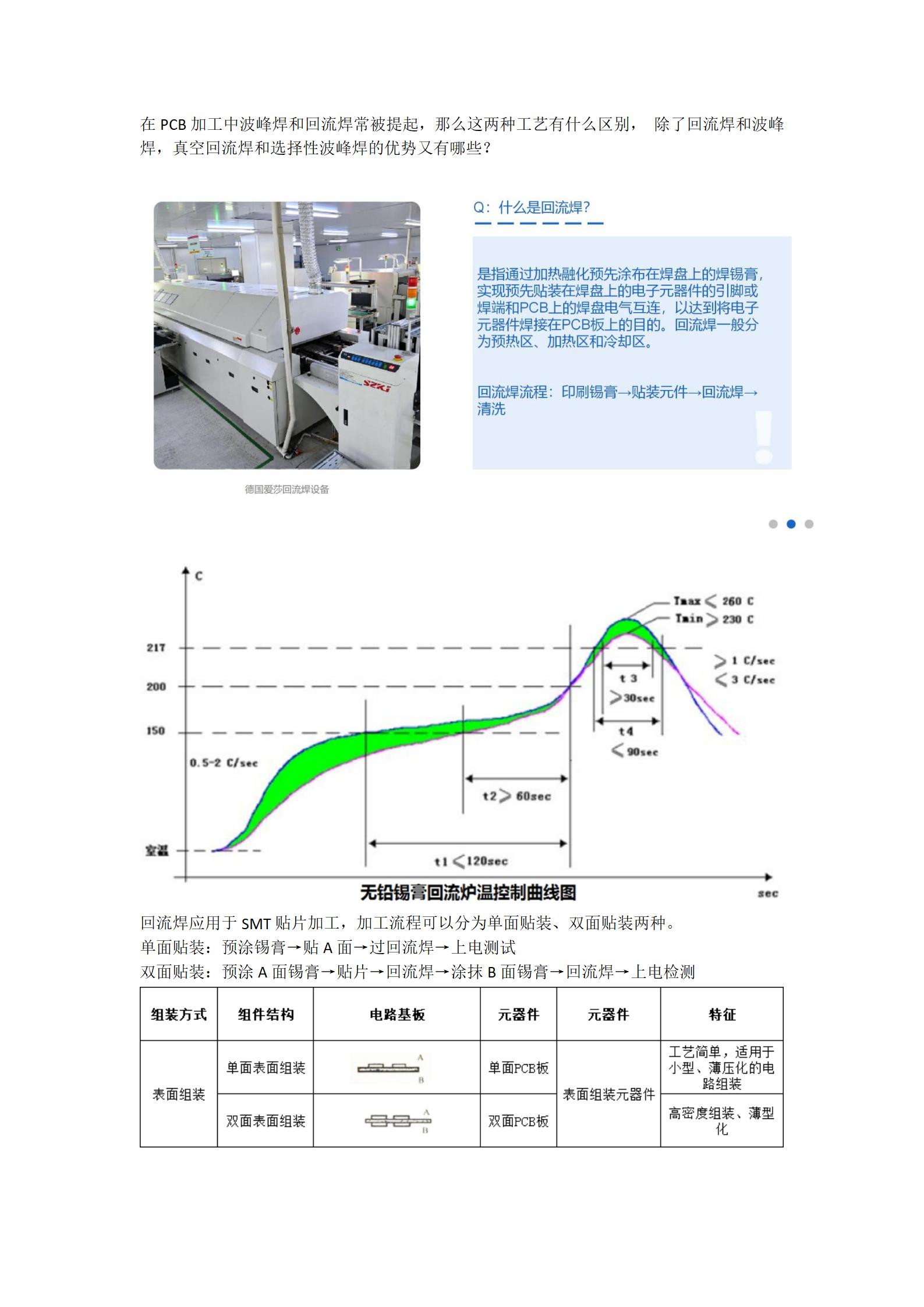

回流焊分为升温区(预热区,Pre-heat zone)、吸热区(Soak zone)、回流区(回焊区,Reflow zone)、冷却区(Cooling zone)。

预热区:其目的是将印刷线路板的温度从室温提升到锡膏内助焊剂发挥作用所需的活性温度(135℃以上),温区的加热速率应控制在每秒 1~3℃,时间为90s左右。

在预热区,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件端头和引脚,焊膏软化、塌落、覆盖了焊盘、元器件端头和引脚与氧气隔离。

吸热区:其目的是将印刷线路板维持在某个特定温度范围并持续一段时间,使印刷线路板上各个区域的元器件温度相同,减少他们的相对温差,并使锡膏内部的助焊剂充分发挥作用,去除元器件电极和焊盘表面的氧化物,从而提高焊接质量。进入保温区时,PCB和元器件得到充分的预热,以防PCB突然进入焊接高温区而损坏PCB和元器件。

一般普遍的活性温度范围是 135-170℃,时间通常在60-90s区间,保温区不超过217℃。如果活性温度设定过高会使助焊剂过早失去除污的功能,温度太低助焊剂则发挥不了除污的作用。活性时间设定的过长会使锡膏内助焊剂的过度挥发,致使在焊接时缺少助焊剂的参与使焊点易氧化,润湿能力差,时间太短则参与焊接的助焊剂过多,可能会出现锡球,锡珠等焊接不良。从而影响焊接质量。

回流区:其目的是使印刷线路板的温度提升到锡膏的熔点温度以上并维持一定的焊接时间,使其形成合金,完成元器件电极与焊盘的焊接。在回流区时,温度快速上升使焊膏达到熔化状态,液态焊锡对PCB的焊盘、元器件引脚润湿、扩散、漫流或回流混合形成焊锡接点→PCB进入冷却区,使焊点凝固。此时完成了回流焊。

回流温度通常在 183℃以上(有铅锡膏<锡和铅>熔点183℃,无铅锡膏<锡、银和铜>熔点217℃),时间30-90s。炉温可设置,回流焊炉温与选用的锡膏类型有关,一般最高不高于260℃。回流时间如果不足,会使锡层较薄,焊点的强度不够,时间较长则锡层较厚使焊点较脆。

冷却区:其目的是使印刷线路板降温、焊点凝固,通常设定为每秒 3-4℃,时间为70秒左右。如速率过高会使焊点出现龟裂现象,过慢则会加剧焊点氧化。理想的冷却曲线应该是和回流区曲线成镜像关系,越是靠近这种镜像关系,焊点达到固态的结构越紧密,得到焊接点的质量越高,结合完整性越好。

4.回流焊炉温曲线(SN63PB37有铅锡膏)

二、波峰焊(Wave Soldering)

1.定义

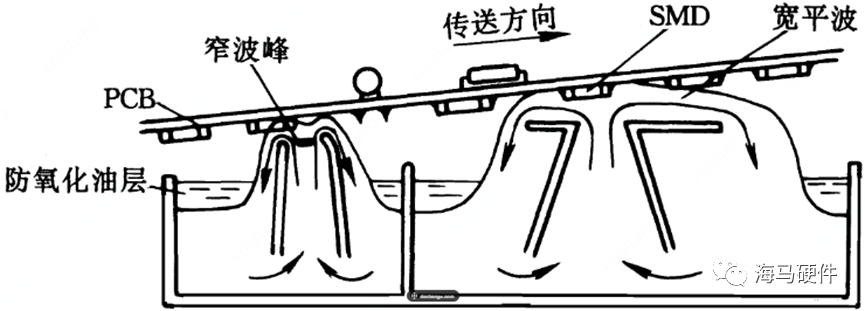

波峰焊用于焊接双列直插封装(DIP)类型的器件。

波峰焊利用电动泵或电磁泵喷流成设计要求的焊料波,将熔融的液态焊料在焊料槽液面形成特定形状的焊料波;最后PCB上的插装器件通过传送链以特定的角度和浸入深度穿过此焊料波峰而实现焊点焊接的过程。

2.波峰焊的结构

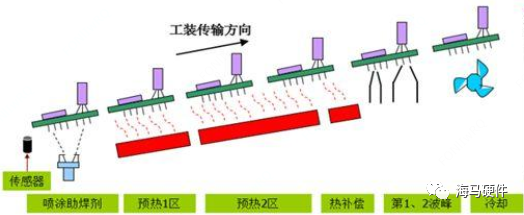

波峰焊机主要由喷雾系统、预热系统、焊接系统、冷却系统、运输系统组成。

运输系统:将电路板固定在治具后,通过传送链将治具送入波峰焊机,并在过程中平稳运送PCB。运输系统由传送带与马达、调速器组成。传送链有个倾斜角度,其目的是为了方便脱锡,角度越小,焊点越大。

喷雾系统:为待焊接的DIP器件焊接区添加助焊剂,常用发泡剂、喷雾等。喷雾系统由光电传感器、杆气缸、喷雾器(喷头)、PLC组成。

预热系统:由发热管组成,目的是提供足够的温度,以便形成良好的焊点。预热时间通常<3min。

焊接系统:市面上应用最普遍的是双波峰系统。

在双波峰系统中,波的湍流部分能够防止虚焊,它保证穿过电路板的焊料分布适当,焊料以电路板行进的相同方向、较高速透入窄小间隙。仅湍流波本身并不适合焊接元件,它给焊点上留下不平整和过剩的焊料,因此需要第二个波。第二个波为层流波或平滑波,能够消除了由湍流波产生的毛刺和焊桥。层流波实际上与传统的通孔插装组件使用的波一样,因此,当传统组件在一台机器上焊接时,就可以把湍流波关掉,用层流波对传统组件进行焊接。波峰焊的焊接时间=波峰宽度/运行速度,通常<5s。

冷却系统:使用外部降温设施,对完成焊接后的PCB冷却,减少电子器件热应力,并提高焊点的可靠性。

3.波峰焊的特点

省工省料,相比手工焊接,提高了生产效率,降低了生产成本。

电路板接触高温焊锡时间短,可以减轻电路板的翘曲变形。

消除了人为因素对产品质量的干扰和影响,提高了焊点质量和可靠性。

波峰焊机的焊料充足,有利于提高焊点质量。

三、回流焊与波峰焊的区别

1.焊接设备不同

回流焊与波峰焊使用不同的机器完成焊接。

2.焊接工艺、流程不同

回流焊工艺是通过设备内的循环气流融化焊料,在进回流炉前需要先隔着钢网,涂抹锡膏(要求涂抹均匀,保证受热均匀),进炉后融化基板上的锡膏后,实现器件与焊锡的接触;而波峰焊是通过加热机器内部的焊条,使器件与焊料(液态锡)接触后进行焊接。

3.适用范围不同

回流焊为SMT贴装工艺,适用于SMD贴装器件;波峰焊属于DIP插件工艺,适用于插装器件。

4.焊接顺序不同

先回流焊后波峰焊。通常贴装器件的尺寸小于插装器件,线路板组装按照从小到大的顺序完成焊接。双面贴装器件完成贴片后,制作工装治具固定单板,并遮盖贴装器件,进炉,实施波峰焊。

一般贴装器件的焊盘与插装期间的焊盘边缘间距要求≥2.5mm。出于成本考虑,一般将插装器件的焊接面放在同一面,一次过炉。

四、通孔回流焊(PIHR,Pin-in-Hole Reflow)

1.定义

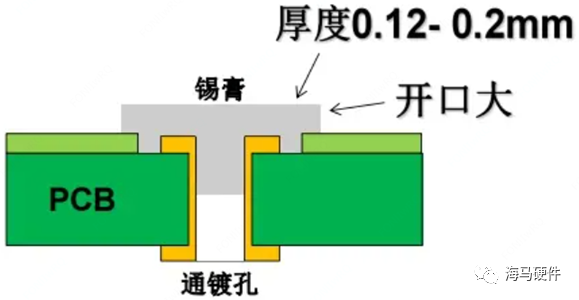

通孔回流焊工艺并不常用,它是指把有电子元器件的引脚插入填满锡膏的插件孔中,并且使用回流焊的工艺,可实现对通孔器件和表面贴装元件同时进行回流焊。再通过回流焊接制程,将通孔件和SMT表贴器件过一次回流同时焊接到PCB板上。

2.主要特点

相比波峰焊,通孔回流焊具有以下优势:

PCB板面干净,外观明显比波峰焊好。

简化了工序、降低了劳动强度。

虚焊、连锡等焊接缺陷少,修板的工作量减少。

波峰焊特别适用于表面贴装器件很多而插装器件特别少的场景。但要实现通孔焊回流焊,插装器件须满足以下要求:

耐热材料。多数通孔焊接器件是为波峰焊接设计,只需要在底部承受不超过150℃(电路板温度)的高温小于3S(锡点250℃左右)。但通孔回流焊接需要器件承受260℃大于等于10S。绝缘体材料必须能够承受有铅和/或无铅回流焊的高温。

焊脚长度。焊点外观的关键影响因素之一,推荐焊脚超出板面长度不超过1.5mm。太长会把锡膏推出太远,无法润湿回位,也需求更多的锡量形成润湿角。太短,如不超出板面也不利于焊点形成润湿角,影响外观检验判断。

焊脚良好的润湿性。插件针脚优选镀锡,铜镀、1U金不利于润湿回位。

需足够的空间给锡膏印刷。器件的塑胶部分悬空高度=印刷锡膏厚度+0.15mm。因为通常会根据PCB孔径、焊环宽度加大开口,以保证回流焊接后通孔内有足够的焊料填充。当加大钢网开口后,熔融的焊料回缩时不能受阻挡。也就是开口大。

适合自动贴片。包装方式满足全自动贴片机自动供料条件,总高度不超过16mm。如不满足需手工放料。

引脚周围的垂直和水平间隙必须足够大,以提供足够的印刷锡膏的空间。该垂直和水平空间需要允许熔融浆料从PCB表面无阻碍地转移到电镀通孔中。

审核编辑:汤梓红

-

电子元器件

+关注

关注

133文章

3301浏览量

104886 -

smt

+关注

关注

40文章

2881浏览量

69035 -

焊接工艺

+关注

关注

3文章

84浏览量

13017 -

回流焊

+关注

关注

14文章

459浏览量

16707 -

波峰焊

+关注

关注

12文章

305浏览量

18586

原文标题:SMT焊接工艺介绍

文章出处:【微信号:海马硬件,微信公众号:海马硬件】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

回流焊 VS波峰焊

通孔回流焊简述

一分钟教你如何辨别波峰焊和回流焊

波峰焊和回流焊顺序

SMT焊接工艺介绍:回流焊、波峰焊、通孔回流焊

SMT焊接工艺介绍:回流焊、波峰焊、通孔回流焊

评论