近日,一家日本厂商发布了一种全新的SiC晶圆划片工艺,与传统工艺相比,这项技术可将划片速度提升100倍,而且可以帮助SiC厂商增加13%的芯片数量。

据介绍,该公司已经向SiC功率器件制造商交付了约20台划片设备,以及2025-2030年的销售额将达到约100亿日元(约4.82亿人民币)。

众所周知,SiC半导体非常硬,其硬度仅次于金刚石,这就导致将芯片从碳化硅晶圆上切割出来需要花费相当长的时间。

而且SiC晶圆的划片主要存在几个难题:

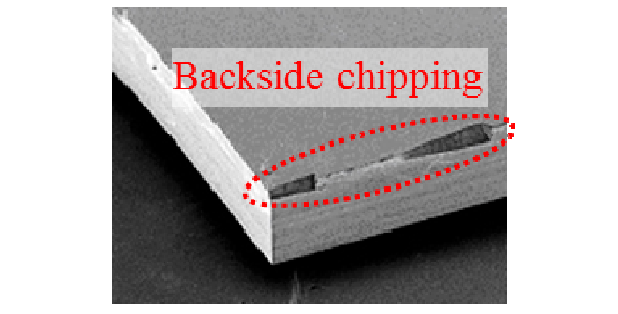

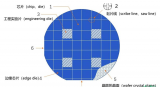

● SiC晶圆在划片切割时容易约20微米宽的碎裂,因此会导致SiC芯片的角部和周边部分出现被破坏或碎裂的风险。

●传统技术在对SiC晶圆进行划片是需要增大切口宽度,约80μm-100μm,因此切口损耗较大,增加了SiC晶圆的浪费。

●碳化硅晶圆划片速度慢,硅晶圆的平均切割速度为100-200毫米/秒,SiC晶圆的平均切割速度仅为3-10毫米/秒。

●传统划片主要采用湿法工艺,因此每个SiC晶圆的划片用水量达到6-7升/分钟,对环境的影响也不低。

11月16日,三星钻石工业(MITSUBOSHI DIAMOND)表示,他们的划线裂片SnB工艺可以一次性解决这些问题。

据介绍,三星钻石工业的SnB工艺已经在玻璃和液晶面板的切割中应用多年,尤其是在液晶面板领域的份额特别高,总共供应了约6000台切割设备。

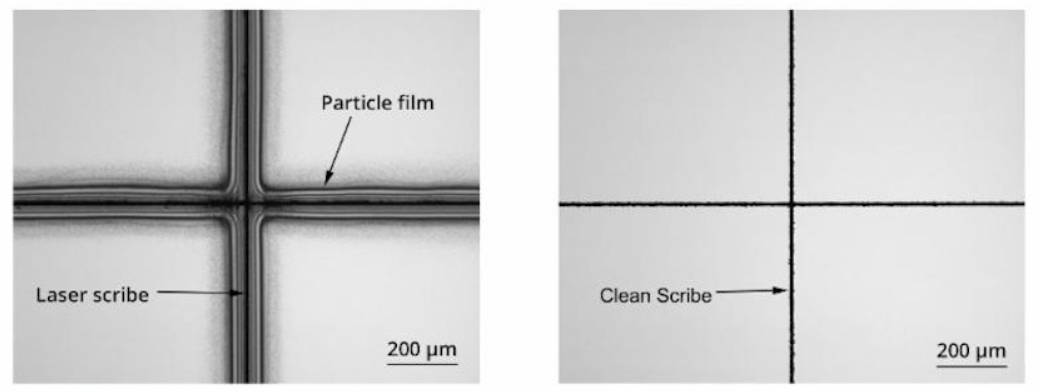

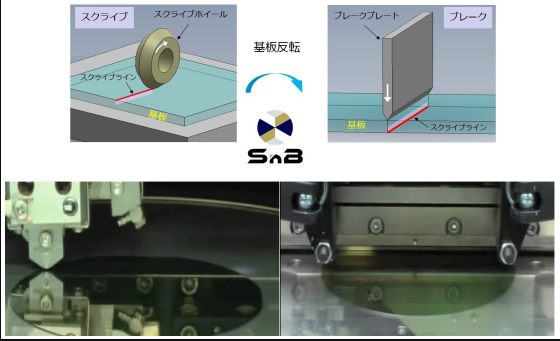

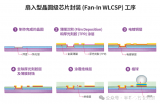

SnB工艺从字面上看,包括两个过程:划线Scribe和裂片Break。在“划线”工艺中,通常使用划线砂轮的刀具在SiC晶圆表面上进行浅切割,以产生分离芯片所需的裂纹。然后,在“断裂”工艺中,将SiC晶圆翻转并从划线的正后方施加应力,以使SiC芯片沿着划线实现分离。

据该公司介绍,采用SnB工艺,划线轮刀片对SiC晶圆(厚度为100-350μm)的切入深度不到1μm。

碳化硅晶圆划线(左)、碳化硅晶圆裂片(右)

据介绍,三星钻石工业的SnB工艺具有几个优势:

●由于他们只是在晶圆表明进行划线,因此从未发生过SiC晶圆和芯片的碎裂。

●而且划片道宽仅为30μm,几乎没有切缝损耗。

●与传统划片工艺相比,不使用水的干法工艺是他们的另一个主要优点。

●切割速度也显着提高。SnB的切割速度为100-300毫米/秒,这比传统技术的3-10毫米/秒快了100倍,这将大大提高SiC功率器件的生产效率。

●划片后芯片的横截面也更为光滑。采用传统划片技术的SiC表面粗糙度“Rz”分别为1.43μm(水平方向)和1.47μm(垂直方向),而SnB的表面粗糙度“Rz”分别为0.17μm和0.07μm,两者相差一个数量级。

该公司认为,基于SnB工艺的DIALOGIC设备可以大幅降低碳化硅企业的成本。

首先,由于SnB划片工艺几乎没有切口损耗,这增加了单片晶圆上可获得的SiC芯片数量。据测算,6英寸SiC晶圆上采用传统划片技术可获得 2.3936万颗 0.75 mm2的芯片,而使用SnB可以获得2.7144万颗,多出约13%,这将有助于降低碳化硅功率半导体成本。

其次,DIALOGIC有助于大幅减少占比面积,据测算,采用传统划片技术,有一条月产 9000万颗1mm2SiC芯片的6英寸线,大约需要18台划片机,安装面积大约为65平方米。而使用该公司的DIALOGIC划片设备,只需要三个单元,安装面积减少75%,只需要16.5平方米。

该公司还表示,DIALOGIC的产能为每小时可加工约10片SiC晶圆,可兼容6英寸和8英寸晶圆。

审核编辑:刘清

-

晶圆

+关注

关注

52文章

4922浏览量

128066 -

功率器件

+关注

关注

41文章

1772浏览量

90479 -

SiC

+关注

关注

29文章

2832浏览量

62701 -

碳化硅

+关注

关注

25文章

2775浏览量

49105

原文标题:SiC新工艺:速度提升100倍,芯片增加13%

文章出处:【微信号:SiC_GaN,微信公众号:行家说三代半】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

【「大话芯片制造」阅读体验】+ 芯片制造过程和生产工艺

半导体工艺晶圆片的制备过程

SiC晶圆划片工艺:速度提升100倍,芯片增加13%

SiC晶圆划片工艺:速度提升100倍,芯片增加13%

评论