本文要点

根据 IPC 6013 标准,柔性板分为单面柔性板、双面柔性板、多层柔性板和刚柔结合板。

刚柔结合制造过程包括备料、成型、蚀刻、钻孔、电镀、柔性板切割和电气测试等步骤。

刚柔结合制造过程是医疗、航空航天、军事和电信行业领域构建电路的理想选择。

由于柔性 PCB 具有重量轻、装配密度高和小型化等优点,市场对此类 PCB 的需求与日俱增。柔性 PCB 还具有先进的机械设计和出色的电热性能。柔性 PCB 的普及推动了其他相关产品的发展,如 HDI 柔性 PCB、嵌入式柔性 PCB 以及刚柔结合 PCB。

在这些柔性板的衍生产品中,刚柔结合 PCB 通常用于汽车、医疗、军事和航空航天工业领域。刚柔结合制造是一个耗时的过程,步骤包括备料、蚀刻、钻孔和电镀,然后才是最终的产品制造。本文将探讨柔性 PCB,并了解刚柔结合制造过程。

柔性 PCB

由柔性基底材料制成的电路板称为柔性 PCB。柔性 PCB(或称柔性板)具有柔性和适应性,可以打造成各种应用场景所需的形状。与传统的刚性板相比,柔性板具有诸多优势,包括:

尺寸小、重量轻

厚度小

电路小型化、组装密度高

接线错误少

灵活,适用于构建弯曲电路

不需要机械连接件

与 3D 互连兼容

机械和电子设计自由度高

信号完整性和电路可靠性高

阻抗控制效果好

适用的工作温度范围广

抗震性能强

适用于恶劣环境

尽管柔性 PCB 具备上述所有优点,但与刚性板或刚柔板相比,材料成本更高。刚柔板兼具刚性和柔性 PCB 的优点,是电路制造的福音。接下来的内容将介绍刚柔结合板和刚柔结合制造过程。

刚柔结合板通常用于汽车、医疗、军事和航空航天工业领域。

刚柔结合板

根据 IPC 6013 标准,柔性板分为不同类型,其中包括单面柔性板、双面柔性板、多层柔性板和刚柔结合板。在 IPC 6013 类型 4 下提到了刚柔结合板,兼具柔性板和刚性板的优点。可以将其描述为混合板或刚柔结合板。刚柔结合板分为两类:

1. 柔性安装型——这种类型只能在安装或维修时弯曲一次

2. 动态柔性型——这种类型在使用过程中可多次弯曲

刚柔结合板适用于需要较小尺寸的应用场景——即需要在较小的面积内纳入更多元件。刚柔结合板是在 3D 空间中设计的,因此具有更高的空间效率;刚柔结合板可以动态弯曲或折叠,便于在最终产品封装中形成所需的形状;刚柔结合板不需要太多互连,维护少,公认地可靠性好;刚柔结合板最常用于医疗、电信和航空航天工业领域。

刚柔结合板适用于需要较小尺寸的应用场景——即需要在较小的面积内纳入更多元件。

刚柔结合制造过程

在刚柔结合制造过程开始之前,需要先进行 PCB 设计布局。布局确定后,就可以开始刚柔结合制造过程。

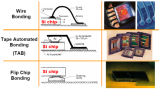

刚柔结合制造过程结合了刚性板和柔性板的制造技术。刚柔结合板是将刚性和柔性 PCB 层层叠加。元件在刚性区域组装,并通过柔性区域与相邻的刚性板进行互连。层与层之间的连接则通过电镀过孔引入。

刚柔结合制造包括以下步骤:

1. 准备基材:刚柔结合制造过程的第一步是层压板的准备或清洁。无论是否有粘合剂涂层,含铜层的层压板都要进行预清洁,然后才能投入其他制造流程。

2. 图案生成:通过丝网印刷或照片成像来完成。

3. 蚀刻过程:附有电路图案的层压板的两面都要浸泡在蚀刻槽中或喷洒蚀刻剂溶液进行蚀刻。

4. 机械钻孔过程:用精密的钻孔系统或技术钻出生产面板中所需要的电路孔、垫块和过孔图案。例如激光钻孔技术。

5. 镀铜过程:镀铜过程的重点是在电镀过孔内沉积所需的铜,以建立刚柔结合板层与层之间的电气互连。

6. 涂抹覆盖层:覆盖层材料(通常是聚酰亚胺薄膜)和粘合剂通过丝网印刷的方式印在刚柔结合板的表面。

7. 覆盖层层压:通过在特定的温度、压力和真空极限下进行层压,确保覆盖层的适当粘附性。

8. 应用强化筋:根据刚柔结合板的设计需要,在额外的层压流程之前,可应用局部附加强化筋。

9. 柔性板切割:用液压冲孔方法或专门的冲孔刀从生产面板中切割柔性板。

10. 电气测试和验证:刚柔结合板按照 IPC-ET-652 指南进行电气测试,以确认电路板的绝缘性能、衔接、质量以及性能是否符合设计规范的要求。测试方法包括飞针测试和网格测试系统。

刚柔结合制造过程是医疗、航空航天、军事和电信行业领域构建电路的理想选择,因为这些电路板具有出色的性能和精确的功能,在恶劣的环境中更是如此。

审核编辑 黄宇

-

pcb

+关注

关注

4319文章

23080浏览量

397514 -

电镀

+关注

关注

16文章

456浏览量

24126 -

组装

+关注

关注

0文章

50浏览量

17543

发布评论请先 登录

相关推荐

【「大话芯片制造」阅读体验】+内容概述,适读人群

大话芯片制造之读后感超纯水制造

【「大话芯片制造」阅读体验】+芯片制造过程工艺面面观

一文了解激光测距传感器

一文带你了解半导体公司的各个岗位

一文了解OrCAD 与 OrCAD X的区别

电机干货!一文了解电机的原理及分类

一文弄懂半导体掩膜版制造工艺及流程

一文了解刚柔结合制造过程

一文了解刚柔结合制造过程

评论