电子发烧友网报道(文/李宁远)电机,一直都是机械设备的动力来源,是先进制造业核心设备,而电机控制技术是电机设备的核心技术。传统的机械设备,需要电机工作时通过传动装置调整力矩,容易产生背隙、机械损耗和令人烦扰的噪音,这些因素会降低机器性能,增加机器尺寸和重量。

直驱技术的出现改变了这一缺点,不管是有框架直驱旋转电机(DDR)、模块化直驱旋转电机(CDDR)、无框直驱电机(KBM、TBM)还是直驱直线电机DDL,直驱伺服系统都能直接安装到负载上,省去机械传动装置,大幅提升可靠度。

先进驱动控制——直驱技术

直驱技术Direct Drive,简单理解就是由电机直接驱动机器运转,没有中间的机械传动环节。传统的传动环节都需要电机旋转产生动力带动传动机构,以机器人为例,其核心零部件减速器就是传动机构,通过减速器调整力矩完成机械手的运动。

直驱技术的应用可以理解为电机直接和运动执行部分结合了,省去了中间的传动环节,直驱电机本身是低速大扭矩输出,不用减速机构也能直接与负载相连。这也避免了在传动环节可能出现的损耗和噪音。在很多电气传动应用上,现在直驱传动的身影越来越多。

从直驱电机表现出的性能来说,相对于传统的非直驱伺服电机,它运动速度快、摩擦力小、结构简单同时精度也很好。但相对地,直驱电机也有一些缺点。首先,只考虑电机本身,它的制造复杂度和成本上升了,直驱电机需要更多的电子设备来控制电机,同时需要更高品质的磁铁和线圈来保证高效率和精度。同时由于它更小的摩擦力,就需要设计匹配更好的控制算法来进行控制。

当然,直驱电机也需要编码器用于测量电机转子的位置和转速,并反馈给控制器,以便控制器实时掌握电机的运行状态和位置。不过相对之下直驱电机简单的结构不需要使用第二编码器来进一步提升精度。

目前直驱技术在半导体设备、3C电子、CNC机床等对运动控制精度和稳定性要求较高的行业中已经得到了广泛应用,此外,在光伏、锂电、高速搬运等领域,直驱也开始加速替代进程。

直线电机与力矩电机

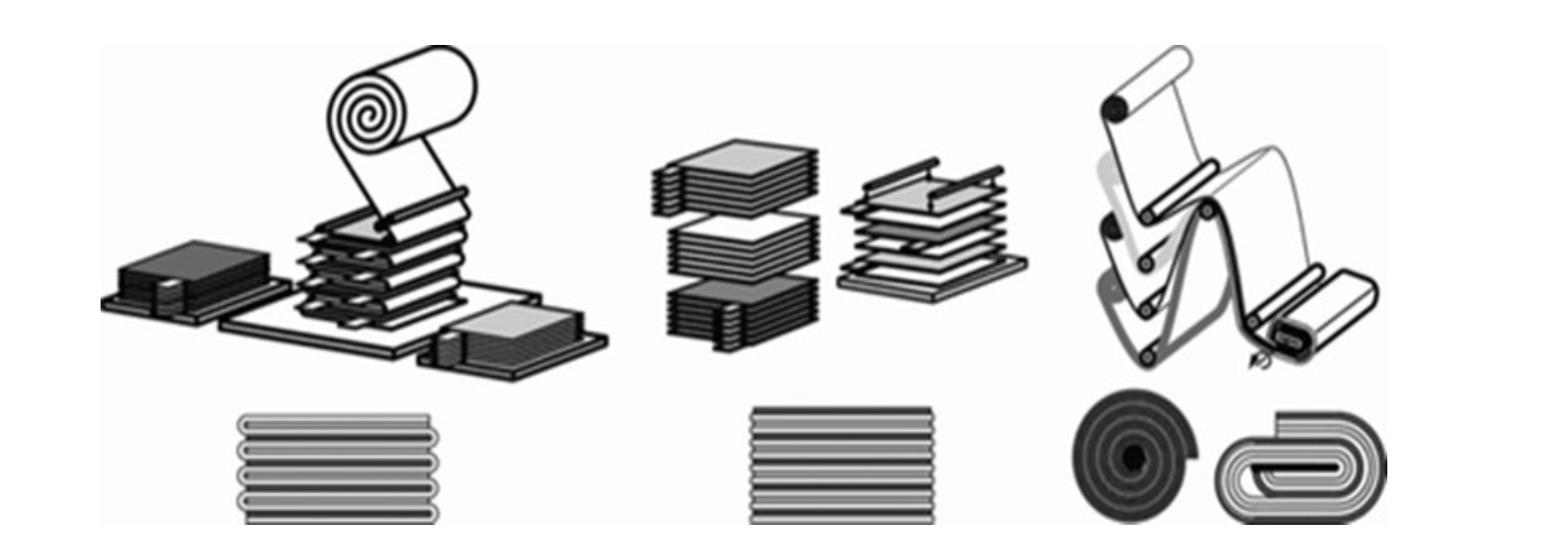

在直驱电机的门类里,目前直线电机(线性马达)和力矩电机(DD马达)是更常见的,音圈电机在短行程、轻负载的应用也不少。

直线电机现在实现很火的一类直驱电机,其一半为周期性重复的永磁体,另一半为绕组线圈。其结构非常简单,响应速度非常快,精度也高,被广泛应用于自动化设备、数控机床、印刷设备等领域。

虽然结构简单,但是其控制要求并不低。高速短整定时间的控制并不那么容易实现,同时还需要速度保持稳定,在高精应用里对定位的精度、响应都要求很高。

同时直线电机导轨长期受到冲击,磨损会降低运行可靠性。如何解决直线导轨对于动子瞬时速度以及加速度冲击运行状态易磨损问题是提高而可靠性的关键。

直驱力矩电机,顾名思义,能稳定给负载提供力矩。其特点在于通常被设计成具有较低的转速和较高的扭矩输出,实现稳定的扭矩输出。

所以在需要高动态性能、精密定位和稳定扭矩输出环境里,直驱力矩电机提供了极好的特性,适用于高堵转力矩的定位应用、低转速高扭矩应用、高速情况下的优化扭矩应用。

小结

直驱省去了传动机构,提高了传动效率,的确可以提高效率降低不必要的噪音和磨损,在工业机械设备、自动化领域带来了很多改变。但在实际应用中,直驱对电机性能参数要求很高,相关控制实现的难度不低,动平衡调节也是难题,所以对消费类市场来说,一些电机应用也并没有转向直驱技术。

发布评论请先 登录

相关推荐

光伏直驱热泵了解一下?聚阳王牌创新技术,让你轻松省电95%

2030年全球微型直驱电机产值预计达到3869百万美元

云台解决方案中的无刷驱动技术,为交通行业带来了显著变革

bldc变频电机是皮带吗 bldc电机是皮带还是直驱

bldc变频电机和直驱变频电机区别与联系是什么

创新引领,「智」驱未来--Regal Rexnord发布SmartDrive雷勃智驱永磁直驱产品全平台

先进工控方案一站配齐!柔性高效磁悬浮传输、直驱方案……

直驱技术为电机带来了哪些特性?

直驱技术为电机带来了哪些特性?

评论