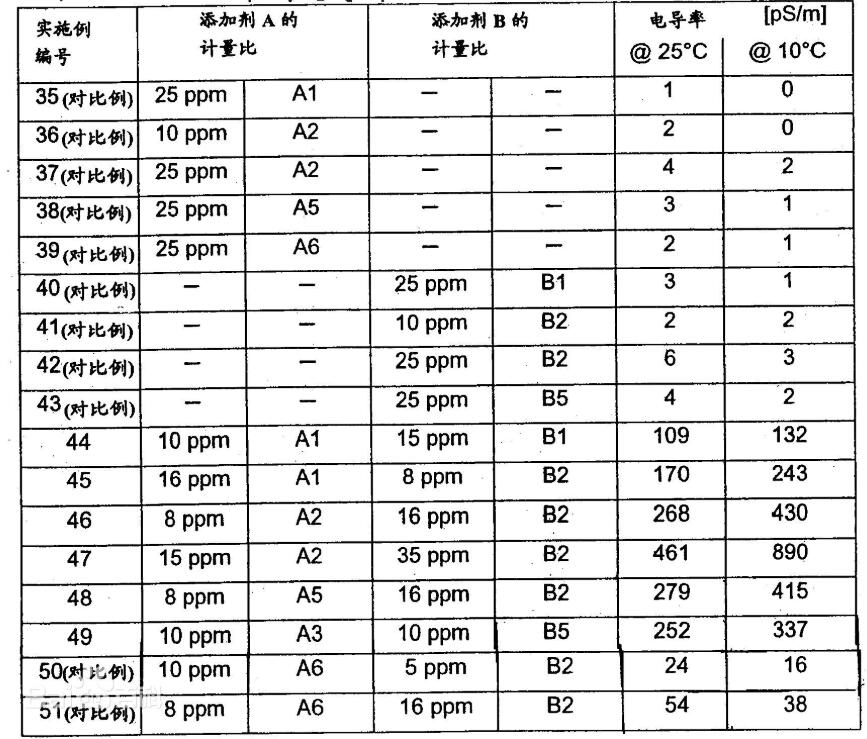

德国布伦瑞克工业大学的Bastian Georg Westphal介绍了一种快速简易的两点法装置(ATPM),用于测试电池制备过程中的极片电阻率的相对大小,并探究了影响测试结果的一些因素,包括测试压力、加载电流、极片表面光洁度、辊压条件、干混强度等,为锂电工艺研究人员进一步理解极片工艺和监控工艺稳定性提供了强有力支撑。

测量原理

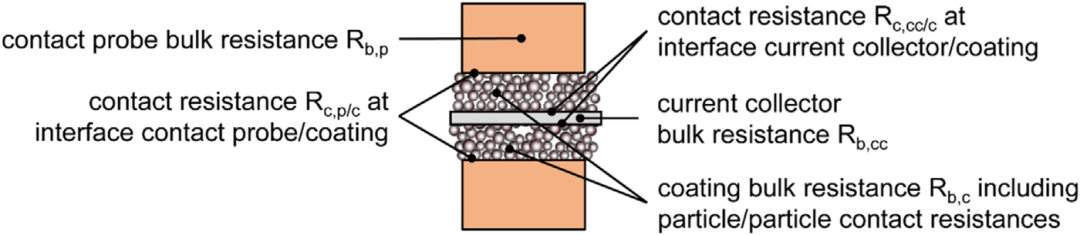

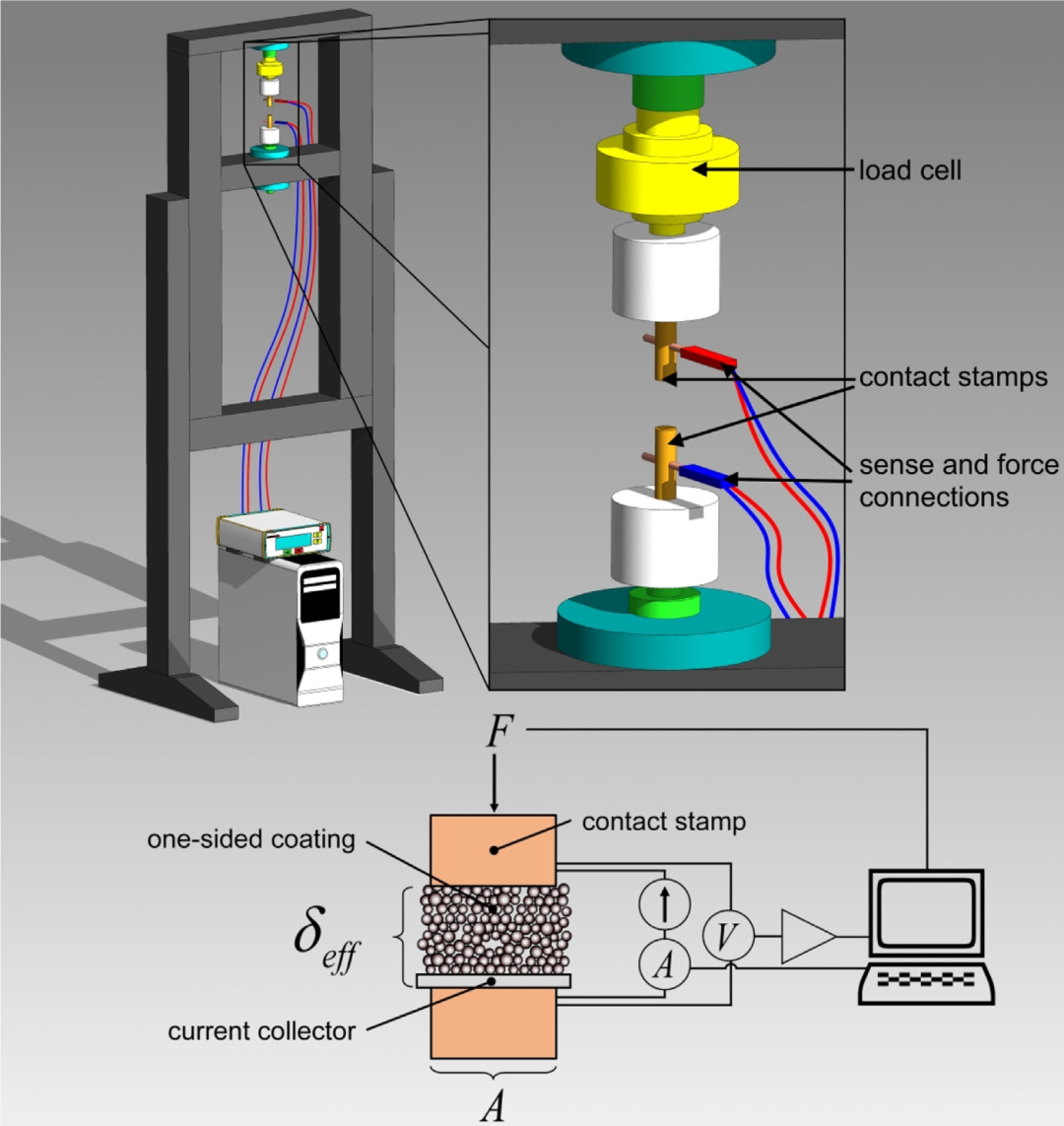

图1.双面极片测试示意图和测试装置图

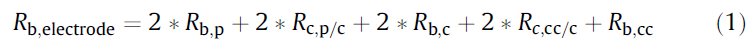

将双面涂布的极片置于上下电极之间,对电极施加一定的电流,测试电极两端的电压,从而计算出样品的电阻,该电阻包括接触探针的电阻、探针-涂覆层的界面接触电阻、涂覆层本身的电阻、涂覆层-集流体的接触电阻以及集流体本身的电阻,如公式(1)所示。该方法虽然仍无法排除探针-涂覆层的界面接触电阻,但它相比四探针方法来说,仍然有如下优点:1.接近应用时电子传输的真实路径;2.测出的结果是一个单值,包含了涂覆层中所有的电阻成份;3.很容易搭配任意压力装置尽心测试。

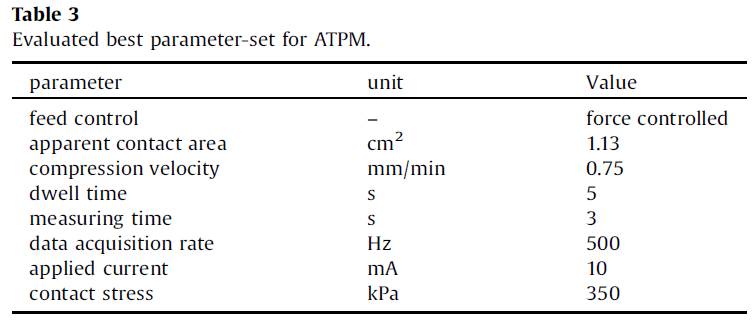

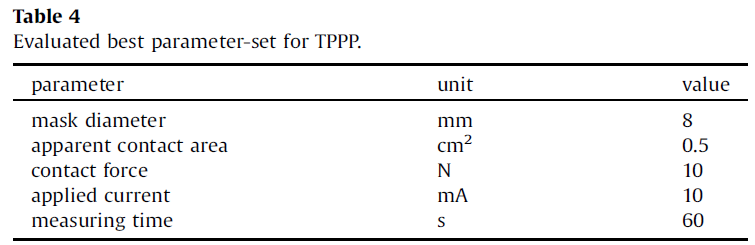

本文中提到两种测试探针:ATPM和TPPP。其中ATPM为Advanced two point method,TPPP为Two point powder probe method,两种方法的测试参数如下:

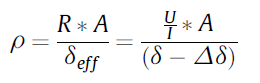

计算极片电阻率的公式为:

测试样品信息

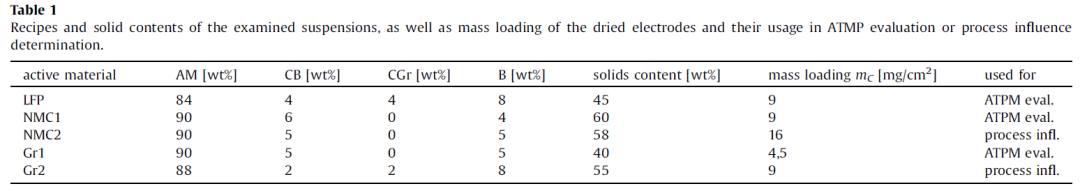

本文中测试的样品均为在实验室内按照一定的配方和工艺涂布的单面极片,信息如下表所示。

结果分析

1.测试参数的影响

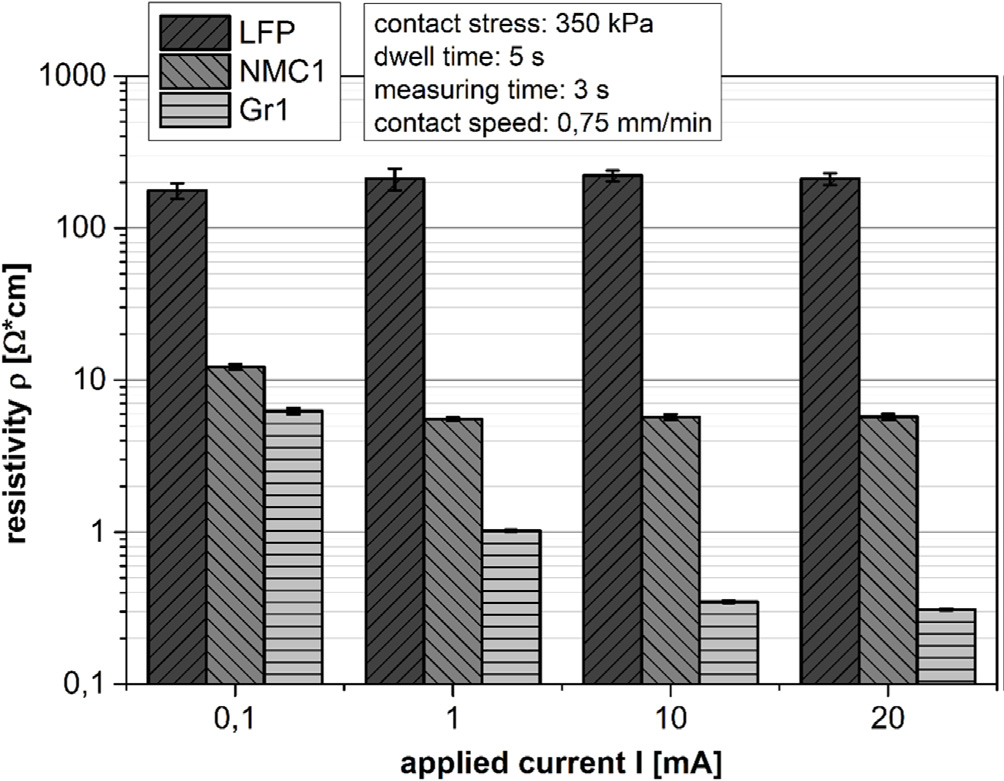

测试极片电阻时,电极两端施加的电流和压力会影响电阻率的绝对值。当对三种不同种类的极片施加0.1/1/10/20mA的电流时,LFP极片的电阻率基本保持不变,而NCM1极片电阻率在1mA以上的电流时基本不变,而Gr1极片的电阻率需要在10mA以上的电流时才能保持不变,且三种极片的电阻率大小趋势与文献中报道的三种材料的电阻率趋势一致。

石墨极片受电流影响较大主要是因为石墨本身的低电阻率会衬托得寄生电阻率更高,因此需要较大的电流来减小界面电压降造成的影响。综合以上因素,作者认为10mA是对三种极片都合适的测试电流。

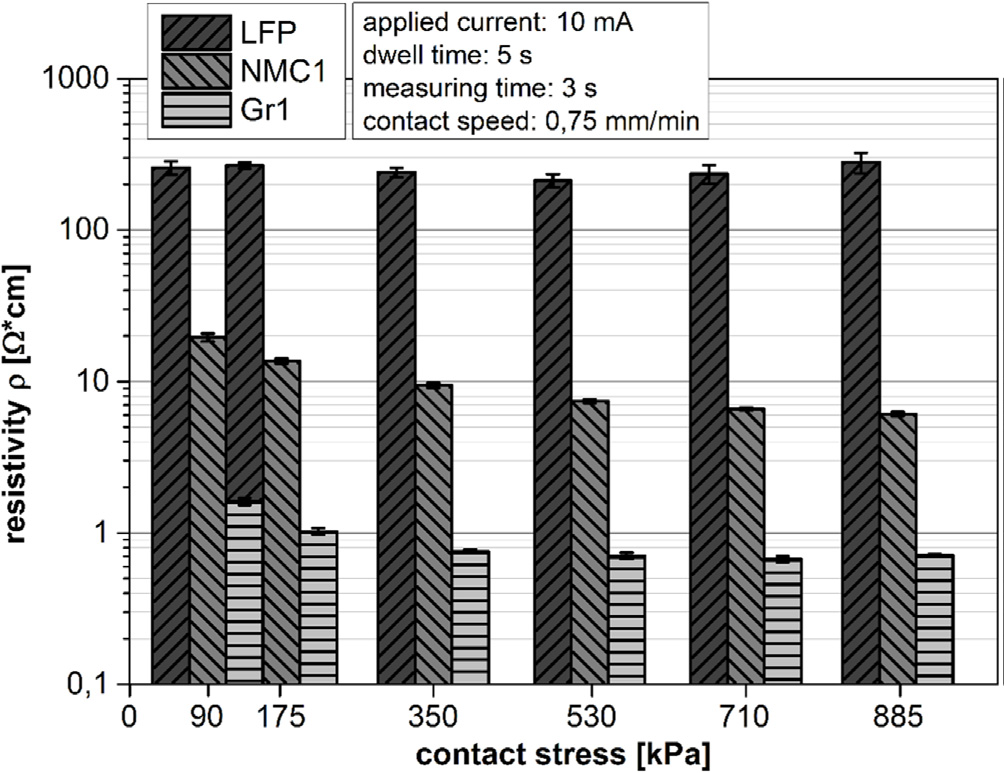

图2.加载电流对极片电阻率的影响

施加的压力也会影响极片电阻率的大小。随着施加压力的增大,可以看到NMC1和Gr1的电导率均随着施加压力的增大而降低,这一方面是因为压力的增大减小了探头与涂覆层的界面接触电阻,另一方面是施加压力会减小极片的厚度从而缩短导电路径,因此在不考虑改变极片本身的导电路径的情况下应该尽量选取较小的测试压力,综上所述,作者认为350kPa是一个合适的施加压强。

图3.测试压强对极片电阻率的影响

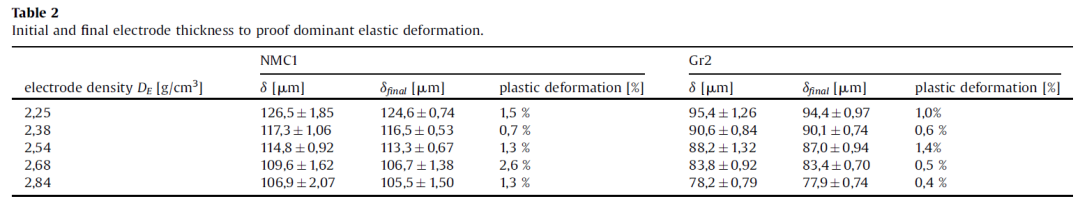

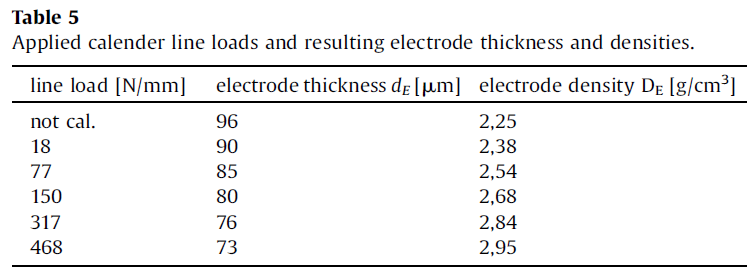

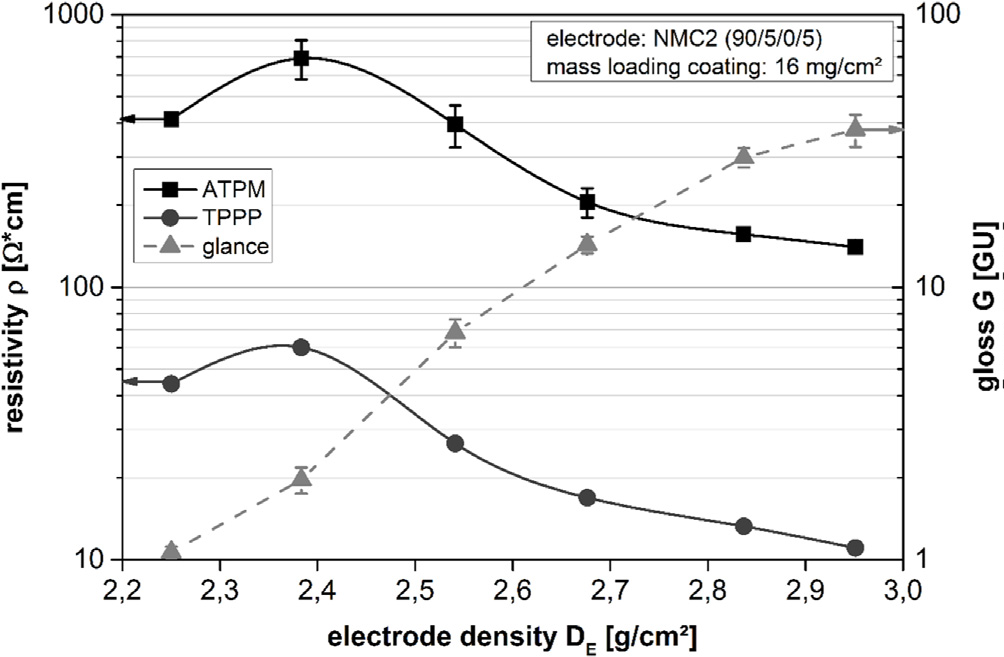

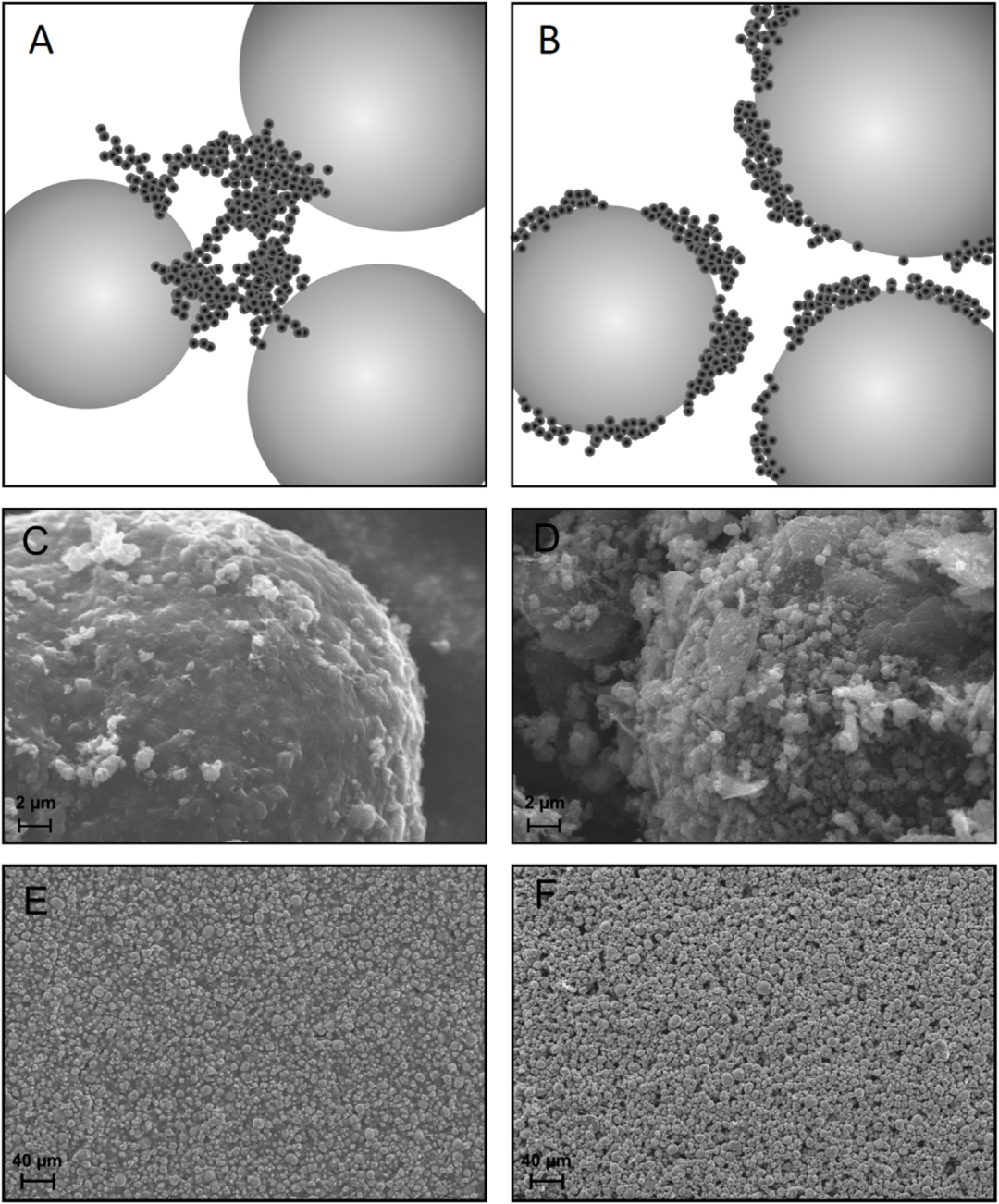

2.辊压的影响

极片在涂布到集流体上后都要经过一定压力的辊压以保证界面与涂覆层、涂覆层的颗粒之间接触较好。作者采用ATPM和TPPP两种探头对不同辊压压力(不同压实密度)的极片进行电阻率测试,发现ATPM方法测得的电阻率值是TPPP方法测试值的12倍左右,这是由于寄生电阻造成的影响,虽然压实密度越大,极片表面的光泽度越高,但从不同压实密度的极片电阻率趋势来看,这两种方法的测试值始终都相差12倍,说明ATPM的测试结果趋势是可以用来参考的。

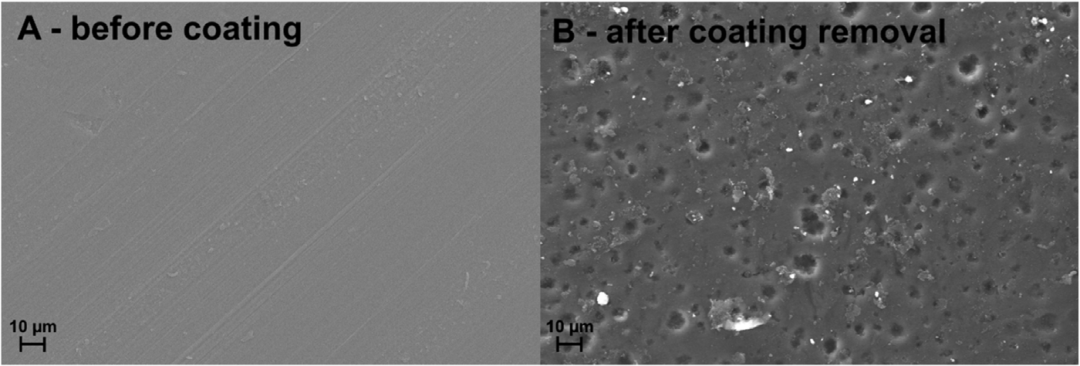

另外,电阻率的变化趋势是随着压实密度的增大会先稍微增加再下降,增加的原因主要是因为极片经过辊压后,侧向剪切应力在移动活性材料颗粒时带动导电碳的稍微团聚,从而破坏一部分导电路径,因此涂覆层的导电性稍微变差,若继续增大辊压压力,涂覆层的颗粒之间的接触变得更好,且涂覆层与箔材的接触面积也会增大,如辊压前后铝箔表面的凹坑增多也正说明了辊压压力的增大会减小涂覆层与集流体的界面接触电阻,从而极片整体电阻率降低。

图4.不同辊压压力条件的极片电阻率影响

3.高强度干混的影响

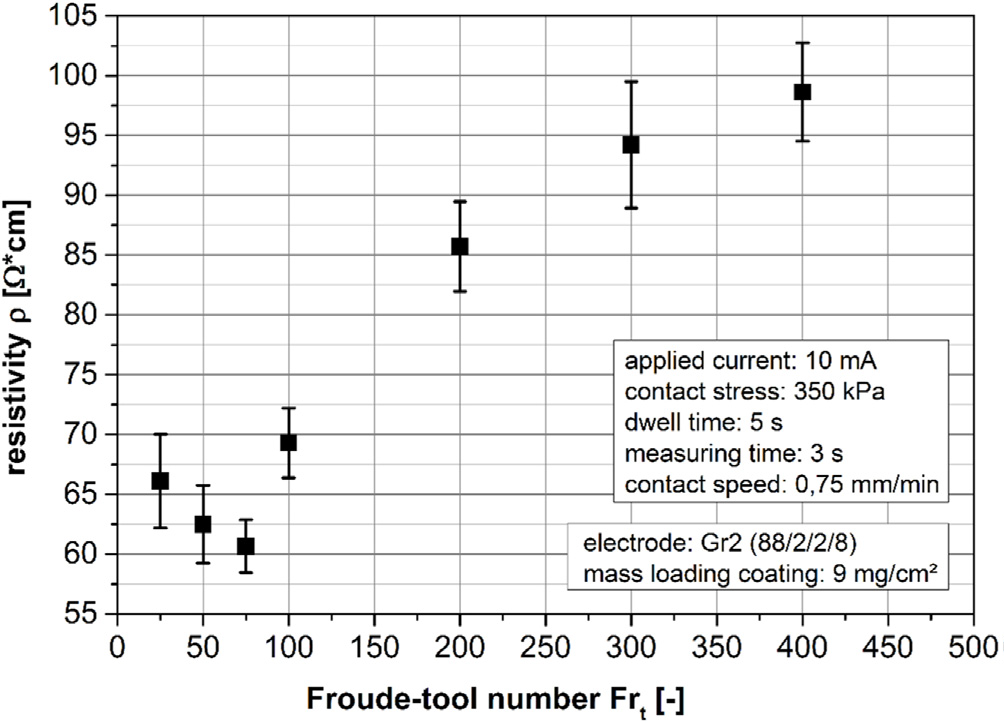

使用Gr2作为活性材料,与导电炭黑进行干混分散,搅拌强度Fr-t值会影响电极的电阻率,从电阻率趋势来看,Fr-t为75时电极的电阻率最小,导电性最好,这主要是由于较小或较大的搅拌强度都可能是导电炭黑与活性材料的分散与接触变差,从而影响导电路径。

图5.不同干混强度对极片电阻率影响

总结

本文提出的两点法测试极片电阻率是从实际应用角度出发,更为简单快速的评估极片工艺性能的方法,它比四探针法更适合测试锂离子电池极片极片电阻。测试压强、加载电流、辊压压力、干混强度等均会影响电阻率的绝对值,因此需要选择合适的参数才能得到稳定的测试结果用于指导工艺开发。

-

锂离子电池

+关注

关注

85文章

3260浏览量

77998 -

接触电阻

+关注

关注

1文章

107浏览量

12050 -

寄生电阻

+关注

关注

1文章

20浏览量

2300

发布评论请先 登录

相关推荐

电阻率与霍尔电压的测量

电阻率、体积电阻率、表面电阻率的区别与测定方法

电阻率的单位,公式及换算

采用先进的两点法分析极片电阻率的各影响因素

采用先进的两点法分析极片电阻率的各影响因素

评论