摘要:随着半导体封装载板集成度的提升,其持续增加的功率密度导致设备的散热问题日益严重。金刚石-铜复合材料因其具有高导热、低膨胀等优异性能,成为满足功率半导体、超算芯片等电子封装器件散热需求的重要候选材料。文章采用复合电镀法成功制备了铜/金刚石复合材料,考察了不同复合电镀的工艺方法、金刚石含量、粒径大小对复合材料微观结构、界面结合以及导热性能的影响。并通过优化复合电镀方式,金刚石添加量等工艺参数,制备了无空洞、界面结合紧密的高导热复合材料;仅添加8.8vol%的金刚石,使复合材料的导热率从393W/(m.K)增加到462W/(m.K)。本技术可以应用于半导体封装领域,并进一步增强芯片的散热性能。

关键词:铜/金刚石复合材料 复合电镀 导热性能

0 引言

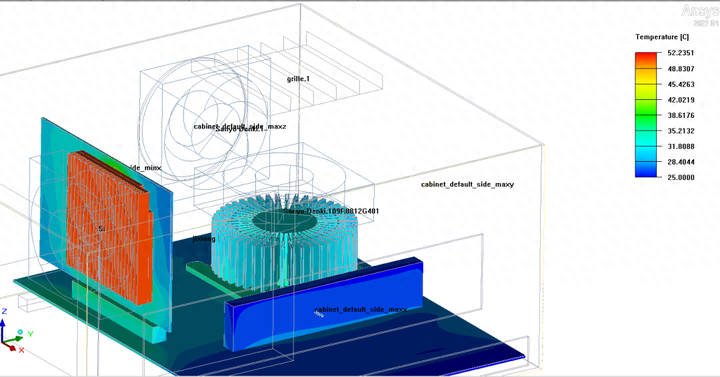

随着移动通信、物联网、人工智能、动力电池等技术的不断发展,一方面芯片及模组的集成度急剧提升,功率密度不断增大;另一方面各类电子元器件也朝着小型、高度密集方向发展,电子设备正变得更轻、更薄。这将导致电子设备功率密度和散热的矛盾越来越突出。若器件在使用过程中产生的大量热量无法及时散出,其寿命和稳定性都会受到影响。因此,开发高导热的散热材料对电子封装的发展愈发重要。

金刚石是室温下导热能力最高的物质之一[2.2kW/(m·K)],远远大于铜的热导率[0.4kW/(m·K)],且其低热膨胀系数利于电子元器件的封装,可减少热应力的损害。因此,铜/金刚石复合材料是目前研究最为集中的高导热散热材料之一。这种复合材料结合了金刚石的高热导率、低热膨胀系数和铜优异的导热导电性能和良好的机械加工性能,具有诸多优势,在航空航天、电子封装等高端技术领域得到了广泛应用。

目前,铜/金刚石复合材料的制备方法可分为高温法和电镀法。高温法主要包括粉末冶金法、等离子体烧结法、溶渗法、高温高压法等;这些方法不仅制造成本高、效率低,而且样品尺寸、形状受设备内部空间所限制。为了克服上述问题,电镀法成为制备铜/金刚石复合材料的一种理想方法,这种方法具有设备简单、耗能低,可在常温常压条件下加工,工艺设计自由度大等优点,而且可以兼容载板级微加工工艺,易于批量化生产。

本文采用复合电镀工艺制备了铜/金刚石复合材料,考察了复合电镀的不同工艺方法、金刚石含量、粒径尺寸等对复合材料导热性能、微观结构及界面结合的影响。并通过优化复合电镀工艺,金刚石添加量等工艺参数,制备了无空洞、界面结合紧密的高导热复合材料;仅加入8.8vol%的金刚石,使复合材料的导热率从397W/(m·K))增加466W/(m·K),展现出电镀法制备高导热铜/金刚石复合材料的实际意义和独特优势。

1 实验方法

1.1 复合材料的制备

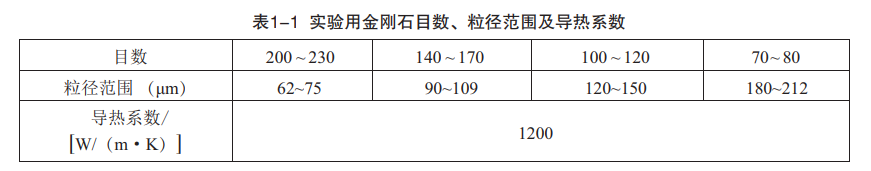

MBD10型金属结合剂用金刚石(DiamondGrainsforMetalBondTool)购自长沙石立超硬材料有限公司,为完整的六至八面体聚形,晶形对称规整、杂质少、透明度好。本文选用金刚石的粒度分别为70~80目、100~120目、140~170目、200~230目。金刚石热导率受到氮杂质浓度的直接影响,选用金刚石氮含量为302~314ppm,热导率约为1200W/(m·K),金刚石粒度及对应的粒径范围、导热系数如表1-1所示。

金刚石颗粒在使用前,先后经过5wt%NaOH溶液和35wt%HNO3溶液煮沸20min,以去除金刚石表面的油脂和金属杂质。在完成每个除杂步骤后,均用去离子水冲洗金刚石3~5次。

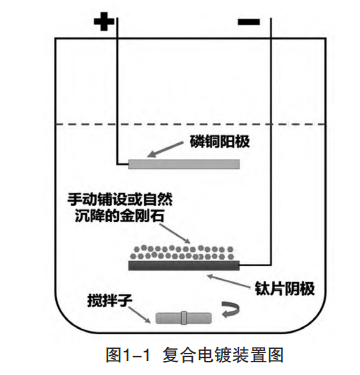

电镀液采用酸性硫酸铜体系,其中五水硫酸铜200g/L,硫酸80g/L,氯离子60mg/L,再加入适量有机添加剂,阳极为磷铜阳极球,阴极为纯钛片。复合电镀过程中,阴极平行放置在烧杯底部,以便复合金刚石颗粒,复合电镀装置如图1-1所示。

本文分别采用埋沙法和间歇搅拌法制备铜/金刚石复合材料。进行埋砂法复合电镀时,先在阴极上预镀纯铜,铜厚约0.32mm;然后铺上一层金刚石颗粒,进行上砂镀,电镀铜厚约0.64mm,使镀铜填充金刚石颗粒间的间隙,最后去除表面多余的金刚石颗粒,加厚镀纯铜,平均铜厚约0.32mm。

而采用间歇搅拌法复合电镀时,可以概括为“间歇搅拌沉降、持续电镀”。在镀液中添加4.8~9.6g/L金刚石,以期得到不同体积分数的铜/金刚石复合材料。首先以1600rpm的高转速搅拌1min,使金刚石颗粒充分悬浮在镀液中,待搅拌充分后,停止搅拌1min,金刚石通过重力沉降在烧杯底部和水平阴极表面;然后,保持200rpm的低转速持续电镀,预镀铜厚约0.32mm,使镀铜充分包裹金刚石颗粒。以上步骤重复四次,以达到满足激光导热测试要求的预期厚度(1.2~1.5mm)。

除特别注明外,以上复合材料均在室温(25℃)、电流密度为2A/dm2、转速为200rpm的条件下制备。样品制备完成后,可轻易从钛阴极上剥离下来,再以120目和400目碳化硅砂纸打磨表面,以利于后续的热导率测试和微观结构表征。为了进行导热性能对比,纯铜样品在相同的电镀条件和不含金刚石颗粒的镀铜液中制备得到。

1.2 材料表征

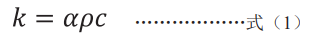

根据公式(1)计算得到铜/金刚石复合材料的热导率。式中,k为导热系数,单位为W/(m·K),α为热扩散系数,单位为mm2/s,ρ为复合材料的密度,单位为g/cm3,c为复合材料的比热容,单位为J/(kg·K)。

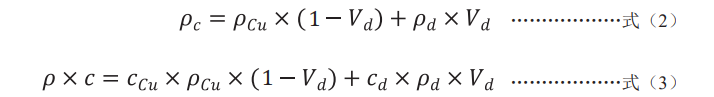

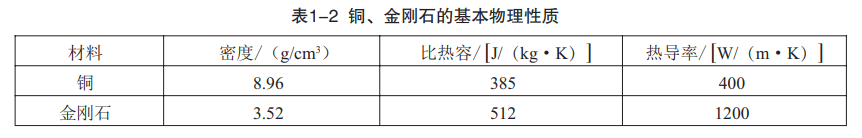

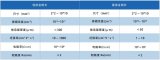

在室温下,采用激光闪光法(LFA467HyperFlash,Netzsch)获得样品的热扩散系数α;依据阿基米德原理,采用排水法测量样品的密度ρ。而金刚石的体积分数Vd可由复合材料密度复合规则计算得出,如公式(2)中所示。其中ρ为样品的密度,ρCu为纯铜的密度,ρd为金刚石的密度。类似的,样品的比热容也可根据复合规则计算得到,如公式(3)所示。式中,c为样品的比热容,CCu为铜的比热溶,Cd为金刚石的比热容。铜与金刚石的基本物理性质如表1-2所列。

通过场发射扫描电镜(ZEISSSigma300)观察复合材料表面与截面的微观形貌。观察样品截面形貌时,先制作样品的树脂切片,经金刚石磨刀片打磨后,再通过电抛光或者稀硝酸腐蚀铜以获取复合材料的界面结合情况。

2 结果与讨论

2.1 复合电镀工艺对热导率的影响

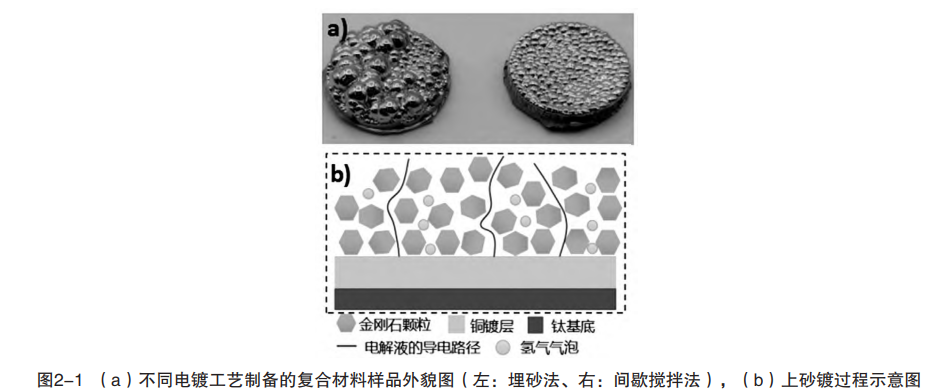

以洁净的200/230目金刚石为原料,分别采用埋砂法和间歇搅拌法得到的铜/金刚石复合材料,其样品外貌如图2-1中a所示。从图中可以看到,所得样品表面都比较光亮,但埋砂法样品的表面长有大量铜瘤,且表面高低不平,样本表面平整度极差;而间歇搅拌法样品表面相对平整,粗糙度较低,较平整的平面更有利于后续的加工和制作。采用埋砂法制备复合材料时,样品在上砂后,观察到其表面有气泡产生和槽电压上升的过程,后续样品表面产生了铜瘤且变得凹凸不平。

埋砂法样品的上砂镀过程,如图2-1中b所示。上砂镀开始时,细小金刚石颗粒组成的金刚石砂层是均匀地平铺在阴极表面的;但金刚石是电的不良导体,大量堆积的金刚石颗粒延长了电解液的导电路径,导致溶液电阻增大,槽电压上升;而且,密集堆积的金刚石颗粒不利于铜离子及时补充至阴极表面。这两方面因素的影响都有利于促进水的电解,可致使氢气气泡从阴极表面析出。在上砂镀过程中,部分金刚石颗粒甚至随着气泡浮出,原本均匀的金刚石砂层变得不平整,最终导致样品表面凹凸不平。

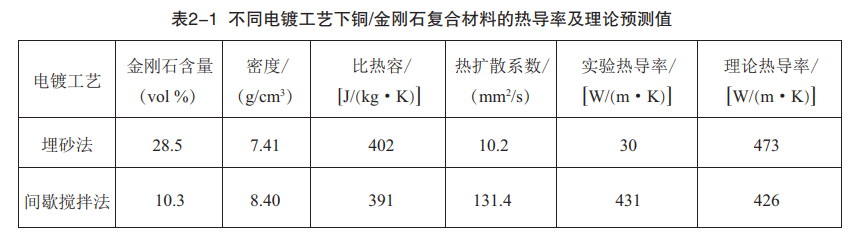

采用埋砂法和间歇搅拌法得到铜/金刚石复合材料的热导率及理论预测值如表2-1所示。复合材料的理论热导率是通过差分有效介质模型(DifferentialEffectiveMedium,DEM)计算得到的,DEM模型是常用的颗粒增强复合材料热导率理论模型,该模型考虑了增强相粒径尺寸、相互作用及增强相与基体间的界面热导对复合材料热导率的影响,其中铜/金刚石的理论界面热导是根据声子失配模型(AcousticMismatchModel,AMM)得到的,铜与金刚石的实际界面热导值要略高于理论值。

由表3-1可知,埋砂法样品中金刚石含量明显高于间歇搅拌法。由于埋砂法样品中可能留有氢气气泡导致的空洞,通过公式(2)算得的金刚石复合体积比例会偏高,但其热导率与理论值仍相差甚远,间歇搅拌法样品的热导率则与理论预测值基本吻合,这说明间歇搅拌法的样品界面结合紧密,接近理想状态。而埋砂法样品的热扩散系数较间歇搅拌法低了一个数量级,说明埋砂法样品的界面结合情况很不理想,热量不能有效传递通过界面传递到金刚石中,热导率大大降低。

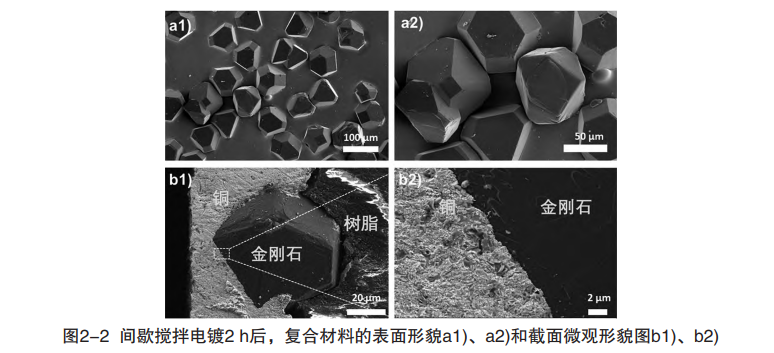

为进一步研究间歇搅拌法中铜/金刚石复合材料的生长情况,制备了电镀2h的复合材料样品,此时金刚石颗粒未被铜完全覆盖。样品的表面形貌如图2-2中a1、2-2中a2所示,金刚石颗粒随机分布在复合材料表面,且能完整地嵌入到铜基体中;而电沉积铜能完全包裹住金刚石,铜表面较为平整,没有空洞,缝隙,铜瘤等缺陷,这得益于有机添加剂的调节作用。由于电镀2h的复合材料样品厚度较薄,不方便进行电抛光操作,因而采用5wt%稀硝酸超声腐蚀5min的方法来得到铜/金刚石复合材料的界面微观结构,如图2-2中b1、b2所示。可以看到铜与金刚石在界面处结合紧密,无缝隙或空洞等影响热量传递的界面缺陷。CaO通过粉末冶金法在950℃、50MP条件下制备了铜/金刚石复合材料,热压过程中熔融的铜不润湿金刚石表面也不发生化学反应,造成两相界面处有较多空洞和孔隙,严重降低了复合材料的热导率,仅有190W/(m·K)。而采用电镀法合成铜/金刚石复合材料时,金属铜是直接从溶液中还原出来的,不涉及铜的液化过程,因而只要控制好镀铜液各成分含量和工艺参数条件,即可在常温常压环境下制备具有接近完美界面的铜/金刚石复合材料,这正是电镀法的巨大优势。

2.2 金刚石粒度对热导率的影响

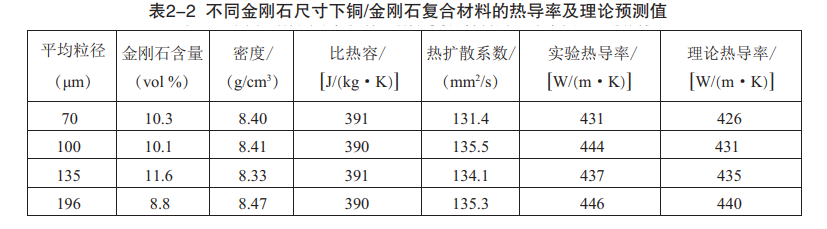

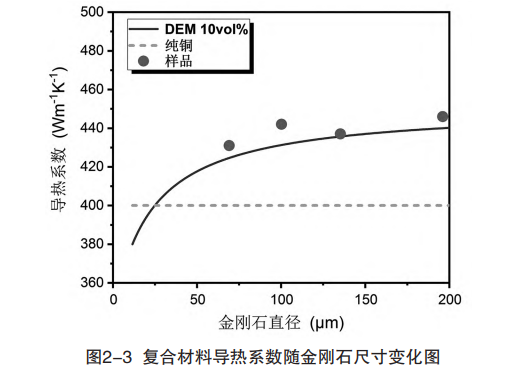

表2-2列出了不同金刚石尺寸下铜/金刚石复合材料的金刚石含量及热导率。由表2-2可知,几种复合材料的金刚石含量均在10左右,由此绘制了金刚石体积分数为10%时,复合材料理论热导值随金刚石粒径大小变化图,如图2-3中的实线所示,与图中虚线的纯铜热导率相比较,复合金刚石后材料的热导率显著提高。

从图2-3可以看出,复合材料的热导率随着金刚石粒径的增大而增大。值得注意的是,当金刚石尺寸小于25微米时,复合材料的导热系数要低于纯铜。这是由于铜与金刚石之间较差的界面热导致的——金刚石粒径较小时,铜与金刚石的两相接触面积增大,热载流子在两相界面处散射的概率增大,热量传递效率降低。

由图2-3可知,实验得到的复合材料样品的热导与理论曲线比较吻合,甚至略高。这说明通过间歇搅拌法得到的铜金刚石复合材料界面结合紧密,无空洞、缝隙等影响热量传导的缺陷。

2.3 金刚石含量对热导率及界面结构的影响

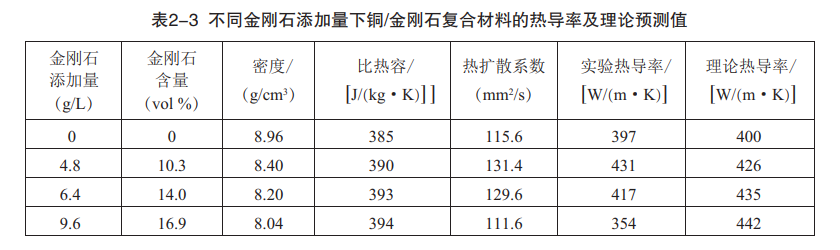

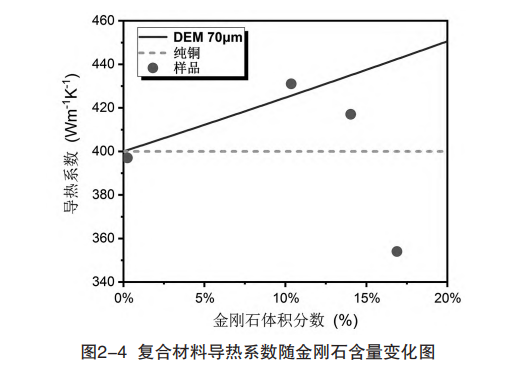

镀液中不同金刚石添加量下,复合材料的金刚石含量、热导率、理论热导率如表2-3所列;图2-4是金刚石粒度为200~230目(平均粒径约为70μm)时,复合材料理论热导率随着金刚石含量而变化的曲线(实线),虚线为纯铜的热导率,圆点为样品的热导率。实验得到的纯铜的导热系数与理论值十分接近,说明通过激光闪光法测得样品的热扩散系数,再结合公式(1)来算得复合材料的导热系数具有较高的准确度。

根据DEM模型,铜/金刚石复合材料的热导率随着金刚石含量的增加而增加。但实验测得的样品热导率与理论预测趋势严重偏离——铜/金刚石复合材料的热导率反而随着金刚石含量的增加而快速降低。这表明复合材料的界面接触情况随着金刚石含量的上升而急剧恶化。初步判断,金刚石添加量增加时导致阴极表面沉降的金刚石层厚度增加,阻碍了铜离子在阴极侧的还原和在金刚石间隙中的填充,易于界面处形成空洞、缝隙等缺陷,降低了热导率。

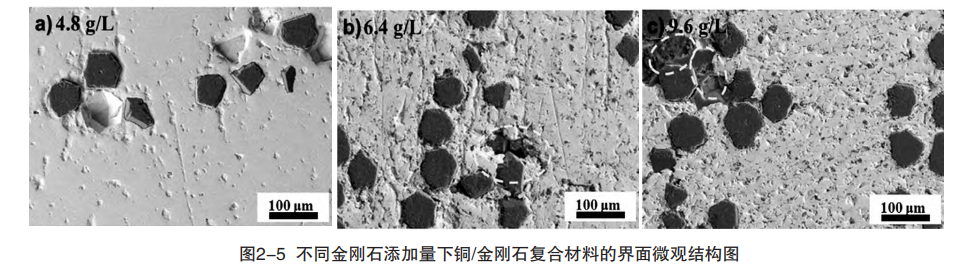

为验证上述想法,制备了铜/金刚石复合材料的截面树脂切片以观察其界面结构,结果如图2-5所示。

在制样过程中,由于金刚石硬度较高,铜基体上多留有金刚石碎屑或由其碎屑导致的凹坑。图2-5中a是金刚石添加量较少时复合材料样品的界面微观结构,由于样品中金刚石含量低,铜面光滑、碎屑少,仅有少量小凹坑;而图2-5中b、c的铜基体中留有较多金刚石碎屑和凹坑。

如图2-5中a所示,铜与金刚石结合紧密,没有空洞、缝隙等缺陷;表面有少量金刚石脱落导致的大凹坑,这是因为铜与金刚石之间是通过机械咬合作用结合在一起的,嵌入较浅的金刚石易受外力作用而脱落。当镀液中金刚石添加量增加时,镀层中的金刚石含量也增加,在金刚石堆积较密集的区域,开始有空洞产生,如图2-5中b的虚线圈所示。继续提高镀液中金刚石的添加量,金刚石含量进一步增加,但在金刚石的密集区有大量金刚石脱落,且被制样时的树脂所填充,如图2-5中c所示。

以上结果说明,采用间歇搅拌法制备铜/金刚石复合材料时,较厚的金刚石沉降层不利于镀铜完全填充,金刚石密集处易产生孔隙、空洞,阻碍热量传递,降低了材料热导率;前述猜想得到验证。若要进一步提升复合材料的热导率,应该采用增加搅拌频次的方法来提高金刚石含量,以避免镀铜填充不良而产生空洞、缝隙。

3 结论

文章通过复合电镀法成功制备了高散热电子封装铜/金刚石热沉材料,考察了复合电镀工艺、金刚石粒径、含量对复合材料热导率及界面结构的影响。与埋砂法相比,间歇搅拌法更有利于制备界面结合紧密的复合材料;复合材料的热导率随着金刚石粒径的增大而增大,但当电解液中金刚石添加量大于4.8g/L时,易于金刚石密集处产生孔隙、空洞而导致材料热导率降低。文章通过间歇搅拌法,成功制备了无空洞、缝隙,界面结合紧密的高导热电子热沉材料,仅添加8.8vol%的金刚石颗粒,使复合材料的导热率从393W/(m·K)增加462W/(m·K),其高导热性能可增强集成电路封装基板的散热性能,在电子封装散热领域具有较好的应用前景。

致谢:感谢珠海市创新创业团队项目(ZH0405190005PWC),珠海市产学研合作项目(2220004002990及M17ZH220170000032PWC),四川省重点研发项目(2023YFG0011)的资助。

来源:电镀涂覆技术 2023秋季国际PCB技术/信息论坛作者::1.谢平令 王翀 周国云 洪延 电子科技大学2.秦华 黄本霞 陈先明珠海越亚半导体股份有限公司3.唐耀 陈苑明 何为珠海方正科技高密电子有限公司4.王守绪 李久娟四川普瑞森电子有限公司

-

电镀

+关注

关注

16文章

464浏览量

24406 -

材料

+关注

关注

3文章

1280浏览量

27527 -

电子封装

+关注

关注

0文章

80浏览量

11005 -

金刚石

+关注

关注

1文章

121浏览量

9589

发布评论请先 登录

相关推荐

瑞丰光电推出金刚石基超大功率密度封装

革新突破:高性能多晶金刚石散热片引领科技新潮流

一文解析大尺寸金刚石晶圆复制技术现状与未来

戴尔比斯发布金刚石复合散热材料

金刚石:从合成到应用的未来材料

探讨金刚石增强复合材料:金刚石/铜、金刚石/镁和金刚石/铝复合材料

金刚石遇上激光:不同激光类型加工效果大揭秘

电子封装高散热铜/金刚石热沉材料电镀技术研究

电子封装高散热铜/金刚石热沉材料电镀技术研究

评论