现代的汽车已由复杂的机械系统逐渐演变为复杂的计算机系统。文章着重探讨了整合大量电子控制单元(ECUs)和转向区域架构的挑战和创新,关注点在于封装创新如何释放这场科技革命的潜力。

如今的汽车已不再是我们熟悉的传统车辆,它们更像是一台装有轮子的电子设备。近年,电气化风潮席卷整个汽车业,设计师积极寻求降低车重、提升可靠性、简化车辆组装、实现产品差异化以及实现高级驾驶员辅助和自动驾驶系统等, 更别提动力系统的变革。

当电气化在早期阶段仍限于特定车辆功能,领域控制方式自然成为理想选择。但随着软件使用量增长以及软件故障风险增加,我们开始发现需要可升级单元的需求。由各种ECU组合产生的复杂性进一步提高了实施有效升级的难度。这导致大量的电子控制单元(ECUs)被集成以处理扩张的功能,部分车辆内含有超过100个这样的模块,然而车体内的安装空间极其有限。布线也因此变得复杂而沉重,这势必影响到节省重量和提高可靠性的初衷。

随着汽车功能的日益增长,特定ECU开始负责更多的功能。这种被称为“区域架构”的模式当下正得到广泛青睐,可减少ECU的数量,并允许简化布线。这种“静态”的特性集可意味着成本的降低。然而,如同任何工程挑战那样,一方的收益常常意味着另一方需要做出妥协。将多个不同功能整合到较少的ECUs中,可能会使得这些单元变得过于庞大、重量过大、耗电过大。我们其实无需接受这样的折衷。

车辆基础设施中的功率半导体封装

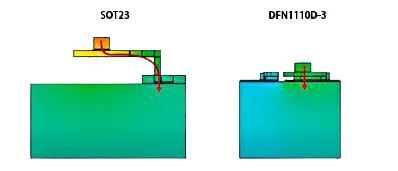

工程师和设计师已经借鉴电子行业的经验、技术来应对这一挑战:提升半导体集成度并采用更复杂的多层基板,以缩小组件间距,从而减少PCB尺寸和设备体积。然而,这些额外加入的电路也带来了每个ECU的典型功率需求增加。空间的压缩需要电源电路更小,同时处理更大的功率。这就引起了功率密度的提升,必须增强散热以防止过热和早期ECU故障。

在其他行业,设计师们已经迅速采用了使用同步整流和零电压开关等技术的先进电力转换拓扑来提高效率和减少散热。然而,在汽车行业,因素如成本、可靠性和耐久性更优先,往往会引导设计师们转向更保守、经过验证的方案,如异步降压、升压和SEPIC转换器。所以,尽管对功率密度的压力推动了元件厂商开发体积更小的封装,但这些元件必须适当地散发同样多的热量。

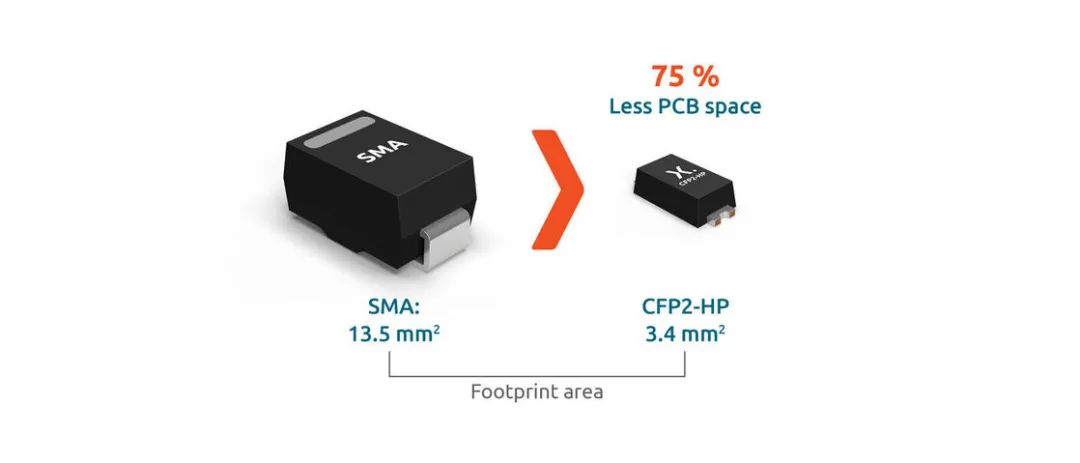

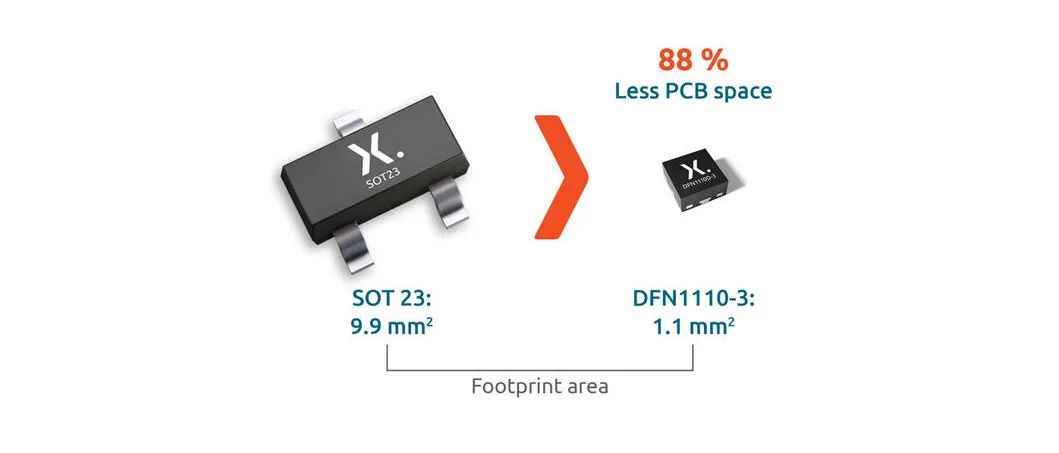

需要新的半导体封装用于晶体管和整流二极管,能节省空间同时具备极高的热效益。许多代产品的设计师们依赖已经确立的封装方式,如SOT23和SMx (SMA, SMB, SMC)。然而,随着需求的快速变化,现在急需具有更高散热能力的新型封装技术。

话题转向CFP(Clip-bonded FlatPower)封装和DFN(discrete flat no-lead)封装,两款节省空间、高热效率的创新封装。这些封装类型已经在生产线上证明更具成本效益,因为封装成本与封装大小成反比。尤其是,CFP封装在生产成本方面已经超越了传统的SMx,DPAK,TOx等封装方式。预测这种情况也将发生在DFN封装上。

现代汽车和工业应用的不断增长的功率需求,已经引发了元件市场的变化,这将影响元件的价格和可用性。如SMA、SMB和SMC这样的“经典”封装的需求预计将超过其供应和可用性,这将迫使设计师们如果想要让产品具有更好的性能和易替换的方案,不被市场淘汰,就必须将目光放在性能更好的封装技术。

对于现代汽车制造商来说,接纳这些先进封装技术不仅可以满足当前复杂的电子市场的需求,也为未来的创新和效率铺平道路。如今对于更小、更强大、更可靠的汽车电子控制单元的需求,已经与几乎所有电子产品市场的需求相呼应。幸运的是,这些需求变现在已经经由最新的高效封装技术得到了应对的方案,这些技术显著地减小了晶体管和二极管的占地面积,提高了冷却效率。对于这个行业的制造商来说,增加产能以匹配市场需求增长将是合理的投资,特别是当汽车和工业应用需求不断增长,并且从CFP和DFN封装产品中受益时。这些型号的多样性将加速向更小、热效率优化的封装的过渡。接纳这些先进的封装技术,制造商们不仅可以满足当前各种电子市场的需求,同时也为对应应用市场的创新和效率建立了基础。

-

电动汽车

+关注

关注

156文章

12227浏览量

232914 -

封装技术

+关注

关注

12文章

561浏览量

68085 -

电气化

+关注

关注

1文章

207浏览量

16087

发布评论请先 登录

相关推荐

纳芯微出席第十四届电动汽车标准法规研讨会,以模拟芯片创新赋能汽车电气化

Allegro助力汽车电气化和底盘解决方案优化在线研讨会

佛瑞亚对汽车电气化的回顾与展望

DEKRA德凯亮相盖世汽车2024第四届汽车电气化核心技术论坛

优步加速电气化进程,电动汽车超18万辆

优化电源管理芯片 拥抱汽车电气化新时代

优化电源管理芯片 拥抱汽车电气化新时代

汽车电气化之路面临的挑战和解决方案

新能源汽车的能源动脉:中国星坤汽车电缆在新能源汽车电气化中的应用!

丰田电气化转型受挫,奋力追赶特斯拉

莫仕解读从电气化到能源管理的新兴趋势

紧凑型电源模块推动汽车电气化

汽车电气化需求正在刺激封装技术创新

汽车电气化需求正在刺激封装技术创新

评论