随着我国国民经济的增长,汽车行业已经逐渐成为国民经济的支柱产业之一,对整个经济增长的拉动作用日益明显,以逐步实现自动化的汽车生产制造。汽车制造是包括冲压、焊接、涂装、总装等工作流程,其中车身是整车功能的框架,对于整车制造至关重要。

为解决车身制造过程中面临故障排查难、数据监测能力弱、设备维护不及时等痛点,数之能帮助实现车身制造过程中人、设备与各控制系统、管理系统的互联,进而实现组态监控、远程运维等功能,为生产制造赋能赋智,提升汽车制造的智能化和网络化水平。

传统汽车制造行业痛点分析

1、实时生产数据无法实时调用和查询、缺乏可视化管理手段。

2、产线发生故障后,无法第一时间发现故障设备和故障原因。

3、无法远程实时跟进产线运行和设备维护情况。

4、无法对设备参数进行汇聚分析并进行预防和控制。

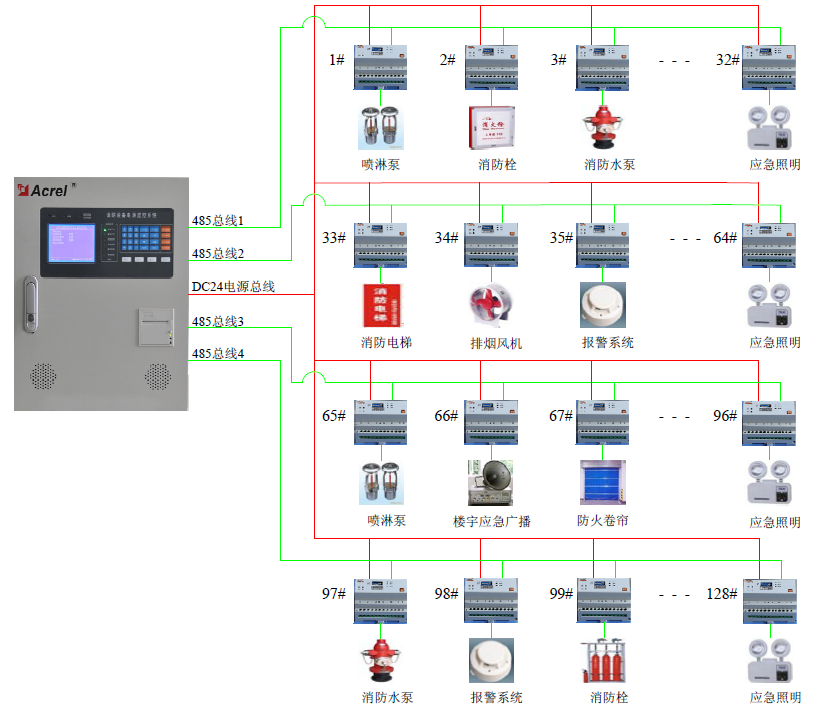

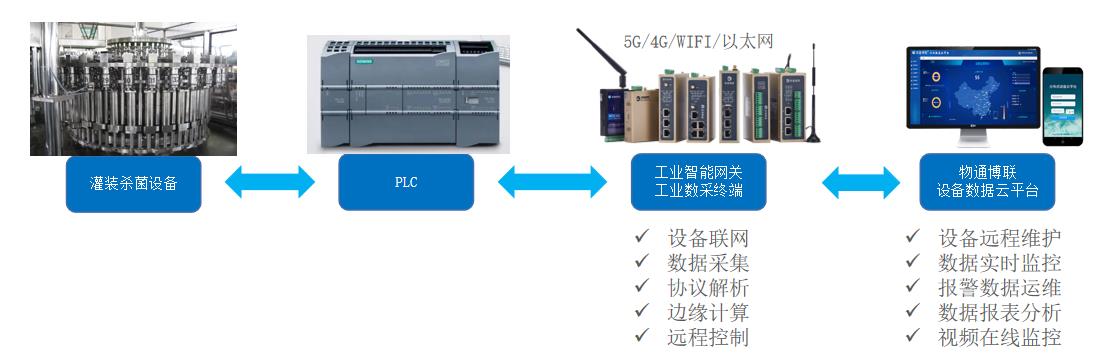

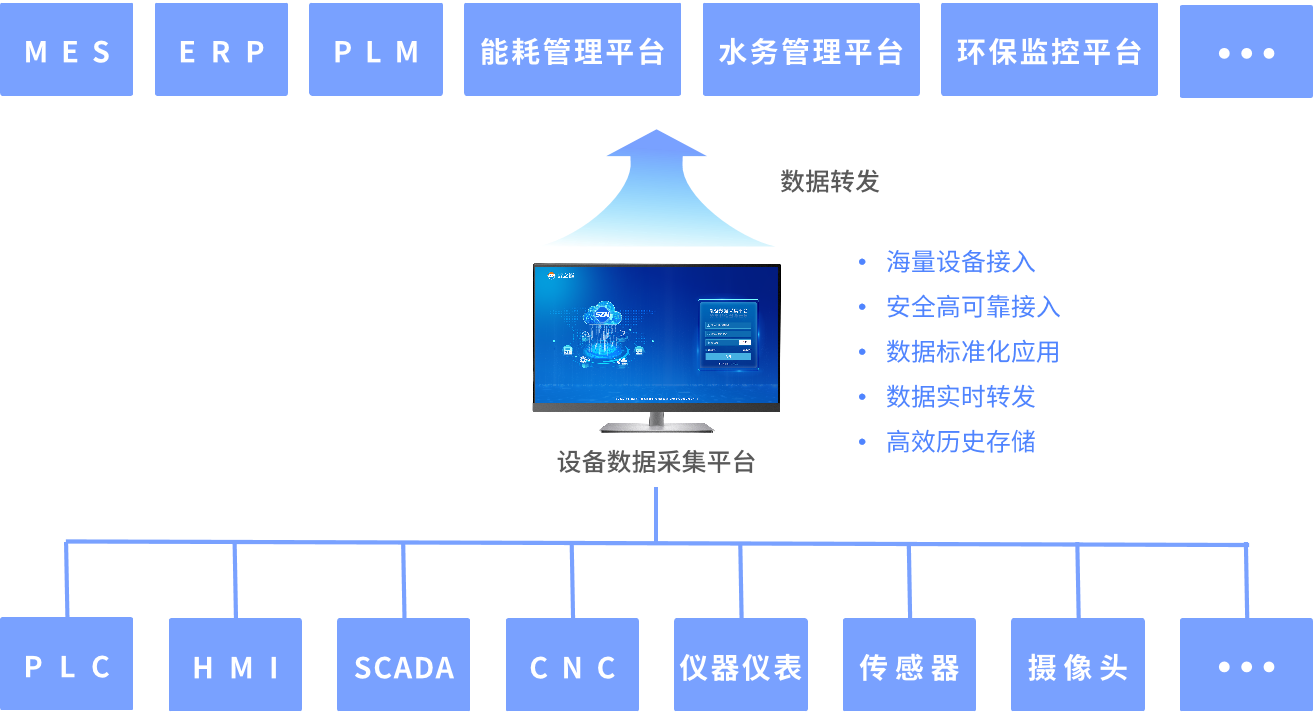

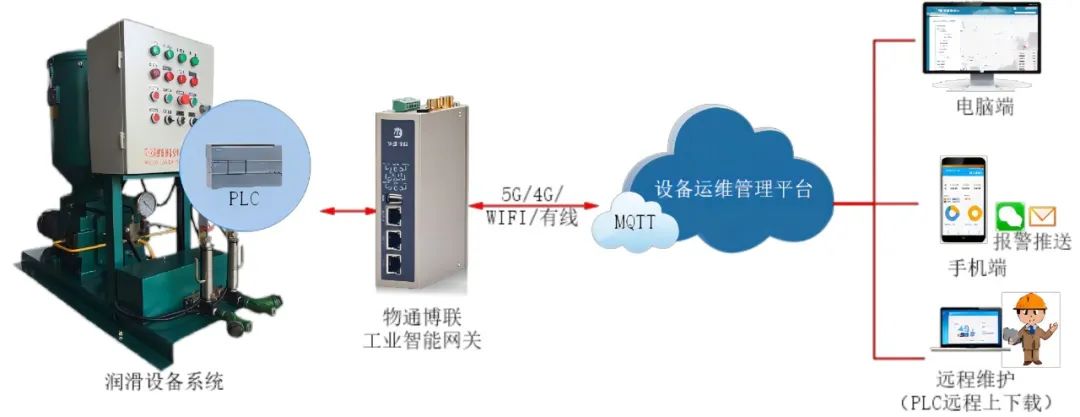

数之能可以实现车身制造设备PLC的数据采集,将设备参数,故障信息、运行数据等采集快速对接MES、ERP、各类AIOT 平台中,解决底层设备种类多,数据类型多,数据接口不一致等难题。同时将这些关键参数进行可视化展示,并运用远程控制、远程维护、数据分析等手段进行操作,有效加强设备管理水平,保证生产安全可靠。

1、数据监测:温度、压力、流量、振动、电压、电流等数据实现可视化监测,在数据超过限制时自动报警,通知各级管理人员。

2、设备监控:设备数量、设备信息、设备状态等信息可以快速查询,故障信息也会同步更新显示,提供组态监控及编辑功能。

3、远程运维:管理员可以远程启停设备或更改工作模式,工程师也能实现远程编程调试和远程上下载程序等操作,方便快捷,避免出差。

4、数据分析:通过多个数据组成的数据看板以及与MES系统的共享,管理者可以了解生产效率、设备性能、能耗信息,从而更好的支持决策管理工作。

审核编辑 黄宇

-

监控

+关注

关注

6文章

2212浏览量

55243 -

维护系统

+关注

关注

0文章

7浏览量

1535

发布评论请先 登录

相关推荐

PTC解决方案如何支持智能制造

起重机PLC远程监控和远程维护解决方案

除尘设备远程监控运维管理系统解决方案

工厂配电设备运行监控系统解决方案

设备维护信息化管理系统解决方案

工业纯水设备工艺组态监控和PLC远程维护系统解决方案

车身制造工艺参数监控及设备故障维护系统解决方案

车身制造工艺参数监控及设备故障维护系统解决方案

评论