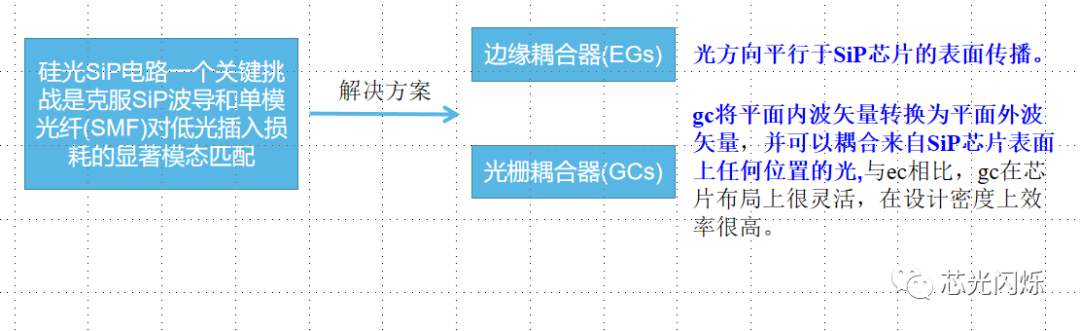

耦合一直是硅光集成的一个难点,目前主要有两种解决方案:

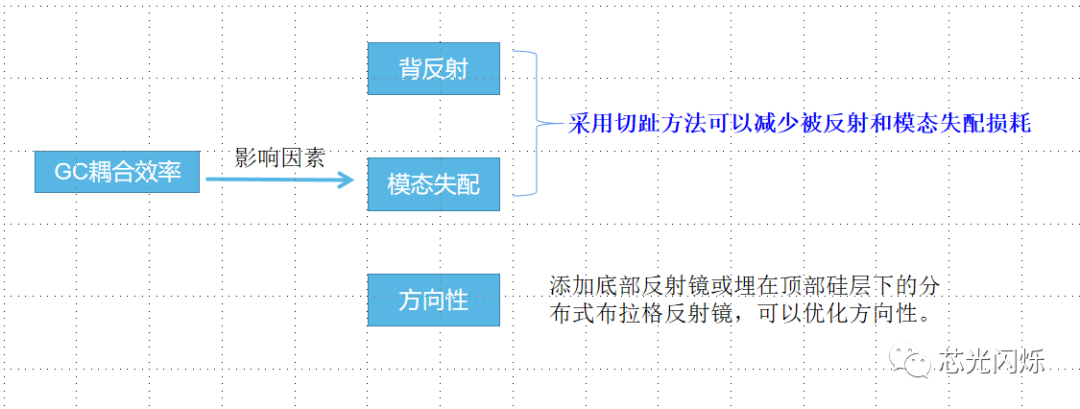

提高光栅耦合效率的一些方案:

此外,Si-SiN双层结构和双刻蚀技术也可以提高耦合效率。

文献1:

基于快速定向优化和强健布局策略的130 nmCMOS工艺中的高效光栅耦合器

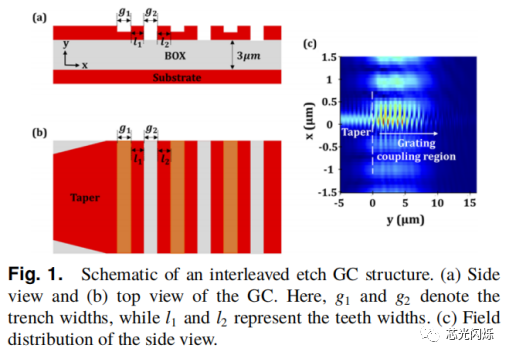

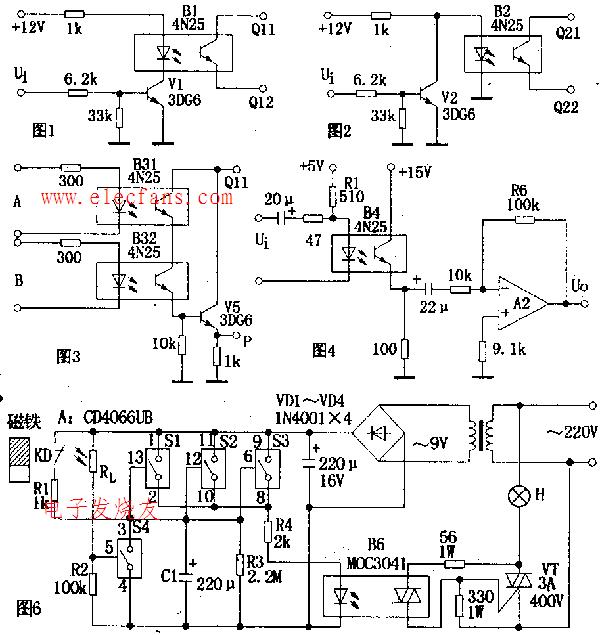

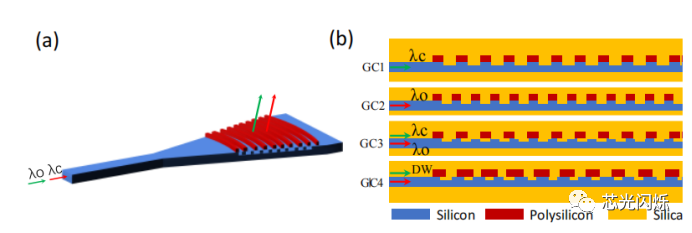

将交错蚀刻结构和切趾方法相结合,得到了C波段内的横向电(TE)模光栅耦合器。交错蚀刻光栅基于发光光栅的效果提高了方向性。切趾方法通过改变GC[13,14]的场分布,有效地减少了模态失配。图1展示了一个交错蚀刻GC的示意图。

光栅齿由两组蚀刻槽定义:浅蚀刻槽和全蚀刻槽。 这里,g1和g2分别表示70nm浅蚀和220nm全蚀槽的宽度,由L1和L2宽度的光栅齿分开。

由于在130nm的CMOSSiP工艺中,光栅结构需要有在140-150nm范围内的线宽才能获得稳定的制造结果,因此最小特征尺寸设置为140nm。

设计参数g1、g2、l1、l2、θ采用粒子群优化(PSO)方法确定,其中θ表示光纤与SiP垂直面之间的耦合角 。 光纤角度优化到15°。参数g1、g2、l1、l2在所有周期内都是不变的,取值分别为158、140、296、140nm。在1547nm处,峰值耦合效率为−1.74dB,

GC的制造 需要至少两个蚀刻步骤 ; 这个过程与常见的制造误差有关。我们在光刻胶掩模中采用了扩展的蚀刻线,每条光栅线扩展到两侧相邻光栅齿的一半。即使光刻胶掩模偏离了光栅齿最小宽度的一半,光栅齿仍然可以被准确地定义,相比之下,使用普通掩模的GC不仅会导致高达−10dB的额外损失,而且还会导致中心波长的偏移,这也与错位方向有关。

光栅宽度设置为12µm,以匹配SMF的模式大小(10.4µm) 。锥度长度被设置为150µm,以实现低损耗模式的扩展。

透射曲线中的纹波主要归因于GC[16]中交错沟槽和法布里-珀罗腔的背反射。透射曲线仅在1560nm~1580nm的波长处有明显的共振。这主要是由输入和输出gc之间形成的法布里-珀罗腔造成的。在波长为1549nm,3dB带宽为47nm时,测量到的耦合效率为−2.2dB。

文献二:

超薄中红外硅光栅耦合器

中红外(中红外)集成光子学在过去的十年中引起了的极大研究兴趣。

一方面,在中红外光谱范围(2-20µm)范围内,硅器件不发生严重的双光子吸收(TPA)或TPA诱导的自由载流子吸收。另一方面,由于瑞利散射强度与波长与第四功率的倒数成正比,因此在中红外光谱区域中,由硅波导侧壁粗糙度引入的线性光损耗也可以大大降低。

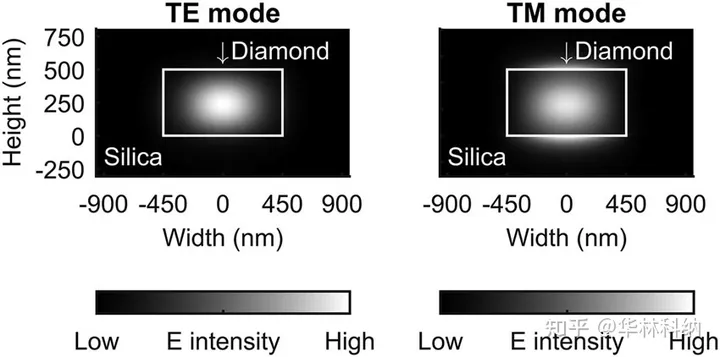

中红外硅器件通常是基于顶层硅厚度为数百纳米的硅晶片开发的 。与厚硅器件相比,数十纳米的薄硅器件可以提供巨大的倏逝场能量比例和光学模式区域,在许多生化传感和非线性光学应用中具有重要意义 。

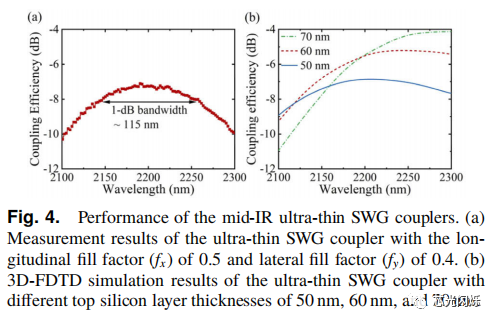

耦合强度定义为α=0.5/L*ln(P/Pin)[25],其中L为SWG耦合器的总长度,Pin为来自波导的输入功率,P为SWG耦合器后的传输功率。仿真结果表明,悬浮式SWG耦合器的方向性∼为65%。

采用fx=0.5和fy=0.4的SWG耦合器的最佳耦合效率为-4dB,最小下背反射为-20dB。

蚀刻了一个220nm厚的SOI晶片,蚀刻深度为150nm,以保持70nm厚的顶部硅层。然后,在70nm厚的硅层上制备了中红外超薄SWG耦合器和SWG包覆波导。器件制作完成后,将制备的芯片浸入7.6%稀释的氢氟酸溶液中90分钟。氢氟酸可以通过设备的孔,去除埋氧层 , 使SWG耦合器和SWG包层波导都悬浮在空气中 。

由于制作过程误差,导致实测硅的厚度为50nm,偏离了设计的70nm。

总之,我们演示了一种超薄聚焦超薄悬浮SWG包层耦合SWG波导耦合器。SWG耦合器在中心波长为2200nm时,最大耦合效率为-7.1dB,1-dB带宽为∼115nm。此外,光滑的耦合轮廓表明,SWG耦合器具有较低的背反射。此外,我们还实验研究了超薄硅弯曲波导的光纤对准光容度和弯曲光损耗。我们的研究为开发用于中红外应用的高性能超薄硅pic开辟了一条途径。

-

光栅

+关注

关注

0文章

287浏览量

27531 -

带宽

+关注

关注

3文章

938浏览量

40961 -

耦合器

+关注

关注

8文章

725浏览量

59755 -

刻蚀

+关注

关注

2文章

189浏览量

13139

发布评论请先 登录

相关推荐

光栅耦合器学习笔记

光栅耦合器学习笔记

评论