以下内容来源于复材社

碳化硅作为一种重要的结构陶瓷材料,凭借其优异的高温力学强度、高硬度、高弹性模量、高耐磨性、高导热性、耐腐蚀性等性能,不仅应用于高温窑具、燃烧喷嘴、热交换器、密封环、滑动轴承等传统工业领域,还可作为防弹装甲材料、空间反射镜、半导体晶圆制备中夹具材料及核燃料包壳材料。

碳化硅陶瓷的烧结过程非常重要,经过众多研究者研究和探索工作,先后发展了各种烧结技术,包括反应烧结、常压烧结、重结晶烧结、热压烧结、热等静压烧结,以及近二十年来的新型烧结技术,如放电等离子烧结、闪烧、振荡压力烧结技术等。

1热压烧结

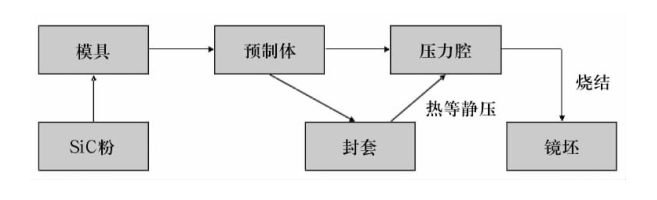

美国Norton公司的Alliegro等人研究发明制备碳化硅陶瓷的热压烧结法。碳化硅粉末填入模具中,升温加热过程中保持一定压力,最终实现成型和烧结同时完成的烧结方法。热压烧结的特点是加热加压同时进行,在合适的压力-温度-时间工艺条件控制下实现碳化硅的烧结成型。热压烧结法存在的弊端是机器设备复杂,模具材料要求高,生产工艺要求严,只适合制备简单形状的零件,且能源消耗大,生产效率较低,生产成本高。工艺流程如下所示:

碳化硅坯体热(等静)压烧结工艺流程图

2反应烧结

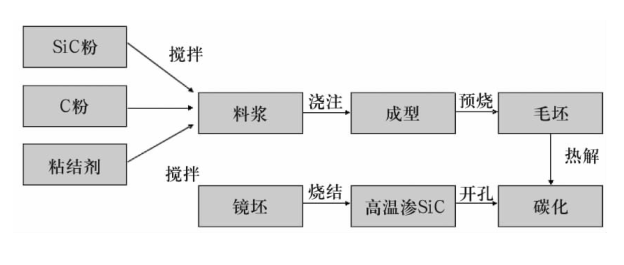

反应烧结碳化硅最早由P.Popper在上世纪50年代提出,其工艺过程是将碳源和碳化硅粉混合,通过注浆成型,干压或冷等静压成型制备出坯体,然后进行渗硅反应,即在真空或惰性气氛下将坯体加热至1500℃以上,固态硅熔融成液态硅,通过毛细管作用渗入含气孔的坯体。液态硅或硅蒸气与坯体中C之间发生化学反应,原位生成的β-SiC与坯体中原有SiC颗粒结合,形成反应烧结碳化硅陶瓷材料。工艺流程图如下:

碳化硅坯体反应烧结工艺流程图

反应烧结碳化硅的优势是烧结温度低、生产成本低、材料致密化程度较高,特别是反应烧结过程中几乎不产生体积收缩,特别适合大尺寸复杂形状结构件的制备。高温窑具材料、辐射管、热交换器、脱硫喷嘴等均是反应烧结碳化硅陶瓷的典型应用。

3常压烧结

1974年由美国GE公司的S.Prochazka等人研制发明。常压烧结碳化硅是在不施加外部压力的情况下,即通常在1.01×105Pa压力和惰性气氛条件下,通过添加合适的烧结助剂,在2000~2150℃,可对不同形状和尺寸的样品进行致密化烧结。碳化硅的常压烧结可分固相烧结和液相烧结两种工艺。

固相常压烧结碳化硅能够达到较高的致密度3.10~3.15g/cm3,且没有晶间的玻璃相,拥有出色的高温力学性能,其使用温度能达到1600℃。但是须注意固相烧结碳化硅的烧结温度过高时,可能导致其晶粒过大而降低材料的抗弯强度。

液相常压烧结碳化硅的出现进一步拓展了碳化硅陶瓷材料的应用范围。液相烧结中液相的出现通常通过单个组分的熔化、两个或多个组分的共晶形成。液相的产生提供了高扩散率路径从而来提高烧结速度,所以液相烧结具有比固态烧结温度低的优点,且晶粒尺寸小,残留在晶间的液相将碳化硅陶瓷的断裂模式从穿晶断裂改变为沿晶断裂,从而提高了材料的抗弯强度及断裂韧性。SiC的常压烧结技术已趋于成熟,其优势在于生产成本较低,对产品的形状尺寸没有限制,特别是固相烧结SiC陶瓷的致密度高,显微结构均匀,材料综合性能优异。工业上应用广泛的耐磨损耐腐蚀的密封环、滑动轴承等主要为常压烧结碳化硅。

4重结晶烧结

上世纪80年代,Kriegesmann通过注浆成型制备生坯,于2450℃制备出性能优异的重结晶碳化硅陶瓷材料,而后很快由德国FCT公司及美国诺顿(Norton)公司实行大规模生产。重结晶SiC陶瓷材料是不同粒径的SiC颗粒以一定比列级配后成型为素坯,素坯中细颗粒可均匀分布于粗颗粒之间的孔隙中,然后在2100℃以上的高温及一定流量的保护气氛下,SiC细颗粒逐渐蒸发后在粗颗粒接触点处凝聚淀析,直到细颗粒完全消失。这种蒸发-凝聚机理作用的结果,使得在颗粒的颈部形成新的晶界,从而造成细颗粒被迁移,形成大颗粒之间的连桥结构及具有一定气孔率的烧结体。

由于重结晶SiC特有的烧结机理和过程,从而具有如下特点:

1)因为烧结过程并没有发生晶界或体积扩散,而蒸发凝聚和表面扩散并未使SiC颗粒之间距离减小,因此烧结过程中几乎没有体积收缩;

2)重结晶SiC素坯经烧结后密度几乎不增加;

3)重结晶SiC具有非常清晰洁净的晶界,不含玻璃相和杂质;

4)烧成后的重结晶SiC制品含有10%~20%的残余气孔率。

5热等静压烧结

热等静压是利用惰性高压气体(如氩气)来促进材料致密化烧结的工艺,碳化硅粉末坯体在真空下被密封在一个玻璃或金属容器中。在热等静压过程中,样品被加热到烧结温度时,由压缩机保持数兆帕的初始气压。在加热过程中,气体压力逐渐升高,高达200MPa,使用等静压气体压力来消除材料内部气孔达到致密化。

6放电等离子烧结

放电等离子烧结技术是制备块体材料的一种全新的粉末冶金技术,它利用高能电火花在较低的温度和较短的时间内完成试样的烧结过程,可用于制备金属材料、陶瓷材料和复合材料。烧结过程中,颗粒间的瞬间放电和高温等离子体可以破碎或去除粉末颗粒表面杂质(如氧化膜等)和吸附的气体,活化粉末颗粒表面,提高烧结质量和效率。利用放电等离子烧结技术,对添加Al2O3和Y2O3助烧剂的SiC微粉进行快速烧结,可以得到致密的碳化硅陶瓷。

7微波烧结

相对于传统烧结工艺,微波烧结是利用微波电磁场中材料的介质损耗使材料整体加热至烧结温度而实现烧结和致密化。与常规烧结方式相比,微波烧结具有很多优点,如烧结温度低、加热速度快、获得的材料致密性好等,同时微波烧结加速了材料的传质过程,从而能获得细晶粒材料。

8闪烧

闪烧(FlashSintering,FS)具有能耗低、烧结速度超快等优点,近年来也被应用于碳化硅的烧结研究。闪烧是指在加热炉中加热时,通过在样品上直接施加电压。一旦达到一定的阈值温度,电流的突然非线性增加快速产生焦耳热,样品可以在几秒钟内迅速产生致密化。

9振荡压力烧结

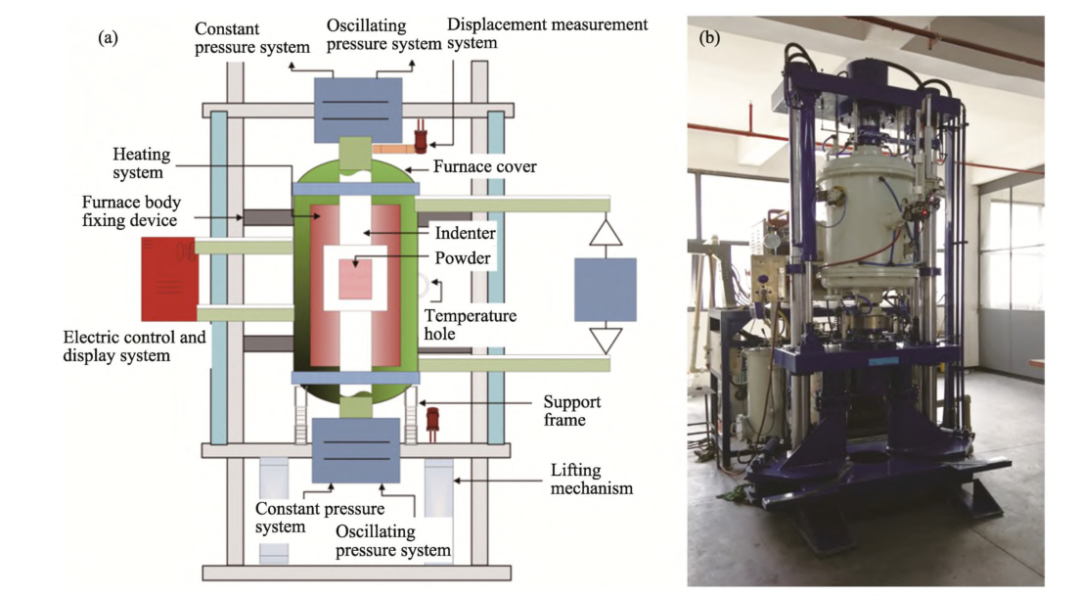

烧结过程中引入动态压力有利于打破颗粒中的自锁和团聚现象,减少气孔、团聚等缺陷的数量和尺寸,从而获得高致密度、细晶粒尺寸的均匀显微结构,制备出高强度高可靠性的结构陶瓷材料。基于这种新的烧结理念,清华大学谢志鹏研究团队提出在陶瓷粉末烧结过程中引入动态振荡压力替代现有的恒定静态压力这一思路,并将这个新型的烧结技术命名为振荡压力烧结。

振荡压力烧结设备示意图与实物

该烧结技术的优势在于:

1)可以通过连续振荡压力产生的颗粒重排显著提高烧结前粉体的堆积密度;

2)提供了更大的烧结驱动力,更加有利于促进烧结体内晶粒旋转和滑移、塑性流动而加快坯体的致密化,尤其是烧结进入后期,通过调节振荡压力的频率和大小,排除晶界处的残余微小气孔,进而完全消除材料内部的残余孔隙。

工业生产中用到较多的反应烧结、常压烧结和重结晶烧结三种碳化硅陶瓷材料制备方法均有其独特的优势,且所制备的碳化硅的显微结构和性能及应用领域也有不同。

反应烧结的烧结温度低,生产成本低,制备的产品收缩率极小,致密化程度高,适合大尺寸复杂形状结构件的制备,反应烧结碳化硅多用于高温窑具、喷火嘴、热交换器、光学反射镜等方面。

常压烧结的优势在于生产成本低,对产品的形状尺寸没有限制,制备的产品致密度高,显微结构均匀,材料综合性能优异,所以更适合制备精密结构件,如各类机械泵中的密封件、滑动轴承及防弹装甲、光学反射镜、半导体晶圆夹具等。

重结晶碳化硅拥有纯净的晶相,不含杂质,且有较高的孔隙率、优异的导热性和抗热震性,是高温窑具、热交换器或燃烧喷嘴的理想候选材料。

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

27362浏览量

218654 -

晶圆

+关注

关注

52文章

4912浏览量

127983 -

烧结

+关注

关注

0文章

16浏览量

7012 -

碳化硅

+关注

关注

25文章

2762浏览量

49053

原文标题:科普 | 一文了解碳化硅陶瓷的9大烧结技术

文章出处:【微信号:深圳市赛姆烯金科技有限公司,微信公众号:深圳市赛姆烯金科技有限公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

浅谈碳化硅陶瓷的各种烧结技术

浅谈碳化硅陶瓷的各种烧结技术

评论