欢迎了解

邵滋人,李太龙,汤茂友

摘要:

在存储技术发展过程中,三维闪存存储器以其单位面积内存储容量大、改写速度快等优点,正逐步取代机械硬盘成为大数据存储领域中的主角。但是目前市面上的 Nand Flash 产品封装还是多以传统金属线键合技术为主,这类传统方案会在一些特殊应用和需求下存在较难进一步降低封装体的尺寸、传输速度受限等问题。为了应对产品尺寸持续向小、速度和带宽需求持续增大的趋势,三维闪存封装也需要更多的形式,可以结合当前涌现出的多种先进封装形式寻找新的解决方案。本文通过分析 SiP、Fan-out、3D 和 Chiplet 等先进封装形式,探讨在三维闪存封装中的可能应用方案,利用重新布线层(RDL)代替基板、TSV,Bumping 代替金线的连接等技术,有效缩小封装体面积同时,提升产品的运行速度,增强数据处理能力。

0 引言

近年来,随着人工智能、物联网和 5G 等技术的蓬勃发展和应用,市场对数据处理以及存储的需求逐渐增大。根据 IDC 预测,全球数据圈每年被创建、采集或复制的数据量,由 2018 年的 32 ZB 到 2025年将增至 175 ZB。半导体存储具有存取速度快、功耗低、体积小、可靠性高等优势,广泛应用在电子设备中,并且正逐步取代机械硬盘成为主流存储器。其中闪存不同于 DRAM,因其具有断电数据不丢失的优点,多用于“数据仓库”来使用。其技术的发展也是朝着不断增大单位面积存储容量的方向发展,由二维到三维,再到不断地增加堆栈层数,当前业界已经推出 200 层以上堆栈的产品,未来还会向 1000 层发展。闪存因其采用电荷隧穿的方式实现存储功能,相比 DRAM 的电容方式,存储速度上大打折扣,封装方式上也以传统的封装形式为主,目前市面上采用先进封装工艺来实现其存储功能的产品非常少。随着数据时代的发展,各领域 AI 应用对数据传输及处理的多样性需求逐步增多,同时伴随摩尔定律的放缓和各类先进封装技术的涌现,持续探索新的封装形式,将处理器、DRAM、闪存采用新的形式结合起来,提升总体运算能力,将会影响未来三维闪存封装发展方向。

1 三维闪存及当前主要封装形式简介

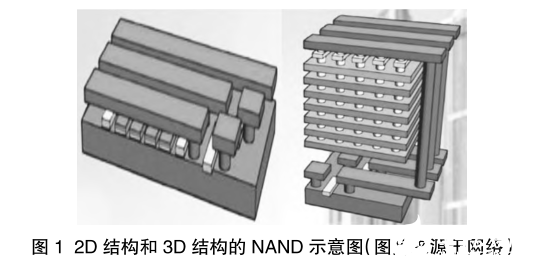

东芝公司于 1989 年开发了 NAND Flash 的结构,主要目的是降低每比特的成本,获得高性能,并且可以通过接口轻松升级。最初 2D 结构的存储单元仅仅是布置在平面中,因此想要提高单位存储密度,唯一方法就是微缩晶体管,不断减小制程工艺的节点。但是对于 NAND Flash 器件,减小晶体管会带来电荷存储空间不足、电荷串扰等问题。在不增大芯片面积的情况下,为了提高存储密度,NAND Flash厂商纷纷推出 3D 堆叠技术,将存储单元沿垂直方向进行堆叠,从而提高单位面积的存储量,如下示意图 1 所示。目前,NAND Flash 的主要代表公司有三星、铠侠、西数、海力士、美光,英特尔和国内的长江存储等。

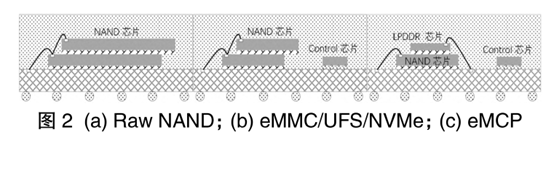

从封装角度来看,BGA 形式是实现大容量存储的主要方案,且主要有 3 种,即封装体内只含有NAND 芯片的 Raw NAND,增加控制芯片的 Managed NAND(eMMC/UFS/NVMe),和增加主控芯片以及LPDDR 芯片的 eMCP,如图 2 所示。内部实现电连接主要采用 Wire Bonding 形式,对部分高端 Managed NAND 产品中的控制芯片会采用 Flip Chip 形式(图示为 Flip Chip)。

由于 3D NAND 产品目前主要应用在存储卡、闪存盘和固态硬盘等,以 Wire Bonding 为主的传统封装方案可以满足对高密度数据存储的需求。未来,随着物联网(IoT)、人工智能、自动驾驶和其他数据密集型应用的不断发展,对数据的存储和读写速度的要求将变得更具挑战性,因此有必要思考更多封装形式及技术,来解决相应的需求。

2 先进封装技术及其在三维闪存中的可能应用

随着半导体行业进入后摩尔时代,在成本和性能要求的综合驱动下,涌现出各种先进封装形式,并已成为行业未来发展的趋势之一。当前主要的先进封装形式有 SiP (System in a Package)、Fan in/out、2.5D/3D、Chiplet 等,相关的技术有凸块(Bumping)、RDL(Redistribution Layer)、TSV(Through Silicon Via)等技术。此类封装技术的特点是:封装内部连接摆脱传统的焊线方式,基板被部分或全部取代,使用凸块及直接键合等方式实现连接,从而在提高集成度、降低封装尺寸的同时,缩短电流传导路径、减少能耗、降低成本,满足性能需求。

2.1 先进封装技术及其在三维闪存产品封装中可能的应用

2.1.1Bumping & RDL

Bumping 和 RDL(Redistribution Layer)的工艺在流程上大体一致,都包含喷涂、曝光、显影、溅射、电镀和刻蚀等主要的工艺过程,Bumping 工艺最后流程需要经过回流焊形成凸块,实现与外界的电性能连接,而 RDL 的最外层线路也需要 Bumping 工艺,实现内外的线路的导通。

RDL 也称重新布线层,由金属层和介质层组成,其工艺是在载体或者晶圆的表面沉积金属层和相应保护的介质层形成金属布线,对 I/O 的端口进行重新布局,可以根据产品的需求相应地增加端口的数量及布局的位置,形成面排布的过程。目前,RDL 技术主要应用在晶圆级封装、2.5D/3D 和 Chiplet封装等,不仅完美地解决了高密度集成芯片的 I/O间距受限的问题,同时也利用 RDL 取代基板实现芯片与外界的电性连接,以此降低封装体的体积。

2.1.2TSV

TSV(Through Silicon Via)技术是一种穿透硅的通孔技术,简称硅通孔技术。该技术利用硅通孔结构,使芯片与芯片之间、芯片与基板之间实现垂直连接,从而有效缩短传导线路,降低功耗,提高芯片的运行速度。应用在存储芯片时,可以通过增加芯片堆叠数量,实现高带宽、大容量存储;其次,还可以实现不同功能芯片之间的互连,使单个封装体具有更多的功能。TSV 工艺主要包括通孔刻蚀、通孔薄膜淀积(绝缘层、阻挡层、种子层的沉积)、通孔填充、化学机械抛光(CMP)、晶圆减薄和 RDL 与微凸点制作等关键技术。

2.1.3RDL/Bumping,TSV 在三维闪存封装中的可能应用方案

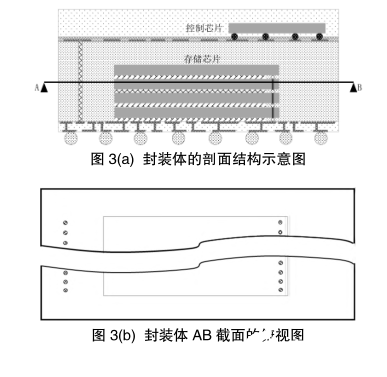

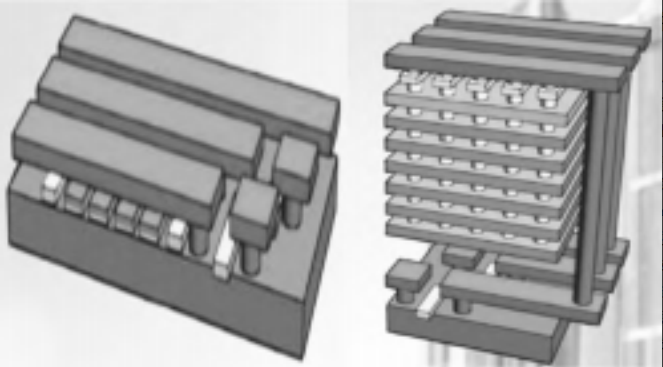

相比 DRAM 产品,将先进封装技术应用到NAND 产品上,并实现商用的案例几乎很少,本文基于 NAND 芯片的功能和先进封装技术,对其应用做了一些设想,其中一个方案如图 3 所示。将 NAND芯片以垂直方向堆叠,利用 TSV 技术制作的通孔导电结构代替传统的 WB 打线,用微 Bumping 来实现芯片与芯片、芯片与 RDL 之间的互连,并利用Molding 工艺对整个封装体进行第一次塑封。然后将控制芯片以倒装的形式键合在另一 RDL 上,并且通过导电结构实现两层 RDL 的互连,以此实现内部异质芯片电路的连接。该结构难点主要在于分层的问题,因为 TSV 中导电结构的金属 Cu 的热膨胀系数(1.8x10-5℃ -1 )和 Si 的热膨胀系数(3x10-6℃ -1 )差距较大,当该结构热量不能及时散出时,金属层 Cu 和Si 表面可能发生分层,从而导致产品的失效。

2.2 先进封装形式及其在三维闪存封装中的可能应用

2.2.1SiP

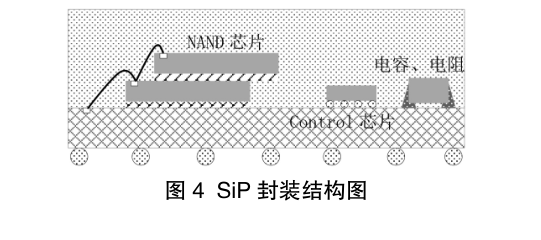

SiP 是将不同功能的芯片(例如存储器、处理器、无源器件等)封装在同一个塑封体中,以此来实现一个完整功能的封装形式,具有高集成、低功耗、良好的抗机械和化学腐蚀的能力以及高可靠性等优点,如图 4 所示。对照此概念,目前 3D NAND 应用中的Managed NAND(eMMC,UFS 等),eMCP 产品较类似且已广泛应用,即将堆叠的 NAND 芯片、倒装或金线连接的 Control 芯片、以及电容电阻互连在一个封装体中,实现系统集成,同时根据产品需求的不同,增加芯片的数量和种类,以此实现异构、异质集成,减少封装体积,降低系统成本。

2.2.2Fan-in/Fan-out

Fan-in 封装是在晶圆上布 RDL,并植球,直接切割后形成单颗芯片。这种形式得到的单颗封装体的尺寸几乎与芯片的尺寸相同,且可以多晶圆同时加工,提高封装的作业效率。但也因其 I/O 局限在单颗芯片尺寸范围内,导致 I/O 数量被极大限制住,所以应用一般仅限在小型电子器件,并且不需要较多I/O 需求的产品上。Fan-out 封装技术属于晶圆重构技术,将晶圆切割成单颗芯片后,重新布置在载体上,然后进行塑封、RDL、植球、切割 ,从而得到面积大于芯片面积的封装体。这样可以灵活把控 I/O 的间距及数量不受芯片尺寸的限制。Fan-out 工艺也可分为芯片先上(Die First)和芯片后上(Die Last)两种,相对于芯片先上,芯片后上具有塑封翘曲小和成品率高等优点,但是制造工艺相对复杂。

当前,市面上的三维闪存芯片封装的主流还是将芯片通过直接贴装在封装基板的表面上,然后采用金属线键合工艺实现芯片焊盘与基板电性能连接。基板作为芯片封装的核心材料之一,其成本占据整个封装材料成本的 30%~50%;并且为了应对产品朝着轻薄小的方向发展,基板中的设计会越来越复杂,而且层数也会随之增加,导致基板的厚度增加,影响了总体的封装厚度,还致使基板的价格进一步提高。在线宽线径方面,15/15μm(mSAP 工艺)已经是接近极限,想再进一步下探需要更换制作工艺,同时会带来成本或其他负面效果,并且也很难低于5μm,单层的 PP 厚度最薄也只能接近 15μm。RDL工艺是晶圆制造端较成熟的工艺,可以达到1.5/1.5μm 的线宽线距;在厚度方面,单层的 RDL厚度可以控制在 5~20μm 的范围之内,也是低于基板的厚度。

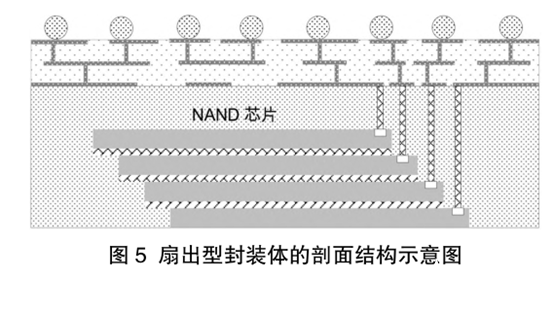

如将 Fan-out 应用在三维闪存芯片封装上,可起到提升信号速度,减少封装体厚度的作用。本文设想的结构如图 5 所示,将 NAND 芯片层错开堆叠(露出焊盘区),然后利用金属导电结构代替 WB 打线与外界信号连接,塑封后制作重新布线层和凸块,以此实现内外的导通结构。该结构的主要难点在于连接的问题,本文针对该难点采用激光打孔和做金属柱两种方法,激光打孔是需要在塑封体上进行钻孔,使孔底落在芯片焊盘上,然后再深孔内形成导电结构,从而连接 RDL 层实现电信号传输;金属柱则是先在芯片 Pad 上形成金属结构,然后进行塑封,然后打磨塑封体露出金属柱,实现与 RDL 层连接。

2.2.32.5D/Chiplet

Chiplet 的封装[6-8]被视为延续摩尔定律的新法宝,是将原 SoC 大尺寸的设计分散在较小的芯片上,将多个芯片通过先进封装技术重新组合在一个 Si中介板上,形成一种“SiP”封装形式,以此来满足产品的需求。应用 Chiplet 的优势首先在于利用 Si 中介板代替基板,将 NAND 芯片、DRAM 芯片、Logic 芯片和 Control 芯片等异质芯片集成在 Si 中介板上,一是可以有效地解决热效应导致的异质芯片与基板之间热膨胀系数不匹配的问题,二是由于 Si 中介板采用的 TSV 技术,可以有效缩短电性传输路径,从而提高其传输的速度;其次,Si 中介板的电路设计是可以根据异质芯片的不同需求而采取不同的工艺节点,这正好符合处理器、DRAM、NAND 的不同工艺现状,从而增加工艺的灵活性,缩短产品更新周期。

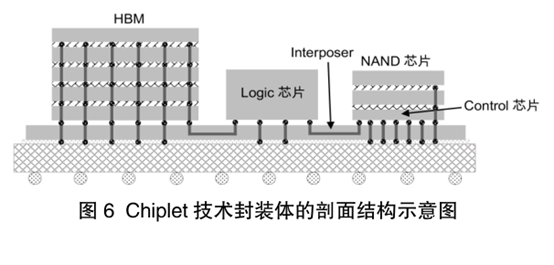

本文设想的结构如图 6 所示,结合 Chiplet 技术在 NAND 中的应用,可采用前文提到的 TSV 技术将DRAM 芯片和 Logic 芯片垂直堆叠连接成 HBM 结构,然后通过 Si interposer 与外界基板实现连接;单个的 Logic 芯片以倒装(FC)的形式与 Si interposer实现连接,并通过内部布线实现与 HBM 的电信连接;NAND 芯片和 Control 芯片垂直堆叠并通过 Si interposer 实现与内部的 Logic 芯片和外部的基板互连;通过 Si interposer 实现系统内互连,达到高度集成的目的。该结构的难点在于产品还存在散热等问题,目前,市面上还没有发现规模化的相关产品应用,因此,未来还是充满了挑战。

3 结论

随着数字经济时代的来临,数据已经成为了核心的生产要素,爆炸式的数据增长对计算和存储提出了更高的要求,传统的三维闪存芯片封装技术和形式将会面临更多的技术挑战。为此,本文重点探讨了 Bumping、RDL 和 TSV 等先进封装技术及 SiP、Fan-in/Fan-out 和 2.5D/Chiplet 等先进封装形式在3D NAND 中应用的可行性。在 3D NAND 中,先进封装不仅能提高芯片的集成度,减少封装的体积,还可以缩短信号的传播路径,从而提高数据处理的速度。

国家“十四五”信息化政策提出加快集成电路关键技术的攻关,存储芯片的创新,强调了存储芯片的重要性。我国已初步完成在存储芯片领域的战略布局,虽然起步比较晚,部分核心技术受到封锁,距离其他国家还有一定的差距,但是由于存储产品属于大宗商品,只要性能满足用户需求,可替换率很高,这为我国存储器发展赶超其他国家的行业巨头提供了机会。先进封装作为延续摩尔定律的前沿技术,目前在 3D NAND Flash 产品中的应用还处于探索阶段,随着未来市场的不断需求,以及先进封装技术的不断成熟和成本不断降低,相信在未来必将迎来新的篇章。

审核编辑 黄宇

-

芯片

+关注

关注

457文章

51345浏览量

428238 -

闪存

+关注

关注

16文章

1805浏览量

115173 -

封装

+关注

关注

127文章

8033浏览量

143535 -

存储

+关注

关注

13文章

4367浏览量

86259

发布评论请先 登录

相关推荐

三维封装工艺流程与技术

先进封装技术在三维闪存中的应用

先进封装技术在三维闪存产品中的应用探讨

先进封装技术在三维闪存产品中的应用探讨

评论