点击蓝字关注我们

点击文末的“赞”和“在看”,并发送截图和您的邮箱地址到后台,即可领取原版PDF文档哦~

SmartFET 相关研讨会预约报名见文章末尾,

不要错过哦~

正常状态和故障状态下的

电流检测行为

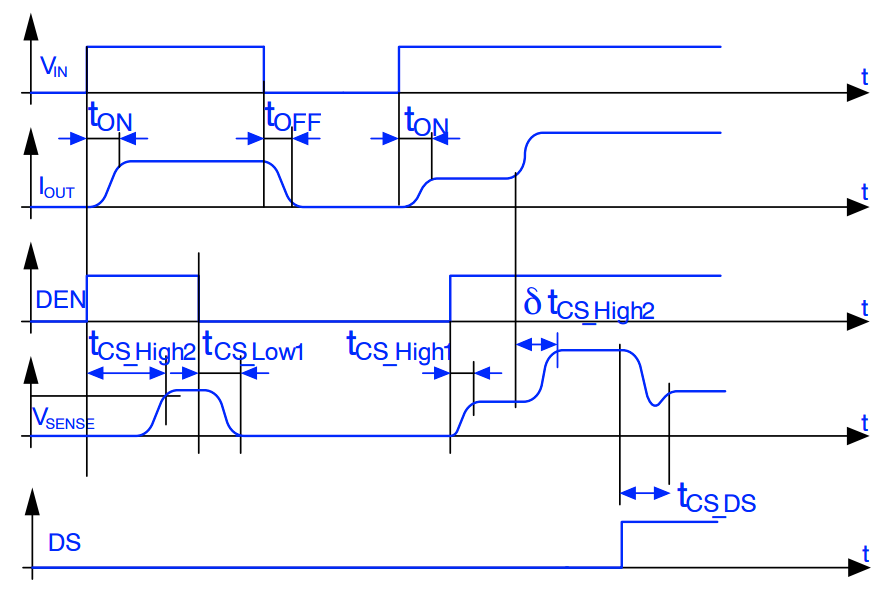

在正常工作期间,检测到的电流输出(或在检测电阻两端检测到的电压)与负载电流成比例。对于大小合理的检测电阻,标称负载下的检测电压低于故障状态检测电压,以明确无误地识别故障状况。NCV84012A 等器件在饱和过载检测电流范围内具有电流检测故障电平,这些器件的检测故障电平显示在关断状态下,并下文中说明。图 56 所示的时序图提到了切换标称负载时的重要电流检测时序参数。

除非另有说明,参考使能/禁用信号的CS时序参数称为 tCS_High1/tCS_Low1;参考输入命令的参数称为 tCS_High2/tCS_Low2。图56所示的波形集还描绘了电流检测信号对负载电流变化的响应。信号DS指的是诊断选择:对于多通道器件,它选择要检测的通道。这些时序参数的典型值和范围在相应的产品数据表中说明。对于任何PWM操作,除了器件导通和关断时序外,还需要考虑电流检测时序。PWM工作频率不得超过CS开关能力,以确保电流检测和诊断可靠。

图56:标称负载切换的电流检测时序

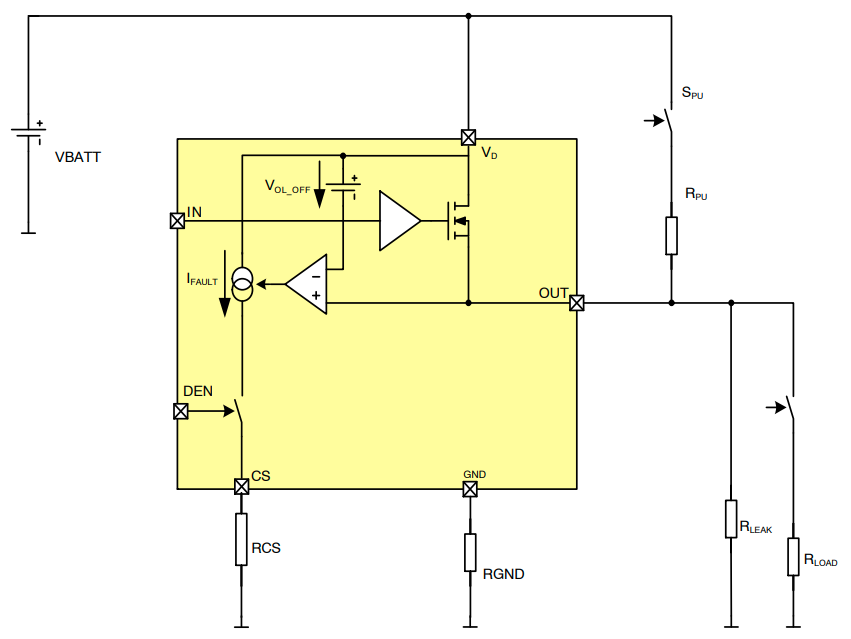

在关断状态的正常情况下,当输入命令为Lo时,负载应将输出下拉至GND。如果失去与负载的连接,或者负载本身磨损成高阻抗级(例如,串联LED灯串阵列断裂),则会出现开路负载状况。器件会检测到这种情况,并将其标记为故障。发生这种事件时,模拟电流检测引脚将输出故障状态电流(通常高于正常工作时检测到的电流),在检测电阻两端将检测到高故障状态检测电压。图57解释了关断状态开路负载检测机制。

图57:关断状态开路负载诊断原理

在汽车环境中,“绝对开路负载”状况几乎永远不会存在,也就是即使负载开路,也总会有一些通向GND的漏电路径(归因于温度、湿度、系统寄生效应等)。上图中的RLEAK即表示此阻抗。因此,输出节点处会产生一个电位,然后由比较器检测该电位,并将其与阈值电压进行比较。建议将一个外部上拉电阻RPU连接到输出端子,在负载开路的情况下,输出节点电压被上拉至电池电压,确保检测到负载开路情况。此电阻通常有一个配套开关SPU,当不需要开路负载检测时,开关断开,以免不良漏电流通过RPU。

RPU值的选择需要考虑典型应用负载、系统寄生效应和关断状态下的漏电流 (RLEAK)。其大小应使得输出节点(或由RLEAK和RPU形成的分压器)处的电压足以指示负载开路故障。对于这种方法,RPU有一个最大限值。此外,该电阻应能够处理功耗,因此RPU有一个最小值。

上述比较器网络设计将一个高输入阻抗级与输出节点接口,以减少与开路负载检测电路相关的漏电流。安森美高边 SmartFET 的典型关断状态开路负载漏电流小于±10μA。还应注意的是,该电路中的输出电压与以VBATT为基准的阈值进行比较。换句话说,此阈值将与电池电压成比例,并且总是比电池电压低一定的电压。例如,NCV84012A的典型输出阈值电压(用于开路负载检测)比VBATT低1.3V至2.3V。此设计拓扑可能并不适用于所有安森美高边SmartFET。例如,NCV84160的输出阈值电压以地为基准,通常在2V~4V范围内,与电池电压无关(只要VBATT在推荐工作范围内即可)。对于此类器件,图57中比较器负输入端的电压以GND为基准。负载开路故障情况下的电流检测输出电流一般类似于导通状态故障情况下的电流检测输出电流(例如在限流情况下)。有些器件(如NCV84012A)以不同CS输出电流水平——对应于不同应用故障模式——来区分不同故障。产品数据表说明了不同故障下CS输出电流的范围。有关开路负载检测的具体信息,参见产品数据表。

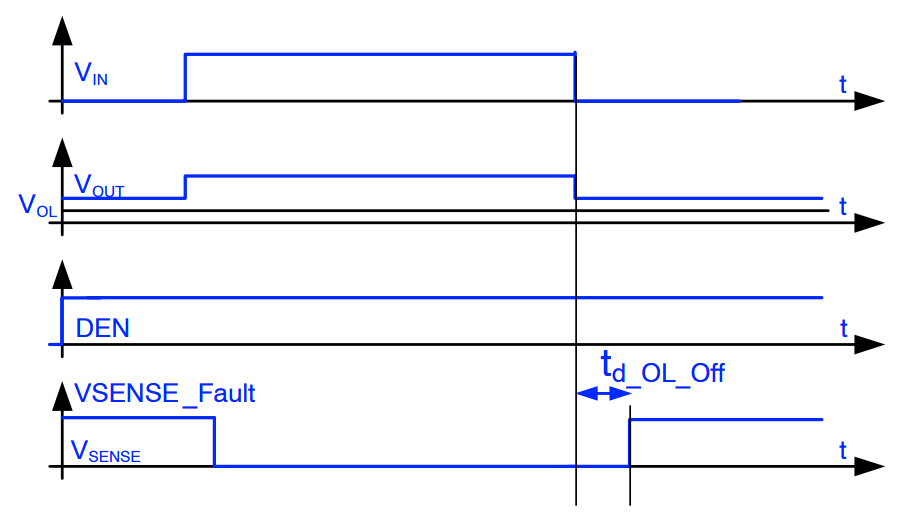

一旦检测到负载开路,故障状态电流源(图57)就会覆盖CS输出。在电流检测输出被标记为高电平之前,总有一段有限的延迟时间,如图58中的理想化波形集所示。关断状态开路负载时序和控制逻辑规格因器件而异。例如,NCV84160的典型延迟时序规格为350 μs,而NCV84012A的典型延迟时序规格为70μs。此外,后一器件集成了基于计数器的机制来区分关断状态下的故障。基于计数器的重试方法在重试策略部分中说明。如果在外部禁用器件(VIN:Hi→Lo)时计数器值不为零,则意味着先前的开关导通周期中存在过载/过温形式的故障。在这种情况下,在满足计数器复位条件(如产品数据表所述)之前,相应的导通状态故障输出优先于关断状态故障输出。这样做是为了向处于关断状态的微控制器提供故障信息,然后微控制器再次尝试使能SmartFET,例如在PWM操作中。关断状态故障虽然对诊断至关重要,但对器件的危害不如重复性过载/过温状况,因此优先级低于导通状态故障。如果计数器在关断状态下为零,则CS输出仅由OSOL故障存在与否决定。

图58:关断状态开路负载延迟时序

当器件收到的输入命令为高电平时,输出被上拉至接近VBATT。如上所述,如果无负载,则仅有极小漏电流(通常 <50mA)流过器件。检测电流以及由此在RCS两端检测到的电压也很小,图58中的理想化波形集将其近似为零。如此低的检测电流使得欠载和开路负载状况很难区分。此外,当驱动LED负载时,LED的驱动电流可能在毫安级,要明确区分开路负载和标称LED负载同样很困难。在这些小负载电流下,偏离标称检测比的情况也增加了在导通状态下检测开路负载的难度。

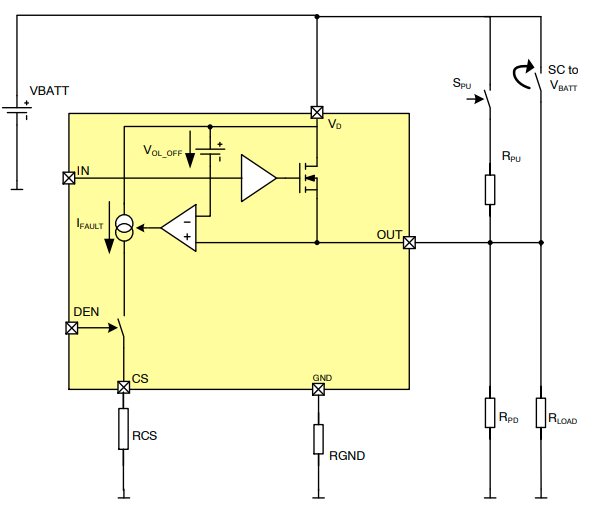

输出端至VBATT短路的情况也可由上述用于关断状态开路负载诊断的电路来检测,只需外加一个下拉电阻RPD,如图59所示。

该下拉电阻可区分关断状态开路负载(在这种情况下,输出节点电压由 RPU-RPD分压器产生)和VBATT短路情况(输出节点电压等于VBATT,假设为理想短路)。无论哪种情况,比较器都会检测到故障,输出端检测到的电压可用于鉴别分析。此外,在输出节点浮空的情况下,该电阻还提供一条通向GND的路径。在导通状态下,负载电流将为零(在理想短路的情况下)或极小(在电阻至VBATT短路的情况下)。因此,检测电流将很小,这同样存在与导通状态下的开路负载检测类似的挑战。

图59:VBATT短路检测

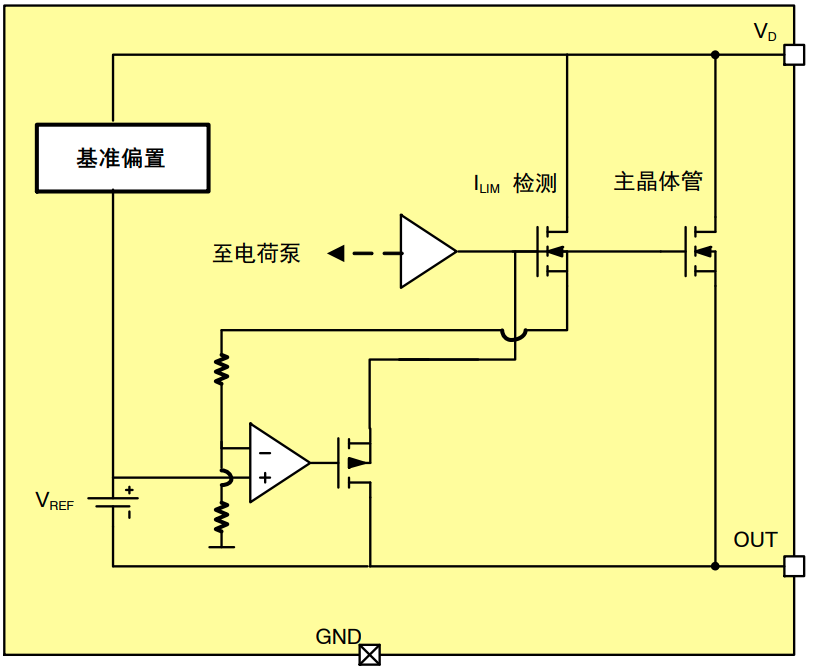

如OUT至GND短路——限流部分所述,所有安森美高边SmartFET都配有限流器电路,在过载情况下它会限制流经器件的最大电流,从而保护器件。过载情况会被器件检测为故障状况,检测电压相应地被标记为高电平。图60中的电路原理图描述了其工作原理。

图60:限流——工作原理

ILIM电路模块包括一个馈送至比较器的检测FET(其不同于常规电流检测FET)。当负载电流达到某一阈值ILIM(这里以特性电压VREF表示)时,栅极电压被拉低,如上所示。ILIM电路模块将覆盖电荷泵。器件将不再以 RDS(ON) 模式运行,并将输出最大饱和电流。另一个用于限流的独立检测器件将CS输出与该模块隔离,从而提供稳定的电流检测输出。ILIM工作原理与去饱和机制非常相似。前者在过载时激活,后者在轻载时发挥作用。正如在OUT至GND短路——限流部分中讨论的,有些器件具有基于峰值检测的限流保护和基于定时器/计数器的重试策略。这些器件的故障诊断与采用线性限流调节的器件没有什么不同。然而,正如下一节所强调的,它们之间存在一些细微差异。过载情况下的电流检测响应显示在下一部分关于GND短路事件的理想化波形集中。

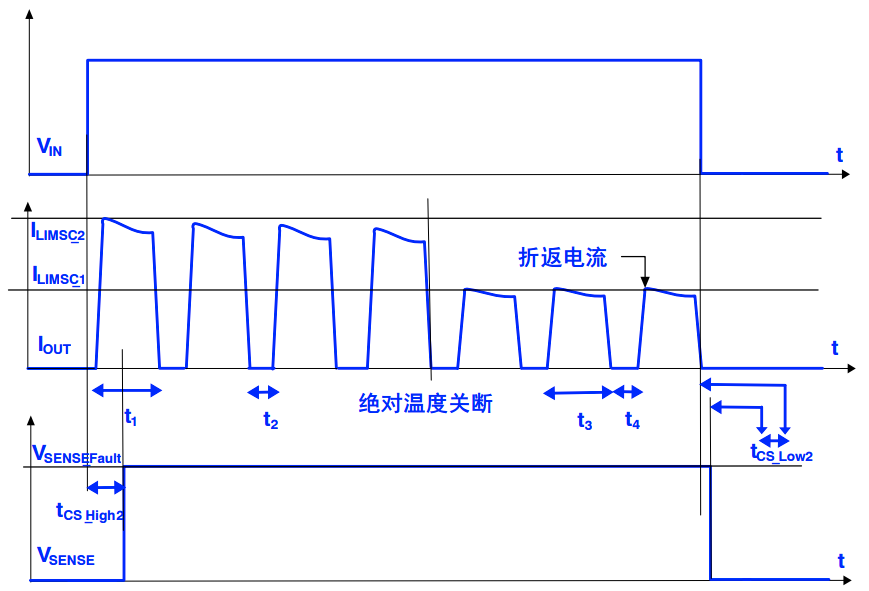

在接地短路事件中,输出电流受上述限流器机制的限制。当芯片的差分温度超过设定阈值时,器件关断,然后切换,直到短路条件持续存在和/或输入命令为高电平。电流检测输出如下:

图61:GND短路事件中的CS行为

CS时序参数与正常状态运行部分中讨论的时序参数类似。这里的示例考虑一个在绝对热关断后具有折返电流的器件。不过,没有折返电流的器件的电流检测响应是类似的。当器件接着进入热关断状态,随后是另一个ILIM脉冲时,电流检测不应切换,CS引脚应输出稳定的故障状态电流/电压。为此,电流检测输出的迟滞被设计为大于输出电流的迟滞。此特性将利用下一节中显示的波形进行讨论。实践中,当器件在短路事件中升温时,电流检测输出的幅度可能会略有降低(因为温度系数略呈负值)。此外,对于高电流脉冲,电池电压可能会瞬时下降(取决于电源的串联阻抗)。在这种情况下,电流检测输出将跟随电池,可能短暂下降。在这两种情况下,CS下降极小,不会影响微控制器的数字化电流检测读数(用于指示故障)。

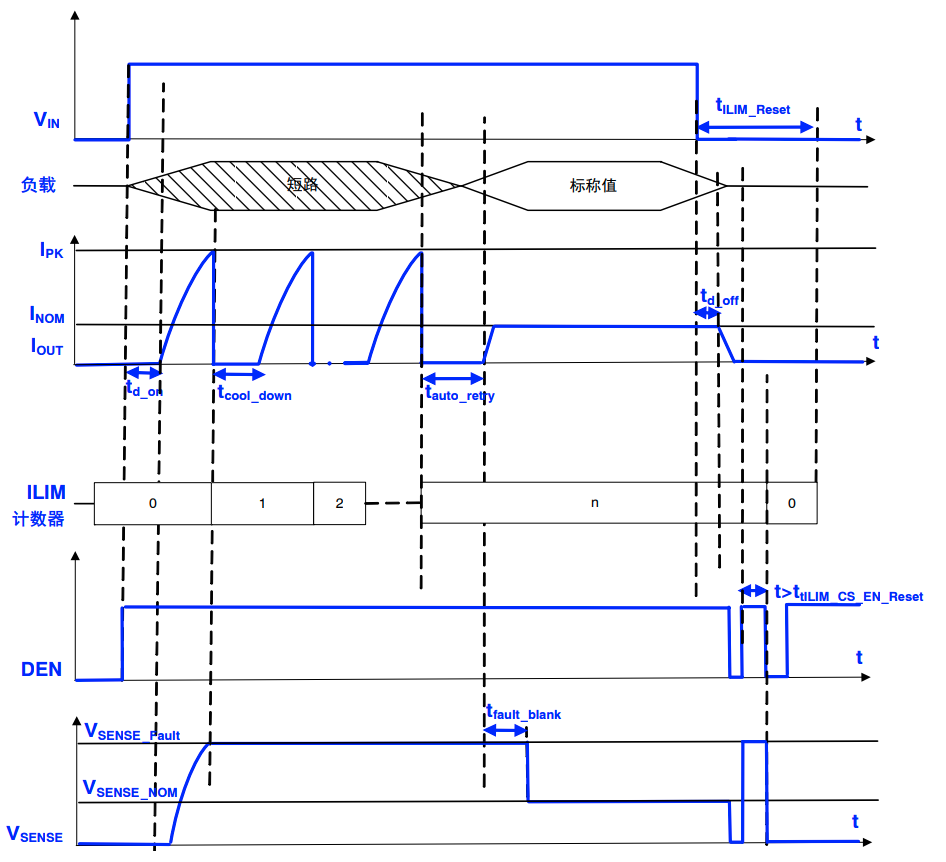

在采用基于计数器的重试策略的器件(如NCV84012A)中,瞬时GND短路情况下的电流检测转换如图62所示。当检测到短路时的限流峰值时,内部计数器递增,检测输出指示发生故障。当消除短路故障并连接标称负载时,输出转换为INOM。然而,在一段时间(定义为消隐周期)内,电流检测保持故障电平。该特性在具有线性电流限值的器件中也存在,用于防止在间歇性GND短路(如物理导线去反弹)的情况下,电流检测不断从故障电平转换到标称电平。应注意的是,NCV84012A等SmartFET的电流检测故障电平可能低于过载情况下的故障电平。一旦输入命令被禁用,电流检测便会再次显示在上一个导通周期中遇到的限流故障。故障会一直显示,直到强制执行复位(即施加诊断使能脉冲)。重试策略部分介绍了另一种由输入使能强制执行的复位。如果出现负载开路故障,则在计数器复位后,检测输出端将出现相应的故障电平。

图62:基于计数器的重试策略中的 CS 行为

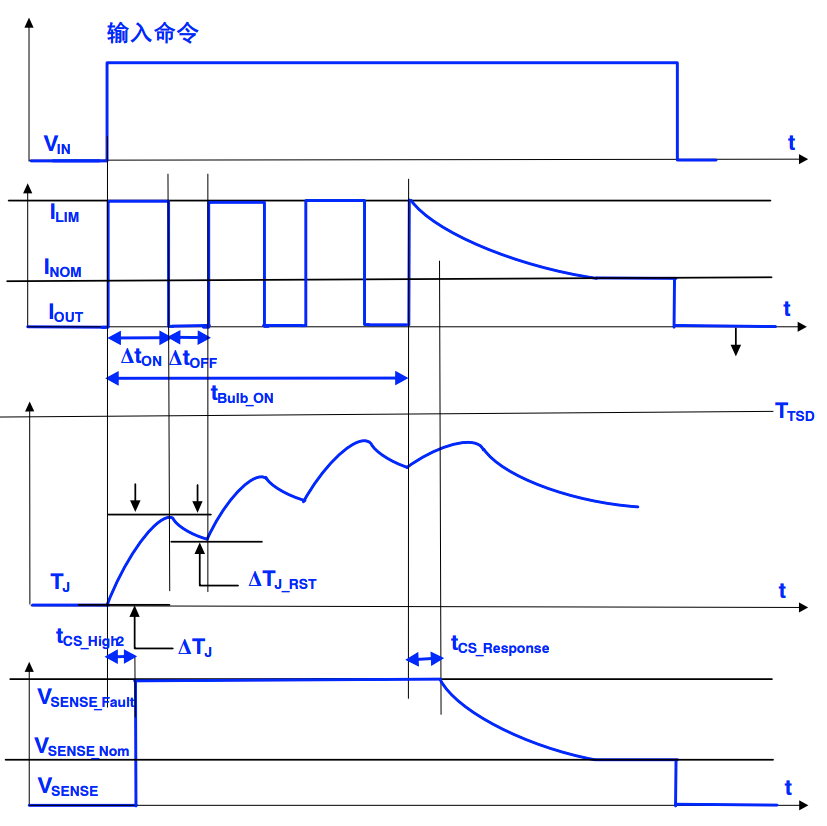

如果芯片的差分温度或绝对温度超过设定阈值,器件将实施自我保护并进入热关断状态。在发生热关断事件时,电流检测输出故障状态电流。下面使用一个示例性灯泡开启场景来描述这种情况下的操作。

图63:灯泡开启期间的热切换

假设环境温度(t=0时)不足以触发绝对热关断,则器件进入限流工作模式,同时尝试开启灯泡。电流检测指示过载故障,器件随后经历热关断,接着是另一个ILIM脉冲,如此等等。电流检测输出保持高电平,表示故障状态。当灯泡点亮且器件转入正常运行状态时,芯片温度降低,电流检测输出遵循负载电流轨迹。时间tcs_Response可被视为CS输出的“热迟滞”。换句话说,在器件脱离故障状态后,电流检测输出会在一段时间内保持高电平。在ILIM和热关断事件中,此迟滞可消除电流检测输出的不必要切换。该响应时间仅用于诊断目的,与器件开启灯泡的能力无关。应注意的是,CS输出从标称状态到故障状态的转换可能不像上面的理想化波形集所显示的那样“平滑”。此转换涉及关断故障状态电流源并开启标称状态CS电路(参见图46),在此切换过程中可能会出现零星噪声尖峰。尽管如此,这些高频尖峰很容易由微控制器A/D级之前的RC网络(图49)滤除,因此不会影响数字化电流检测输出。

电池短路和限流部分讨论了对导通状态期间的欠载状况与开路负载和/或 VBATT 短路状况进行辨别的难点。有些器件(如NCV84012A)通过强制检测电流

虽然安森美高边SmartFET致力于提供稳定的检测比,但由于模拟电路中的偏移以及随温度、应力和负载电流的漂移,一定会出现一定的误差。容差和漂移在相应的产品数据表中均有提及。为了进一步降低这些容差,ECU(微控制器)制造商可以在 EOL(生产线末端)测试时执行方便的校准方案。在讨论校准程序之前,“问题陈述”和相关的挑战说明如下。

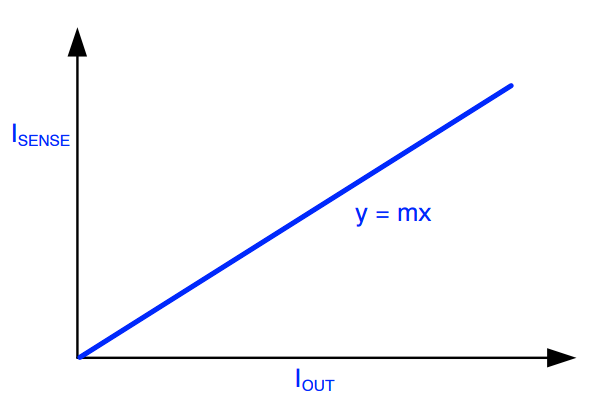

对于理想检测比,检测电流和输出电流之间的关系为:

(公式12)

(公式12)

用图形表示的话,

图64:理想检测比下的检测电流与输出电流的关系

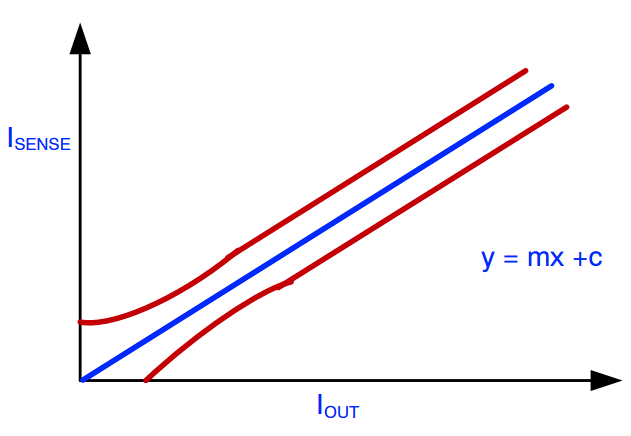

直线的斜率就是检测比。模拟电路的偏移(参见公式11,其来自轻载时的电流检测精度改进部分)表现为检测偏移电流。换句话说,当负载/输出电流基本为零时,也会有有限的检测电流从 CS 引脚流出。这可以建模如下:

(公式13)

(公式13)

其中,IOFF为偏移电流。此偏移因器件而异,并且还具有温度依赖性。其图形表示如图65所示。红色曲线包含偏移误差。小负载电流下的曲率(曲线偏离直线方程)是去饱和或分离式FET控制电路带来的改善。如果没有精度改进技术,检测电流在低负载电流下会表现出较大的偏差。

当负载电流进一步降低时,偏差会上升,主要原因是功率FET和检测FET之间的阈值变化。

图65:使用偏移误差和去饱和机制时检测电流与输出电流的关系

应注意的是,从CS引脚流出的电流始终为正。因此,底部曲线不是表示负检测偏移,而是表示在运算放大器偏移为负的情况下,负载电流水平需要达到一定的程度,才能从CS引脚获得有限检测电流。

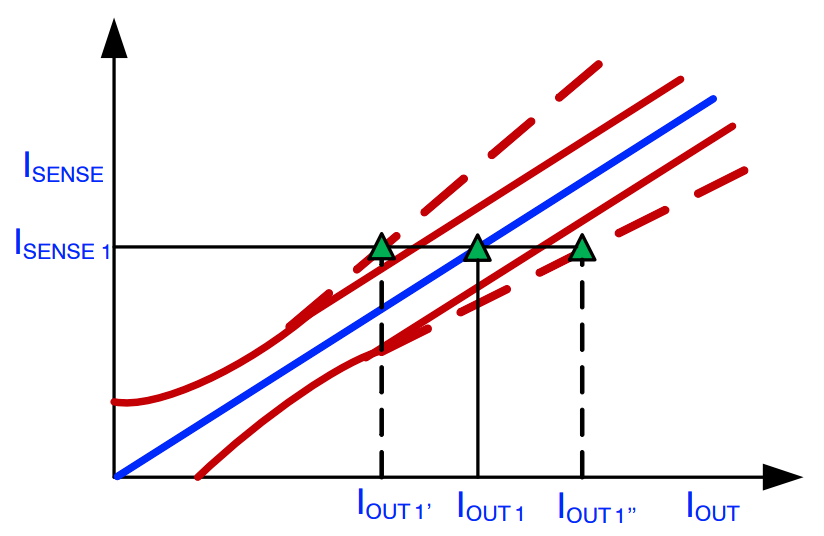

除偏移误差外,检测比还可能在电源和负载电流范围内偏离其额定值,并且不同器件的检测比也可能存在差异。用图形来说明的话,可以将其建模为与上述曲线相关的斜率误差,这在高负载电流下更为明显。图66显示了具有最大和最小斜率误差的边界条件曲线。

(公式14)

(公式14)

为包含斜率误差的检测比。

图66:检测电流与输出电流的关系以及

偏移和斜率误差边界曲线(见虚线)

这两种误差都与温度、负载电流和器件有关。此外,由于连续的温度循环、功率循环和器件承压,CS比率会随着温度和使用时间而“漂移”。这种漂移还与负载电流有关,通常由设计予以保证。产品数据表通常会定义并列出给定负载电流下的默认最大和最小检测比和/或检测电流。此窗口包括偏移误差和斜率误差二者的贡献,本质上表示ISENSE-IOUT曲线,类似于图6.19。出厂的任何器件的总体精度都在不同负载电流下指定的容差范围内。

为了了解这些误差的含义,这里选择输出电流电平IOUT1。

理想情况下,该负载下的检测电流由ISENSE1给出(参见图 67)。然而,如上所述,由于检测比的不准确性,检测的电流可能在边界曲线之间的任何地方,这导致估计负载电流的误差在 IOUT1' 和 IOUT1'' 之间。

图67:检测比不准确的情况下估计负载电流的误差

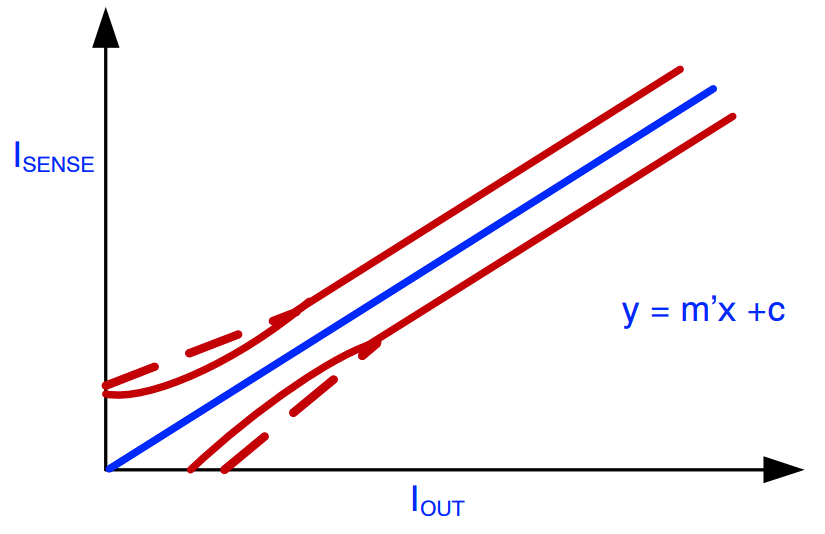

在低负载电流下,边界条件会随着斜率误差正负的翻转而变化(图 68)。尽管如此,挑战(负载电流的精确估计)与上面的讨论是相似的。

图68:轻载下检测电流与输出电流的关系以及

偏移和斜率误差边界曲线

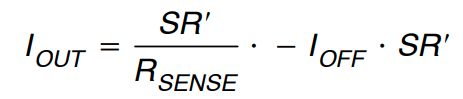

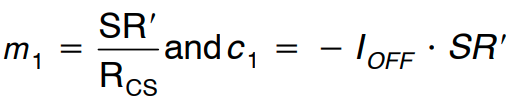

在默认电流检测精度(如产品数据表所示)下,负载电流的估计可能涉及到很大的误差系数。EOL 时的校准程序有助于提高期望负载范围内的电流检测精度。此过程包括测量两个已知输出电流下的检测电压,然后将该数据记录在微控制器的非易失性存储器中。由于在最终应用中,检测电压是“测量值”,负载电流是随后的“估计值”,因此公式14 需要重新整理如下:

(公式15)

(公式15)

这可以用下面的直线方程来表示。

(公式16)

(公式16)

其中  并且

并且

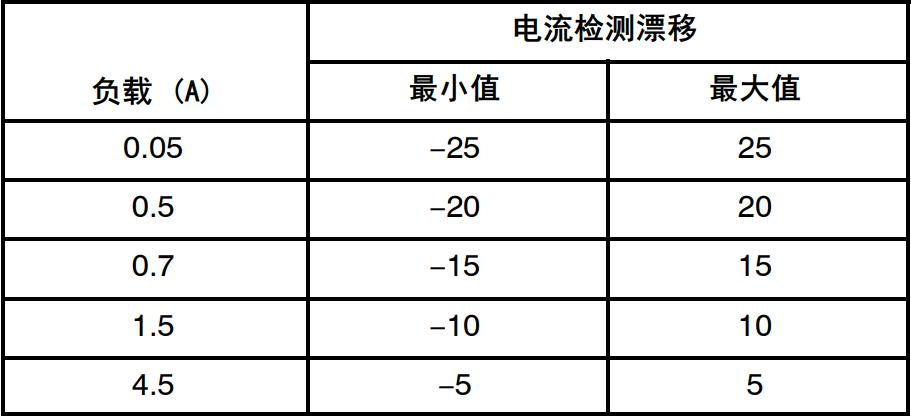

测量这条直线上的两点即可得出特定器件的斜率和截距值。一旦器件的这些值已知,就可以通过测量检测电压并代入校准的斜率和截距,以合理的精度估计任何其他负载下的输出电流。校准程序一般不在整个温度范围内执行(以节省测试时间、资源和微控制器存储器开销),因此与检测比相关的漂移误差仍然存在。以 NCV84045 的电流检测测量为例,电流检测比指定如下:

表2:电流检测比规格 - NCV84045

现在,测量两个负载电流下的电流检测电压,例如0.5A和4.5A,然后将这些值代入下面的公式,便可计算出斜率和截距。

(公式17)

(公式17)

校准程序要求将这些斜率和截距值存储在微控制器的存储器中。然后测量这些负载的检测电压,并使用该公式估计负载电流,从而消除斜率误差和截距误差。在使用寿命期间,温度循环和应力造成的电流检测漂移仍然存在。下表总结了 NCV84045 的电流检测漂移规格。该表表明,一旦校准,使用寿命期间的功率和温度循环所带来的漂移便在规定容差范围内,这些容差相当于根据测量的检测电压估算负载电流的相对误差。

表3:NCV84045的电流检测漂移规格

应注意,这里没有考虑检测电阻的温度可变性和容差,这会增加与估计负载电流相关的误差系数。此外,偏移误差的温度漂移也被忽略了,不过它非常小。因此,校准程序显著改进了负载电流估计。在某些情况下(需要减少 EOL 时的总测试时间的场合),也可以执行单点校准。这种技术“假设”公式 14 中的斜率(其与根据 ISENSE - ILOAD 曲线估算的差分检测比成反比)为典型值(由规格的中心 CS 比率定义),截距由具有典型斜率的单个测量点计算。但是,这种技术带来的电流检测改进不如上面讨论的两点校准法好。

研讨会预告

近年来,汽车行业的发展迅速,车身电子技术在车辆安全、智慧驾驶等方面扮演着关键的角色。安森美凭借其创新的技术,为汽车制造商提供完备的车身电子与解决方案。

直播主题

安森美车身电子方案:SmartFET控制器,电感式传感器及LED驱动器创新应用

直播时间

12月20日(周三)上午1000

直播介绍

本次研讨会将重点介绍安森美的三项重要技术:SmartFET、电感式传感器与LED。

SmartFET技术结合了功率MOSFET和eFuse保护组件的特点,在汽车车身电子系统中发挥着重要作用。我们将深入介绍SmartFET技术的原理和应用案例,并展示其在车辆电源管理、电池管理和电动车充电系统等方面的优势。

新一代电感式传感器NCV77320是一款先进的非接触式感应技术,用于车辆安全和驾驶辅助应用。此次研讨会将深入探讨NCV77320传感器的特点、应用场景以及其在汽车行业的潜在影响。

此外,我们还将介绍汽车LED串像素驱动控制器NCV78343。此控制器具有嵌入式开关,可控制串联LED灯串中的各个LED,专为汽车动态照明应用,特别是高电流LED而设计。

专家介绍

Qing Zhang

安森美产品营销经理

Daniel Bu

安森美应用工程师

Austin Shang

安森美应用工程师

点击文末的“赞”和“在看”,并发送截图和您的邮箱地址到后台,即可领取原版PDF文档哦~

点个星标,茫茫人海也能一眼看到我

原文标题:SmartFET模拟电流检测解析(相关研讨会预约中)

文章出处:【微信公众号:安森美】欢迎添加关注!文章转载请注明出处。

-

安森美

+关注

关注

32文章

1675浏览量

91997

发布评论请先 登录

相关推荐

2025电子设计与制造技术研讨会

DEKRA德凯举办照明产品新标准解析研讨会

飞腾成功举办散热技术应用发展研讨会

上能电气亮相2024分布式光储市场研讨会

CET中电技术与您相约2024广东高校绿色低碳校园建设研讨会

CET中电技术邀您参加2024第九届中国新型煤化工国际研讨会

启扬智能受邀参加2024恩智浦技术巡回研讨会

回顾:高云半导体成功举办22nm产品及方案研讨会

CET中电技术邀您参加中国分布式光储市场发展(南宁)研讨会

SmartFET模拟电流检测解析(相关研讨会预约中)

SmartFET模拟电流检测解析(相关研讨会预约中)

评论