在过去十年内,雷达传感技术开始逐步替代传统的汽车传感方式。雷达传感技术具有多项优势,例如可以进行远距离检测,具有更高的分辨率和精度。因此,雷达传感技术被广泛应用于驾驶安全功能、自动驾驶和高级驾驶辅助系统。

雷达技术能够直接测量对向物体的距离和径向速度,且在阴晴雨雪等各类天气状况下均不受干扰,这正好符合了欧盟新车安全评鉴协会 (NCAP) 的要求。随着汽车雷达市场的不断扩张,角雷达技术也得到了迅速发展。

角雷达安装在汽车前后四个角上,能够感应通过低带宽网络(例如控制器局域网灵活数据速率 (CAN-FD))发送的输出物体数据,以便雷达直接处理。角雷达可辅助许多应用,包括自动变道和侧向来车辅助、盲点检测、防撞、行人检测和车距预警。

然而,设计一款可靠的角雷达应用颇具挑战性,特别是在电源设计,因为雷达传感器通常需要特定的噪声和纹波水平、供电能力和散热来避免影响射频 (RF) 性能。

目前,角雷达应用中存在着三大电源设计挑战:

电源的尺寸。尺寸越小的电源可以提供更高的功率密度和能效,这样在设计中能够增加更多的元件,并带来额外的灵活性。由于汽车前后四角的空间有限,智能角雷达应用需要更小的电源解决方案尺寸。此外,缩小电源尺寸在保证相同功率的同时,还能降低整体系统成本。

雷达传感器的低纹波和噪声规格。纹波直接影响了电源的输出电压精度和噪声水平,继而影响系统整体的射频性能。虽然可以使用第二级电感器-电容器 (LC) 滤波器或者低噪声低压差稳压器 (LDO) 来抑制噪声杂散和纹波,但是使用这些元件通常会导致电源尺寸过大、温度过高,以及整体成本增加。

电源的温度。随着雷达电源尺寸越来越小,单位面积内产生的热量会越来越高,而高温会影响电源的完整性和使用寿命。如果雷达芯片过热,其运行速度会减慢,严重时,甚至可能导致整个系统关机。对于智能角雷达来说,这个问题更为重要。高温会影响雷达检测对向物体的距离和径向速度的能力。

PMIC 如何帮助解决电源设计挑战

与分立式方案相比,采用电源管理集成电路 (PMIC) 可以通过缩小解决方案尺寸并简化电源架构来解决实现功率密度的挑战。集成了时序控制电路的 PMIC 可以帮助监控温度,并能满足车辆安全完整性等级的所有等级要求。

其中,一种方法是在雷达单片微波集成电路上使用 3 个低噪声降压转换器和 1 个 5V 升压转换器 PMIC。德州仪器 (TI) LP87745-Q1 器件是专为雷达传感器设计的小尺寸 PMIC。

LP87745-Q1 的直流/直流开关有助于降低整体成本、抑制噪声杂散、降低纹波幅度,并实现 17.6MHz 的开关频率 (fsw)。这具有两大主要优势:

无需在每个电源轨上都放置第二级 LC 滤波器。由于高 fsw 大于雷达技术的中频,因此无需滤波器。

高 fsw 产生的纹波幅度更低,噪声杂散更少,因此更容易控制噪声水平。

由于无需增设外部 LC 滤波器和 LDO,LP87745-Q1 的热耗散更低,因此不会影响雷达芯片组的 RF 性能。LP87745-Q1 的温度水平可以管理电源的热耗散水平,从而保持了雷达芯片的完整性。

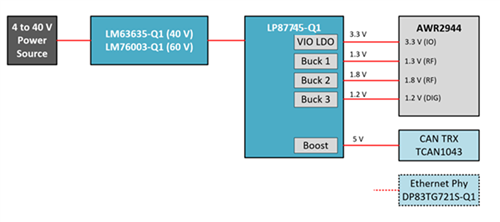

如图 1 所示,LP87745-Q1 支持为基于 CAN-FD 开发的雷达芯片组(例如 AWR2944)提供 1 个 5V 的电源轨。

图 1:LP87745-Q1 为适用于角雷达应用的

AWR2944 雷达芯片供电

结语

为了提高雷达应用的性能以及维护司乘安全,解决电源设计挑战至关重要。TI LP87745-Q1 器件可支持 ASIL C 级功能安全系统,无需增设电压监测器,即可更轻松地满足系统级的功能安全要求。LP87745-Q1 的新功能可有助于解决角雷达的电源设计挑战,并能够用于前置雷达、舱内雷达和级联雷达的设计。

审核编辑:汤梓红

-

电源设计

+关注

关注

31文章

1544浏览量

66704 -

德州仪器

+关注

关注

123文章

1747浏览量

141179 -

雷达

+关注

关注

50文章

2979浏览量

118267 -

PMIC

+关注

关注

15文章

346浏览量

109747

原文标题:技术干货|解决角雷达系统的 3 大电源设计挑战

文章出处:【微信号:tisemi,微信公众号:德州仪器】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

FPGA电源设计挑战:我可以使用PMIC吗?

PMIC解决方案简化您的多轨电源应用

多点电容触摸屏设计有哪些设计挑战?如何使用TTSP方案来帮助设计者面对这些挑战?

电源管理芯片(PMIC)在电路中的应用

介绍PMIC硬件电路相关的一些知识

电源管理IC (PMIC) 相关资料推荐

PMIC电源的相关资料分享

电源管理芯片PMIC的原理和使用方法

如何用Designs加快FPGA电源设计

如何访问imx8m mini中的PMIC_ON_REQ用户空间?

MAX16922汽车PMIC(电源管理IC)的布线准则

简化PMIC仿真设计 帮助工程师快速检查电路

什么是PMIC PMIC电源管理芯片典型应用案例

PMIC如何帮助解决电源设计挑战

PMIC如何帮助解决电源设计挑战

评论