欢迎了解

张秋 闫美存

中国电子技术标准化研究院

摘要:

为满足铜线键合拉力试验需求,从拉力施加位置、失效模式分类、最小拉力值以及试验结果的应用等4 个方面对国内外铜线键合拉力试验方法标准的技术内容进行对比分析,并提出国内试验方法的修订建议。

1 键合拉力试验方法标准现状

半导体器件需要利用引线键合方式实现芯片与基底或引线框架的电气连接,引线键合的质量直接影响器件的性能和可靠性,因此半导体器件的生产过程以及鉴定检验中,需要抽取一定数量的样品进行破坏性键合拉力试验,以评价键合工艺的质量和稳定性。

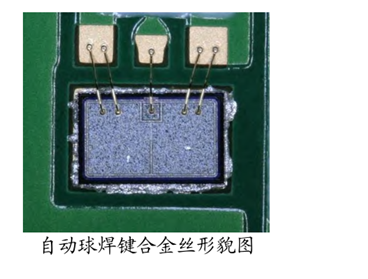

传统的内引线主要是金线和铝线,为降低成本,业界开发了铜线键合工艺,经过近 20 年的发展和应用,目前铜线键合技术已经得到广泛应用。与金线和铝线相比,铜线的硬度较大,键合时需要更大的能量,更容易产生金属间化合物,降低键合强度,因此需要对采用铜线键合的器件的键合强度进行严格的监测和考核。

国内目前参考 GB/T 4937.22—2018《半导体器件 机械和气候试验方法 第 22 部分:键合强度》 [1]条件 B“引线拉力 ( 双键合点 )”对铜线键合进行破坏性键合拉力试验,该方法转化自 IEC 60749-22:2002《半导体器件 机械和气候试验方法 第 22 部分 :键合强度》 [2] ,技术内容落后,并且缺少具体操作细节,已经无法满足铜线键合拉力试验的需求。

固态技术协会 (JEDEC) 于 2022 年 11 月发布了JESD 22-B120:2022《引线键合拉力试验方法》 [3] ,该标准提供了更多的技术细节,可以更好地指导铜线键合拉力试验。

GB/T4937.22—2018 条件 B“引线拉力 ( 双键合点 ) 和 JESD 22-B120 规定的破坏性引线键合拉力试验的原理相同,都是在引线下插入一个钩子,施加拉力将引线拉断,但在拉力施加位置、失效模式分类、最小拉力值以及试验结果的应用等 4 个方面存在较大差异,笔者将重点从这 4 个方面对这两项标准的技术内容进行对比分析。

2 拉力施加位置

GB/T4937.22—2018 条件 B( 双键合点 ) 对拉力施加的位置规定比较笼统,仅规定“在连接芯片或基底和引出端的引线下插一个钩子,尽量在引线中央施加拉力”。在实际操作过程中,引线材料、键合工艺和键合方式 ( 如标准键合、反向键合、多点键合 ) 都会影响引线的形状,很难确定引线中间位置。

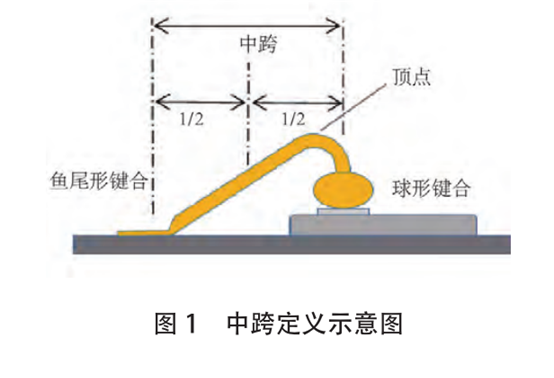

为解决该问题,JESD 22-B120 定义了“中跨”的概念,即两个键合点水平间距的中间点。见图 1。

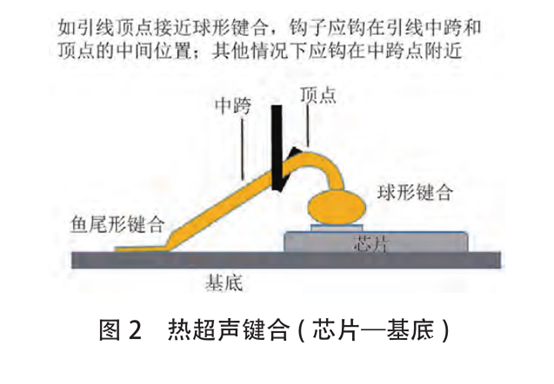

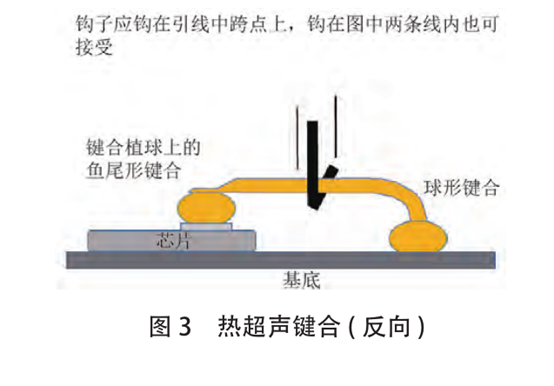

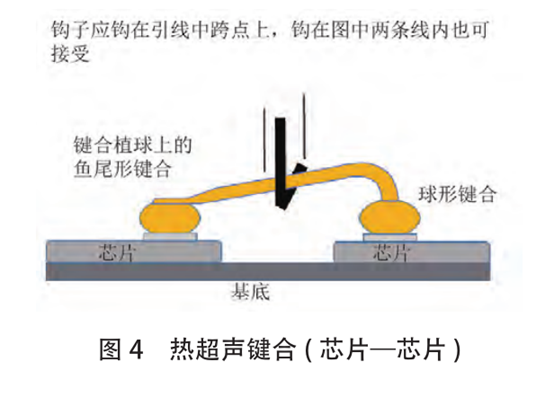

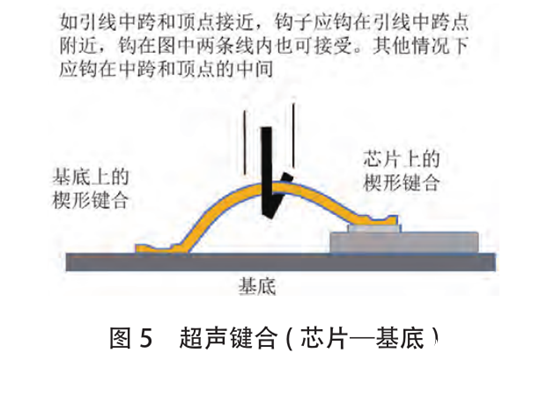

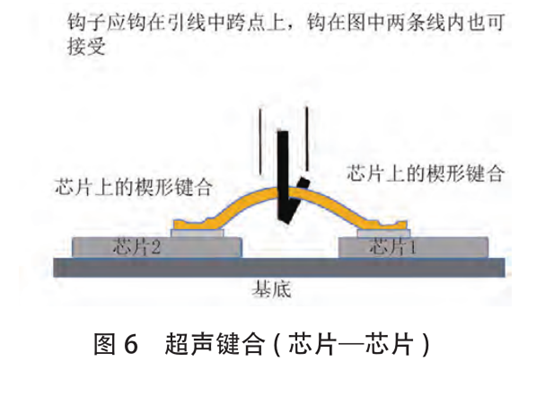

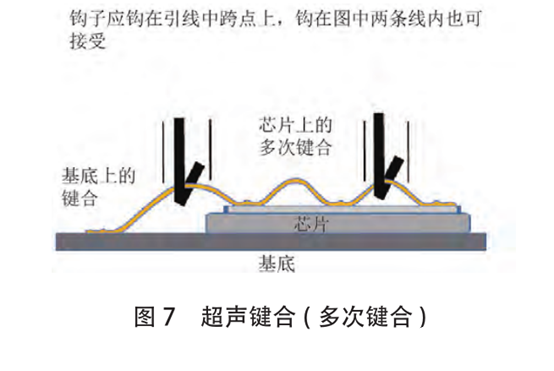

JESD22-B120 规定试验时钩子应钩在引线的中跨附近,为进一步提高可操作性,该标准提供了鱼尾形键合、超声键合 ( 芯片 - 基底 ) 等 6 种主要键合方式的拉力施加位置示意图,并配有详细的说明,见图 2~ 图 7。

3 失效模式的分类及排序

3.1 GB/T 4937.22—2018

GB/T4937.22—2018 将引线或键合点的失效模式分为以下 8 类 :

a. 引线在颈缩点断开 ( 由于键合工艺引起截面减小的位置 ) ;

b. 引线在非颈缩点断开 ;

c. 芯片上的键合 ( 引线和金属化层之间的界面 )失效 ;

d. 基底、封装接线柱或非芯片位置上的键合 ( 引线和金属化层之间的界面 ) 失效 ;

e. 金属化层从芯片翘起 ;

f. 金属化层从基底或封装接线柱翘起 ;

g. 芯片破裂 ;

h. 基底破裂。

上述失效模式分类存在的主要问题有:

(1) 失效模式分类是按照失效模式被认知的过程不断累积增加的,因此顺序比较混乱。

(2) 失效模式仅适用于标准键合 ( 即引线一端键合在芯片上,另一端键合在基板上 ),并不完全适用于反向键合、芯片—芯片键合、基板—基板键合以及多路键合等新型键合方式。

(3) 缺少图形示例,加上部分内容翻译的不准确,执行过程中容易引起误解。

3.2 JESD 22-B120

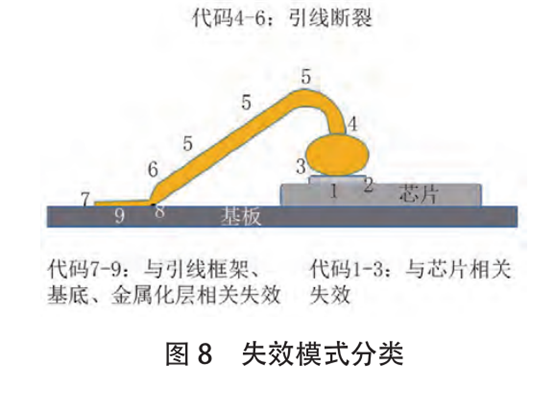

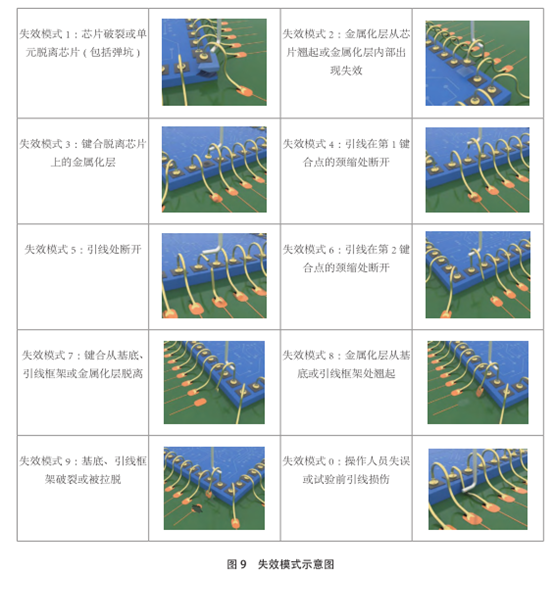

JESD22-B120 按照失效模式的位置顺序给出了10 种通用的键合拉力失效模式分类,并用数字代码的形式表示,见图 8。

●失效模式 0 :与操作人员失误或试验前引线损伤有关。

●失效模式 1、2 和 3 :与芯片相关失效。

●失效模式 5 :引线断裂。

●失效模式 6、7、8、9 :与引线框架、基底有关失效。

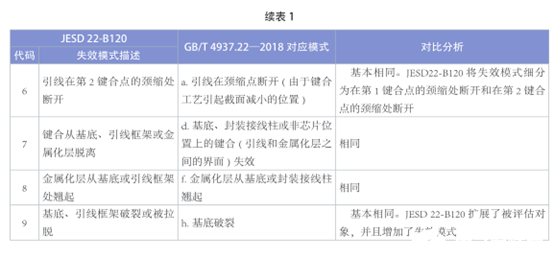

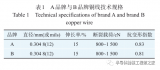

失效模式分类与 IEC 60749-22(GB/T 4937.22—2018) 的对应关系见表 1。

为便于操作人员更准确的理解失效模式的具体要求,JESD 22-B120 为每种失效模式提供了示意图,见图 9。

4 键合拉力极限值

半导体器件鉴定检验和生产过程监控需要选取样品进行破坏性键合拉力试验,并将拉力的数值与规定的极限值进行对比,以判定键合强度是否合格。

4.1 GB/T 4937.22—2018

GB/T4937.22—2018 转化自 IEC 60749-22:2002 《半导体器件 机械和气候试验方法 第 22 部分 :键合强度》,该标准规定的要求是基于 20 多年前的技术水平制定的,已无法满足当前铜线键合器件的键合拉力试验要求,就键合拉力极限值来看,主要体现在以下两点。

一是 GB/T 4937.22—2018 未规定铜线的键合拉力极限值,部分厂商参考该标准给出的金线键合拉力极限值用于对铜线的键合强度检验。由于铜线键合强度理论上优于金线,部分单位以金线键合拉力极限值为基础进行适当调整作为铜线的键合拉力极限值。例如,雷神公司以 2 倍金线键合拉力作为铜线键合拉力极限值。键合拉力极限判据的缺失导致目前行业对铜线键合强度的考核比较混乱。

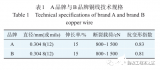

二是GB/T 4937.22—2018的表2仅给出了0.018 mm、0.025 mm、0.033 mm、0.038 mm 和 0.075 mm 5 种 直径的金线和铝线密封前和密封后的最小拉力值判据,其他直径的引线需要按照该标准中图 3给出的曲线来确定键合拉力的极限值。GB/T4937.22—2018 规定的引线直径数量较少,不能覆盖常用的键合丝直径,而且由于该标准中图 3 的精度较低,因此不同人员利用该曲线确定的拉力极限值往往存在一定的差异,容易造成争议。

4.2 JESD 22-B120

JESD22-B120 编制组对现有键合拉力判据对铜线键合的适用性进行了研究。现有键合拉力极限值是50 多年前基于少数几种直径的金丝和铝丝的拉力试验数据制定的,而且试验样品的键合工艺主要是超声键合工艺。此后,虽然键合技术在不断发展,铜线制作的键合丝成为市场主流产品,常用键合丝的直径由几十微米扩展到 600 多微米,键合工艺增加了热压焊和热超声焊,但判据并未进行过更新或重新验证。

JESD22-B120 编制组发现,业内长期按照金线的键合拉力判据作为铜线的键合拉力判据,未发生重大技术问题。如果针对铜线制定键合拉力判据,需要考虑到不同类型铜线材料 ( 纯铜或镀钯铜线 ) 的差异、不同键合界面的差异、不同键合工艺的差异,试验验证的工作量非常巨大。因此,JESD 22-B120 编制组决定采用金线的键合拉力判据作为铜线的键合拉力判据。

针对现有标准规定的引线直径数量较少、不能覆盖市场上主流产品这一问题,JESD 22-B120 编制组对金线、铜线和铝线常见直径进行了调查,并直接给出了 17 种常见直径键合丝的键合拉力判据。

按照 JEDEC 对标准技术内容的统一规定,试验方法仅规定试验方法,具体的判据由通用规范规定。2022 年 12 月,JEDEC 发布了 JESD 47《基于应力试验的集成电路鉴定要求》L 版[4] ,在该标准第 7 章增加了键合拉力的极限值判据。

目前市场上主流半导体器件的封装形式是塑封封装,而塑封器件开封可能会对键合丝或键合点造成一定的破坏,影响键合拉力试验的结果,因此JESD 47L 不要求进行开封后的键合拉力试验,未规定器件开封后的键合拉力判据。

JESD 47L规定的键合拉力判据见表 2。

5 增加对试验结果的应用指导

GB/T4937.22—2018 仅规定了试验程序和判据,未给出如何应用键合拉力试验结果相关的指导。针对这一问题,JESD 22-B120 提供了以下对试验结果的应用指导。

(1) 通用规范中规定进行键合拉力试验的目的是确认不可接受的键合 ( 即器件在寿命周期内可能会发生失效),因此理想的失效模式是键合丝被拉断(失效模式 5),这表示键合强度高于引线的强度。键合拉力的大小还受键合界面的材料成分、键合工艺条件的影响,因此标准规定的最小键合拉力值受远远低于实测值。因此,制造商应对键合拉力试验结果进行统计过程控制,对拉力值满足最小值要求但偏离正常平均值的产品进行分析并制定后续处理措施。

(2) 只有失效模式 5 是可以接受的。出现其他失效模式时均应分析出现失效的原因。出现失效模式4 和失效模式 6 时,建议首先从内引线材料和键合工艺方面分析原因。出现失效模式 1、2、3、7、8 和 9 时,建议除内引线材料和键合工艺外,还应该从键合界面分析原因。

6 下一步工作建议

铜线已经成为当前半导体器件主要的内部互联材料,铜线的键合拉力试验是评价器件内部互联质量的关键技术手段。现行国家标准 GB/T 4937.22—2018 规定的键合拉力试验方法已经不能满足铜线键合的质量评价需求,建议参考 JESD 22-B120 的技术要求,从拉力施加位置、失效模式分类、最小拉力值以及试验结果的应用等方面对该标准的技术内容进行研究,并尽快开展 GB/T 4937.22—2018 的修订工作。

审核编辑 黄宇

-

半导体

+关注

关注

334文章

27305浏览量

218168 -

键合

+关注

关注

0文章

60浏览量

7865 -

铜线

+关注

关注

2文章

56浏览量

16818

发布评论请先 登录

相关推荐

国内外塑封器件声扫试验标准现状及问题

电池挤压试验——锂电池安全测试标准,电池挤压试验机

功率模块铜线键合工艺参数优化设计

国内外铜线键合拉力试验方法标准对比分析

国内外铜线键合拉力试验方法标准对比分析

评论