摘要:论述了传统的集成电路装片工艺面临的挑战以及现有用 DAF 膜 ( Die Attachment Film ,装片胶膜)技术进行装片的局限性;介绍了一种先进的、通过喷雾结合旋转的涂胶模式制备晶圆背面涂覆膜的工艺,将其同现有的 DAF 膜的性能进行了对比,并对采用这种方法的封装工艺的划片、装片等后续关键工序及其变更作了详细的描述;对于影响晶圆背面涂覆质量的各个关键因素也做了重点说明,并对相关的可靠性问题做了简单的分析。

伴随着封装尺寸的进一步缩小,传统的半导体装片技术面临着巨大的挑战。其技术劣势主要体现在:

(1)装片的胶水会在芯片的周围形成溢出,这种溢出会极大地增加芯片所占的面积,这就要求对装片点胶量要有严苛的控制;

(2)由于树脂的流变力学特性,芯片必须保持一定的厚度以防止装片所用的胶水沿着芯片的边缘溢到芯片的上表面;更为严重的是这有可能沾污芯片的键合区域或芯片上其他不允许沾污的部分;

(3) 当装片的芯片厚度小于 100 μm 或更薄的时候,直接用装片的吸嘴去吸取一颗没有机械支撑膜的芯片会变得非常困难,因为应力可以很轻易地使芯片变形甚至碎裂,从而使产品报废;

(4)装片工艺对于胶水的分配,无论是在点胶量还是在点胶位置上控制要求更高,都需要更精密的设备以及更多的工艺控制时间;而点胶参数的任何变化都有可能引起显著的胶量变化。

利用预制式干化装片膜 DAF (Die Attach Film) 的装片工艺是目前业界比较流行的一种装片技术,这种技术很好地解决了传统的装片工艺、特别是薄片堆叠装片(芯片片厚 <100 μm)中遇到的挑战。DAF 是一种预制的干化胶膜,有特定的厚度,在划片之前就黏在晶圆的背面。新一代的DAF 胶带更是将划片膜与 DAF 膜合为一体,称之为 DDF(Dicing & Die Attach Film)。晶圆装贴在这种膜上之后,被切割成合适的芯片尺寸并装架在装片机上。当装片机的吸嘴吸取芯片时,DAF 的胶膜会黏在芯片底部被一同拾取。在适当的装片温度及装片压力下,芯片被贴在框架或基板上。由于胶膜保持了最小的流动状态,胶的溢出部分以及芯片的倾斜量都可以忽略不计,而黏接层的厚度也可以很精确地控制。

虽然这种方法现在已经非常广泛地用于堆叠装片工艺,但是制备这种胶膜的成本始终高于普通胶水的应用。而且,更重要的一点是,特别厚的胶膜需要特别地定制,不是每种所需的厚度都可以轻易地得到。

近年来,在表面贴装工艺中用于印刷锡膏的丝网印刷技术也被广泛地用于晶圆背面的胶水涂覆工艺,胶水凝固后晶圆就可以如同黏贴了 DAF膜一样等待处理或进入下一道工序。虽然这种技术的成本比 DAF 要低,但这种方式制备的胶膜厚度通常在 20 μm 以上,要想得到厚度小于 20 μm的胶膜,使用这种方法几乎是无法做到的。

本文介绍的一种采用在线制备的方式、利用喷 雾 与 旋 转 模 式 进 行 晶 圆 背 面 涂 覆 的 工 艺(WBC),可以很好地解决上述问题,大大提高了芯片准备工艺(D/P)的柔性,降低了装片的成本。

1 晶圆背面涂覆( WBC )的材料与关键工艺

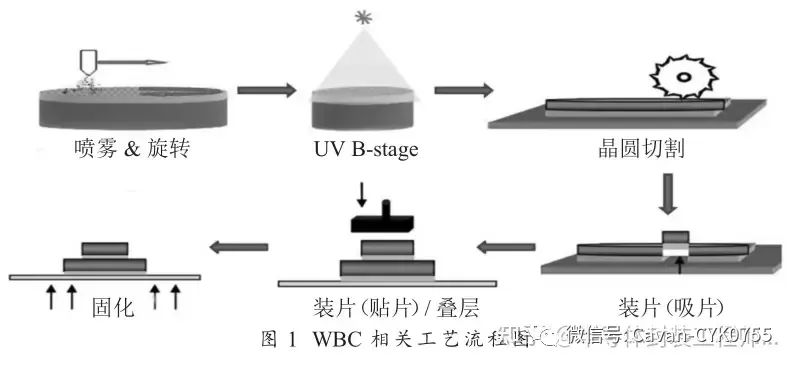

晶圆背面涂覆系统的工作流程大致为:将减薄后的晶圆放置在工作台上,自动对位结束后,系统利用真空将晶圆固定在吸盘上并移入涂覆工作站;接着吸盘开始以一定的速度旋转,当达到工艺要求的转速后,喷胶头从晶圆中央开始喷射雾化的胶水,并同时沿半径方向向晶圆边缘移动;当涂覆结束后,工作台将晶圆移动到 UV 工作站,在那里胶水被 UV 照射后进行 B-Stage 半固化,之后整个晶圆连同胶膜作为一个整体,流入晶圆切割、装片及固化工序;相关的工艺流程如图 1 所示。在这种晶圆背面涂覆技术中,会使用特殊设计的胶水,这种胶水在涂覆到晶圆背面后是以 UV 照射的方式进入半固化状态(B-Stage)从而失去部分黏性。

下面对影响这种晶圆背面涂覆质量的材料与相关工艺逐一说明。

1.1 材料

作为晶圆背面涂覆的材料,需要同时具有以下特性:

(1)半固化之前应保持较低的黏度,确保胶水雾化的效果;

(2)适当的熔融黏度,以确保装片工艺质量;

(3)半固化之后保持较低的弹性模量,以防止晶圆变形;

(4)半固化之后保持较低的弹性,保型性较好;

(5)装片完毕进行热固化后,应在与基板 / 框架的结合面上以及与硅片的结合面上保持足够的剥离强度和剪切强度。

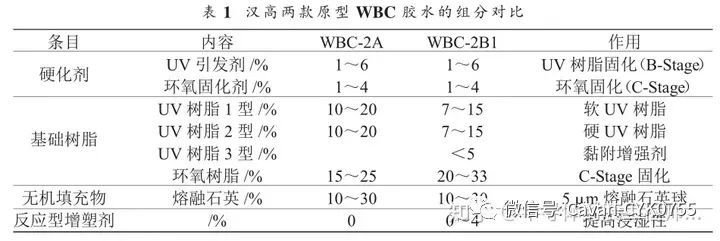

WBC 胶水的成分配比对 WBC 胶水的性能起着决定性的作用。部分关键成分的少量变化可以大幅影响胶水的可喷涂性以及固化之后的物理特性。这部分的工作往往需要胶水供应商与设备供应商共同努力,反复试验来完成。以汉高公司与诺信 Asymtek 公司共同为 WBC 工艺开发的两款原型 胶 水 WBC-2A ( 型 号 :CDA14665-64) 及WBC-2B1(型号:CDA14665-64-M2) 为例,同为WBC 的原型胶水,WBC-2B1 相对于 WBC-2A 添加了 4%左右的黏附增强剂和小于 4%的反应型增塑剂,二者组分对比如表 1 所示。

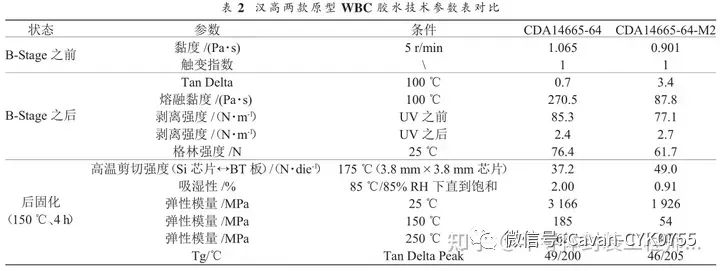

表 2 显示了二者的技术参数对比,从中可以看出,相对于 WBC-2A 原型胶水,WBC-2B1 原型胶水通过增加部分增塑剂及黏附增强剂的方式,使得胶水对于硅和阻焊层的黏接强度大幅度提高,与此同时,半固化之后的弹性及弹性模量均得到了有效的降低。Tan Delta 参数的显著提高表明胶水的保型性也得到了很大的改善。

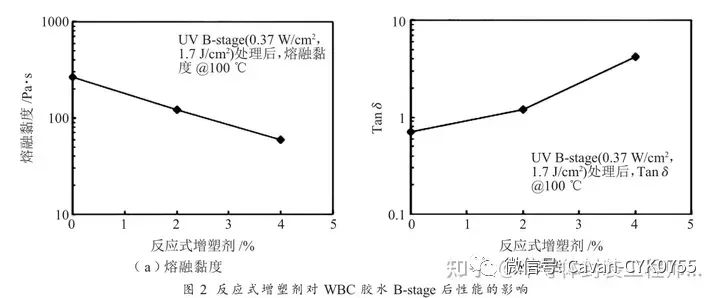

图 2 显示了这两种胶水在适当添加反应式增塑剂的情况下,半固化之后的相关性能变化

数据。

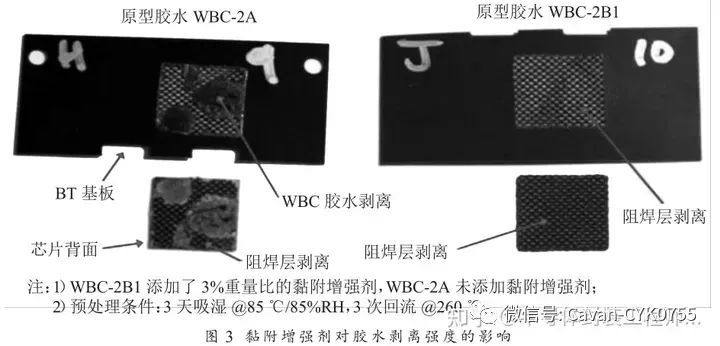

图 3 显示了黏度增强剂对于 WBC 胶水黏附性能的影响。从图 3 可以看出,在通过三天吸湿试验(试验条件:温度 85 ℃,相对湿度 85%)并经过三次回流试验(回流温度 260 ℃)之后,经过黏附增强剂改良后的原型胶水 WBC-2B1,抗剥离的强度得到了大幅度的提升,以至于整个胶水区未发生任何剥离,所有剥离均发生在阻焊层与 BT 基板的界面上。而未经添加黏附增强剂的原型胶水WBC-2A,部分剥离破断发生在胶水内部,部分发生在阻焊层与 BT 基板之间。

1.2 喷雾与旋转

喷雾涂覆是利用点胶阀的高速喷嘴在压缩气体的配合下将胶水雾化,在晶圆背面形成连续的涂覆膜。

旋转涂覆通过点胶阀的喷嘴将一定质量的涂覆材料滴在晶圆中央,在晶圆的高速旋转下,由于离心力的作用,胶水自中央向圆周方向扩散。这种工艺被广泛地运用于重复制备一致性好的微米级的薄膜。

而喷雾与旋转是一种结合了喷雾及旋转模式的涂覆技术,该种技术在 Nordson Asymtek 以及Musashi 等多家点胶机供应厂商的产品中均有提供。这种技术结合了喷雾涂覆和旋转涂覆两种工艺的优点,可以很好地控制胶水的均匀性,保证胶水厚度的可复制性,解决了滴胶、气泡、凹坑、流挂等质量问题。

在喷雾和旋转涂覆工艺中,有几个控制点非常关键。本文以 Nordson Asymtek 公司的 S930 点胶机结合 DJ2X00 点胶阀为例,对此进行相关的说明。S930 点胶机是 Nordson Asymtek 公司开发的一款成熟的高精密度点胶机,配合合适的点胶阀,胶量可以控制在每个胶滴 1 nl。而 DJ2X00 点胶阀采用了该公司专利技术的高精密胶量控制机构,可以确保胶阀关断迅速,喷胶胶量稳定,没有拖尾。该点胶阀同时具有内置式加热器,可以均匀

而稳定地预热胶水,降低胶水黏度,提高雾化效果,进一步提高喷胶胶量的一致性。

1.2.1 胶水的点胶温度

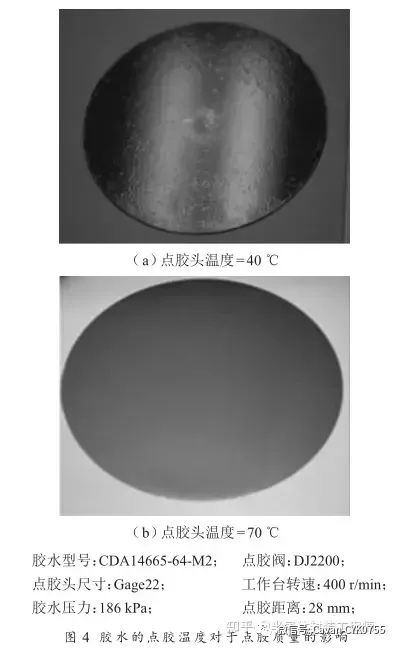

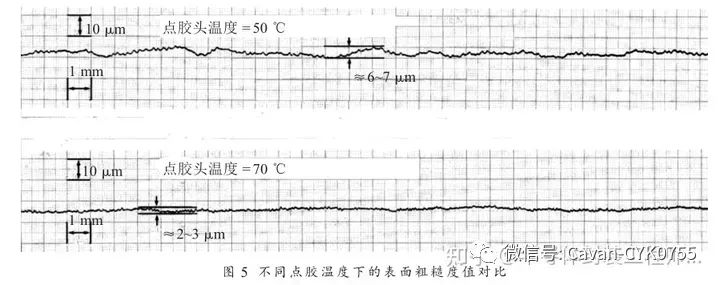

胶水的点胶温度对于点胶质量的影响非常重要。不同的胶水对于点胶温度的要求也各不相同,但总的原则是在低于胶水固化温度的安全温度下,适当提高胶水的点胶温度,以降低胶水的黏度。胶水黏度的降低,可以大幅提高胶水的雾化效果,提高胶水涂覆的均匀性,特别对于胶水固化后的表面粗 糙 度 的 影 响 尤 其 明 显 。图 4 显 示 了 汉 高CDA14665-64-M2 胶水在不同的点胶温度下完成涂覆,B-stage 半固化之后的表面质量情况。通过目测就可以看到,CDA14665-64-M2 在点胶头温度设置为 70 ℃的条件下,雾化效果非常充分,胶水在UV 固化达到 B-Stage 之后,表面光滑,而当点胶头温度设置为 40 ℃的情况下,由于黏度较大,雾化效果不理想,单颗雾化颗粒较大,B-stage 之后表面凹凸明显,无法达到后续工序的要求。通过利用 Sur-fcom 表面测试仪进行表面粗糙度测试可以看到,当点胶头温度设置为 50 ℃时,表面粗糙度 Rz 在6~7 μm;在其他工艺条件均未优化的情况下,仅将点胶头温度提高到 70 ℃时,表面粗糙度 Rz 就可以缩小至 2~3 μm,效果非常明显,如图 5 所示。

1.2.2 旋转速度

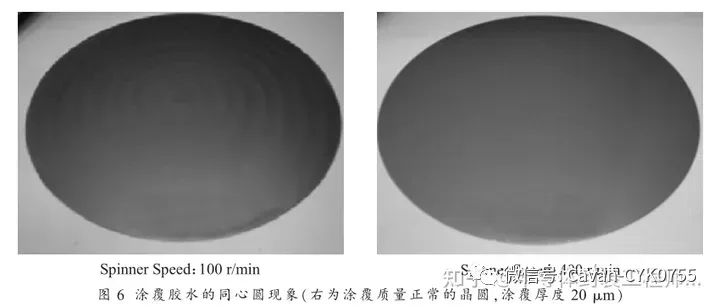

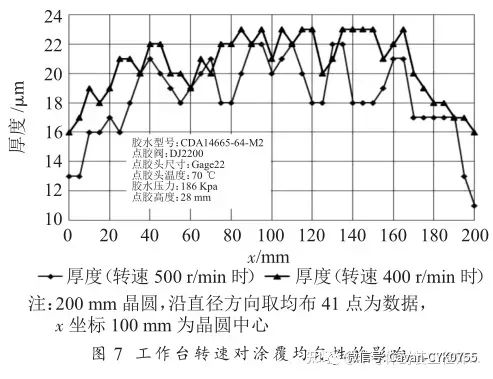

工作台的旋转速度也是影响涂覆质量的重要参数之一。由于离心的作用,过快的旋转速度一方面会造成胶水的浪费,另一方面容易引起晶圆边缘与晶圆中央的胶水厚度差过大;而过慢的转速,在点胶头沿着径向进行喷涂的过程中,会出现胶水厚薄交替变换的同心圆现象,可能引起涂覆厚度超差的问题。如图 6 所示,在其他工艺参数相同的情况下,当工作台的旋转速度降至 100 r/min,会出现明显的同心圆现象;随着转速的提高,同心圆现象逐渐减轻直至消失,但在晶圆半径方向会明显出现胶水厚度逐渐变薄的情况导致胶膜厚度超差,如图 7 所示。

1.2.3 喷胶头运动方向

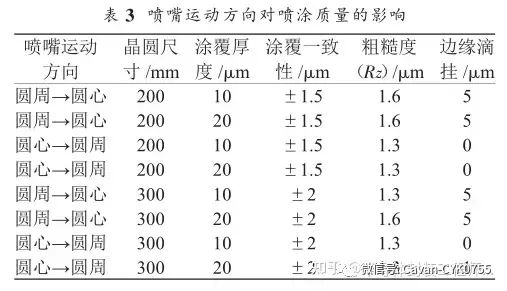

在喷雾与旋转的涂覆模式中,在工作台旋转的同时,通常需要点胶头沿着半径方向移动。试验证明,在工作台以一定转速旋转的情况下,在喷雾的过程中,点胶头从圆心向圆周方向移动与点胶头从圆周向圆心方向移动,二者对于表面粗糙度及涂覆厚度一致性的影响没有明显的区别,但点胶头从圆心向圆周方向运动的模式,可以显著改善晶圆周边的滴挂现象,相关数据见表 3。这是由于在喷胶过程中,如果点胶头沿着圆周向圆心方向移动,由于离心力和表面张力的共同作用,胶水向晶圆边缘堆积的趋势非常明显;而当点胶头沿着圆心向圆周的方向移动进行喷涂时,先附着在内圆区域的胶水由于表面张力,会对后落下的胶水起着向内的牵引作用,这样部分抵消了由于工作台旋转造成的离心力,从而使晶圆边缘的滴挂情况得到改善。

1.2.4 厚度修正

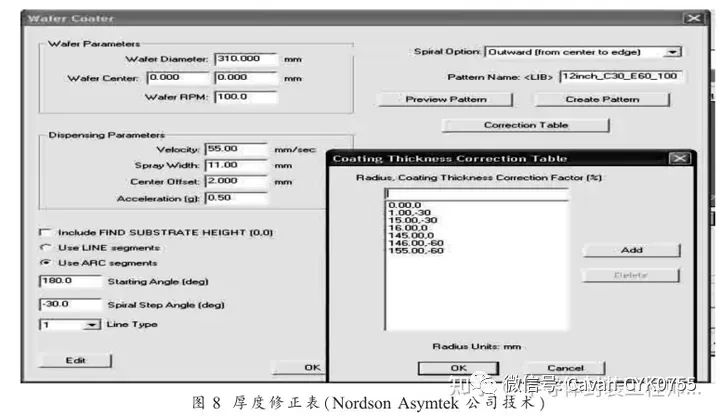

喷雾与旋转的涂覆模式,一方面点胶头沿着半径方向向晶圆边缘移动,另一方面工作台以一定的速度旋转,理想状态下喷胶轨迹是以一种螺旋线的方式展开。由于各种胶水的特性不同,各个圆周上的线速度的差异,各个设备供应商为了满足涂覆厚度均匀的要求,在采用喷雾与旋转进行涂覆作业时,设备都会提供一种类似厚度修正表的机制,对点胶头在半径方向上的各个区段上的移动速度及停留时间进行精细地控制,使得工程人员可以根据胶水的特性,有机会利用编程的方式,调整各段参数,尽可能快地达到喷涂质量要求。图 8 显示的是 Nordson Asymtek 公司的相关技术,其关键的控制手段主要在两个方面。

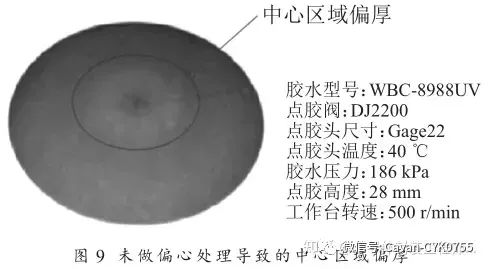

(1) 对于喷雾的起始位置需要做一定的偏心处理。由于圆心附近线速度较低,胶水不容易散开而出现堆积的效应,从而出现晶圆中心位置胶水偏厚的情况,如图 9 所示。为了避免出现这种问题,设备需要提供相关参数(Center Offset)对喷胶的起始位置做偏心处理;

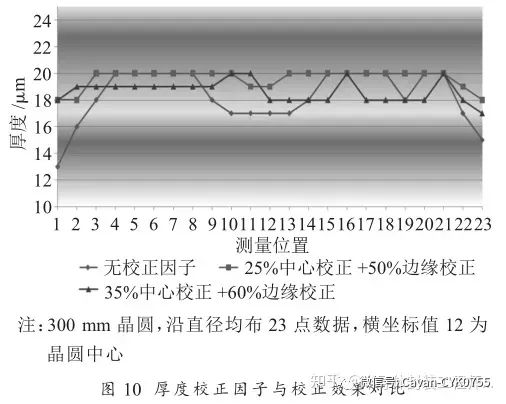

(2)在设定点胶头沿半径方向的基本移动速度之上,提供分段调整厚度补偿的方法,由设备自动计算出各部位需要停留的时间和移动速度,通过几次迭代就可以得到较为理想的厚度一致性。图 10 显示了采用这种修正表技术后,胶水厚度一致性的变化。从图中可以看到,采用这个修正表技术,可以很好地解决晶圆中心胶水偏厚、晶圆边缘胶水偏薄的情况。

1.3 B-Stage 半固化

在 WBC 胶水涂覆结束之后,需要对 WBC 涂覆胶水进行 B-Stage 半固化处理,使胶水得以保持喷胶结束之后的厚度一致性状态并暂时失去大部分的黏性,以便于经过涂覆的晶圆转入下道工序进行其他的工艺处理。在利用 UV 灯照射进行B-stage 半固化处理时,需要密切关注两个要点:

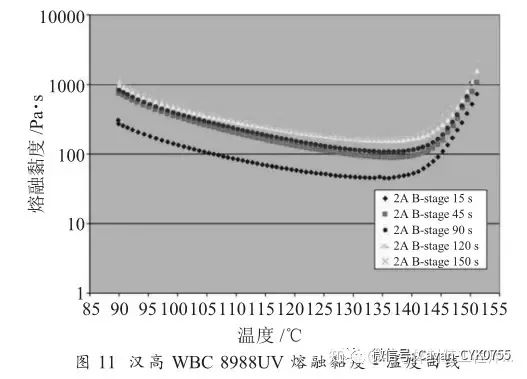

(1)UV 的剂量(Dose)对于 B-stage 熔融黏度的影响及优化。当 UV 照射强度一定的情况下(如UV 灯型号、数量、照射距离皆为定值),只需要通过改变照射时间,就可以改变 UV 的剂量(Dose)。UV 的剂量不同会改变胶水的熔融黏度 - 温度曲线。为了尽可能兼容现有的装片(D/B)工艺,通常会要求 B-Stage 处理过的胶水在 100 ℃时,其熔融黏度应该在 100~200 Pa·s。图 11 显示了当采用冷光源 UV 灯对喷涂的汉高 WBC8988UV 胶水在 14 mW/cm 2 固定光照强度下进行 B-stage 半固化处理后,不同的 UV 剂量对于胶水熔融黏度 -温度曲线的影响。当 UV 照射时间在 15~45 s 区间时,由于胶水熔融黏度过低会导致后续的装片工艺(D/B)及其固化工艺稳定性变差。

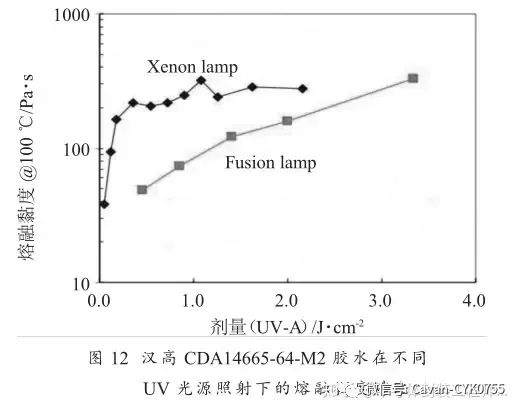

(2)UV 灯类型的选择。在选择 UV 灯类型时,温度是一个必须考虑的因素。汞灯型的 UV 灯由于温度非常高,即便带有红外过滤装置,在对 WBC胶水进行半固化处理时,晶圆表面的温度也常会高达 180 ℃,这会导致 WBC 胶水直接进行最终的热固化反应。因此,在 UV 光源波长一致的情况下,通常需要选择冷光源或者脉冲式光源,以减少温度的影响,确保 B-stage 半固化工艺的质量。图 12 显示了汉高的 WBC 原型胶水CDA14665-64-M2 在汞灯型 UV 光源(Fusion)及脉冲式 UV 光源(Xenon)照射下不同的表现。可以看出 Xenon 光源具有明显的优势,在快速固化之后,多余剂量的照射不会引起胶水的进一步硬化。而胶水在 Fusion 光源的照射下,由于温度的不断升高而发生了最终的热固化反应,导致硬度不断上升直至完全固化。

1.4 晶圆切割

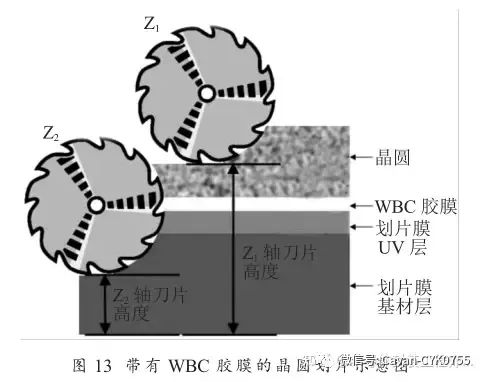

如图 13 所示,与普通的带有 DAF 膜的晶圆切割一样,WBC 划片工艺及优化主要有以下几个关键因素:

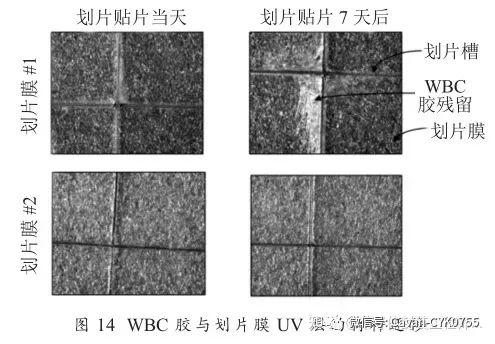

1.4.1 UV 划片膜的选择

与使用目前业界主流的几家 DAF 生产厂商的货架商品一样,在使用 WBC 胶水制备的背面涂覆膜时,需要确认 WBC 胶膜 B-stage 半固化处理之后与划片膜 UV 层的黏接性,确保黏接的强度足够抵抗划片过程中由于切割、水压等因素造成的剥离效应。除此之外,由于经常存在晶圆划好片之后长期留在 UV 划片膜上的情况,特别是多芯片晶圆的用户,因此确认 UV 划片膜的 UV 层同 WBC 胶膜之间的材料迁移情况,以及 UV 划片膜同 WBC 胶膜黏接力随时间推移的稳定性是挑选 UV 划片膜的一个重要考虑因素。图 14 显示的是同一种WBC 胶与两款不同的 UV 划片膜在贴片后的材料迁移情况,划片膜 #1 经过 7 天静置后出现了明显的 WBC 胶残留在 UV 划片膜上的现象,严重影响装片工艺的吸取芯片(Pick-up)的稳定性,而划片膜#2 则表现非常稳定,几乎没有变化。

1.4.2 划片的工艺参数优化

与带 DAF 的晶圆划片一样,需要调整工艺避免碎屑、毛刺、芯片崩边等不良情况的产生。根据业界的经验,以双刀划片机为例,第二把刀片(Z 2 )最后切入划片膜的深度对于装片时的芯片吸取影响非常大,因此需要特别关注。

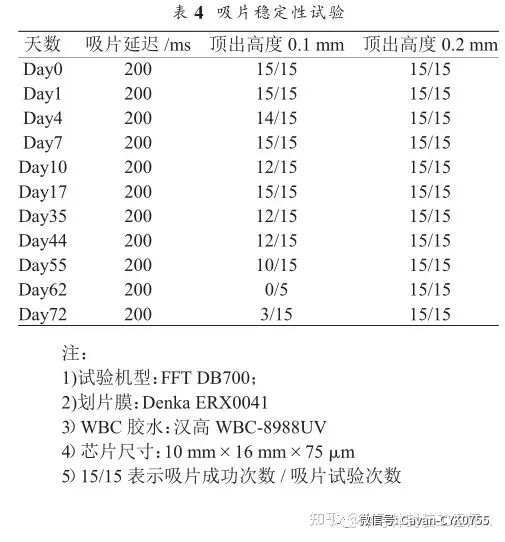

1.5 装片

与使用目前业界主流的几家 DAF 生产厂商的货架商品一样,装片工艺也是主要从两个部分进行优化:第一部分是从切割开的晶圆上吸取芯片的问题,主要从装片机的吸嘴与顶针配置、顶出高度、吸取时间等几个方面进行优化。需要特别注意的是,在将 WBC 技术导入时,需要进行芯片吸取的稳定性测试,以确保同一个工艺窗口不需要随着存放时间的推移而改变。表 4 显示了采用汉高 WBC-8988UV 背面涂覆胶水的晶圆黏贴在Denka 划片膜 ERX0041 后随着时间的推移对装片机吸片稳定性的影响,从表中可以看出,当吸片延时同样为 200 ms 的情况下,在装片机顶出高度设置为 0.1 mm 时,一个月之后的吸片稳定性即开始出现变差的情况,3 个月之后已经几乎无法工作;而同等条件下的 0.2 mm 的顶出高度却可以保持良好的工作稳定性。

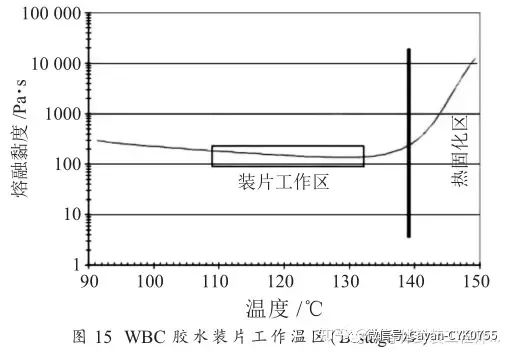

第二部分是吸嘴将带有 WBC 胶膜的芯片黏贴到基板 / 框架上的过程,主要需要考虑装片时基板 / 框架的温度、装片压力等参数。有数据表明,装片时间对于在常温下的剪切强度有显著影响,而装片温度对于高温剪切强度(150 ℃)起着决定性的作用,但为了实现装片工艺的可行性,需要装片温度的工艺窗口设置在确保胶水黏度在100~200 Pa·s 的范围内。如图 15 所示。

1.6 固化

WBC 的胶水在装片完成之后,需要进行烘烤固化,以提高黏接强度使其足以应对后工序的引线键合以及模封。由于基板、WBC 胶水及芯片的热膨胀系数不能完全匹配,在温度的作用下,装片之后的基板容易产生较大的翘曲。通常情况下,随着固化温度的提高,翘曲会随之增大。这种状况有可能会导致键合工艺由于翘曲而无法工作的情况。因此,需要对固化工艺进行优化,以使产品在翘曲和胶水黏接强度之间取得平衡。

2 可靠性

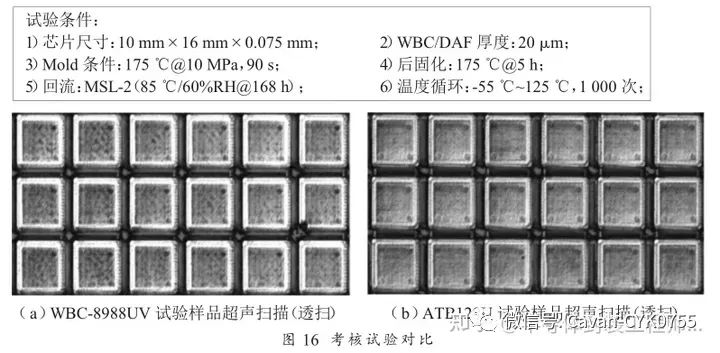

可靠性是采用 WBC 胶水技术时必须关注的另一个重要问题。通过胶水供应商的配方调整以及封装工艺参数的优化,利用 WBC 技术的产品同采用普通 DAF 技术的产品在可靠性方面几乎一 致 。图 16 显 示 在 相 同 的 条 件 下 , 汉 高WBC8988UV (WBC 胶 水) 同 汉 高 Ablestik ATB120U(货架 DAF 产品)通过潮湿灵敏性等级考核(MSL-2)的情况,从超声扫描的检测结果来看,二者均未发生分层等失效情况。

3 存在的问题

为了提高胶膜的成型性能,需要在胶水中掺入无机添加物(主要是 5 μm 以下的熔融石英)。但是这一类的添加物无法被诸如丙酮之类的溶剂溶解,因此它们很难从喷胶阀体内清除干净,这样会严重影响涂覆的性能。在最为严重的情况下,会直接导致阀体胶路的堵塞。如何在确保胶膜成型性能的前提下,减少添加物的比重并提高清洗效率,将是该技术能否实现量产化的一个问题。

4 结束语

本文论述的晶圆背面涂覆技术,无论是在满足不同胶层厚度需求,还是成本控制方面相对于现在通行的 DAF 方式,都有着明显的优势:相关的统计显示,通过这种方法每颗芯片胶水的成本相对于使用 DAF 膜可以降低 20%~30% ,而且可以根据客户的需要轻松地控制黏胶层的厚度,而在产品质量及可靠性方面几乎与货架 DAF 膜产品一致。该技术的下一步工作重点是如何将其嵌入现在常用的减薄系统中,从而使得该技术在封装领域更加具有吸引力。

-

集成电路

+关注

关注

5388文章

11554浏览量

361915 -

晶圆

+关注

关注

52文章

4917浏览量

128018 -

IC封装

+关注

关注

4文章

185浏览量

26730

发布评论请先 登录

相关推荐

晶圆背面涂覆技术在 IC封装中的应用

晶圆背面涂覆技术在 IC封装中的应用

评论