碳化硅助力实现 PFC 技术的变革

作者:Wolfspeed 产品市场经理 Eric Schulte

碳化硅(SiC)功率器件已经被广泛应用于服务器电源、储能系统和光伏逆变器等领域。近些年来,汽车行业向电力驱动的转变推动了碳化硅(SiC)应用的增长, 也使设计工程师更加关注该技术的优势,并拓宽其应用领域。

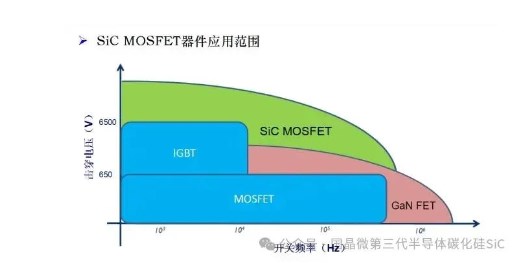

选择器件技术

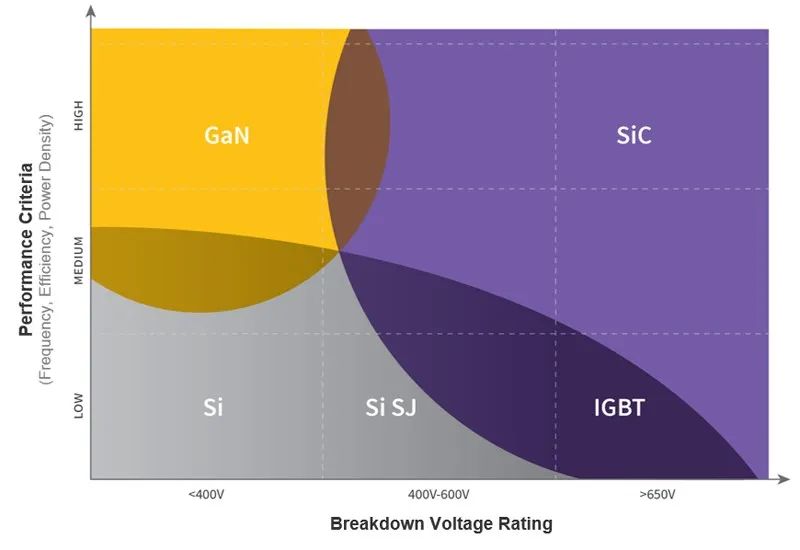

无论应用领域如何,每个电源设计都是以回答一些相同的基本问题着手进行的:输入电压、输出电压和输出电流分别是多少?接下来,设计人员要考虑他们力图在最终产品中实现的性能标准。目前,电源设计人员可以利用多种器件来满足这些标准,包括氮化镓(GaN)、碳化硅(SiC)和各种基于硅(Si)的技术,如 MOSFET、绝缘栅双极晶体管(IGBT)和超级结(SJ)器件(图 1)。

图 1:这些技术都有各自的优势和最适用的应用领域

当额定击穿电压低于 400 V,且设计要求以低于 1 kW 的功率进行相对低频率的操作时,硅(Si)通常是一个不错的选择。在制造 USB 充电器等需要高开关频率以减小磁性元件尺寸的紧凑型应用时,氮化镓(GaN)是一个极佳的选择。在功率超过 1 kW、低频率条件下的额定电压介于 600 V 至 1,700 V 的情况下,IGBT 可与碳化硅(SiC)考虑一同使用。不过,对于更高的开关频率或更高的功率密度而言,碳化硅(SiC)是最佳选择。

选择的中心

在图 1 中,多个选择间形成的中心位置位于中等偏高的电压和开关频率。然而,碳化硅(SiC)的高效率使其成为一个令人信服的选择,因为对于物料清单成本和运营成本的权衡可能是一个决定性的因素。

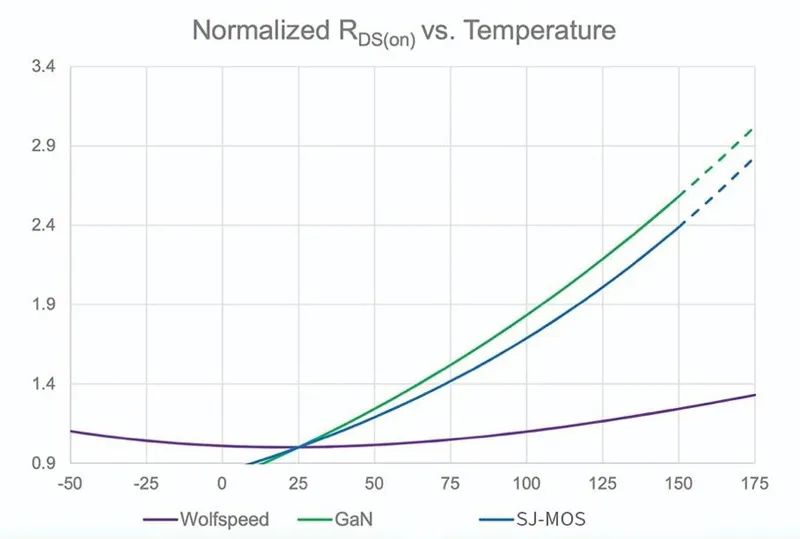

Wolfspeed 碳化硅(SiC)器件具有极低的导通电阻,这意味着导通损耗低且效率高。在这方面,与硅(Si)和氮化镓(GaN)相比(图 2),碳化硅(SiC)在所有应用中均优于其他技术。该材料自身特性使得导通电阻随温度的波动小,而氮化镓(GaN)和硅(Si)的 RDS(ON) 则比室温下的额定值增加 2.5 倍或更多。

图 2:Wolfspeed 碳化硅(SiC)器件

可在很宽的温度范围内保持稳定的低 RDS(ON)

实现 PFC 技术的变革

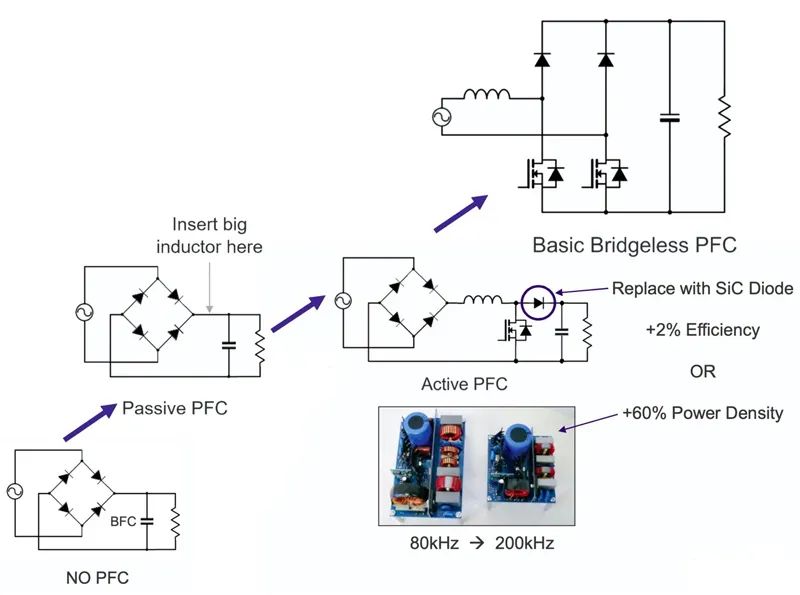

现代电源整流器是从简单的桥式整流器发展而来的,这种整流器只需要一个“大法拉电容器”来平滑直流输出。增加的无源功率因数校正(PFC)阶段通常带有一个工频频率的 LC 滤波器。这种方法适用于对效率和尺寸没有严格要求的相对低功率的应用(图 3)。

图 3:全桥整流器从简单的无 PFC

发展到基本的无桥 PFC

如今,大多数开关电源中,升压转换器在二极管整流桥之后作为主动 PFC 使用,其开关频率比工频频率高几个数量级,因此可以使用更小的电感器和电容器。根据具体应用,在有源 PFC 电路中用碳化硅(SiC)二极管取代硅(Si)基二极管可将能效提高两至三个百分点。

另一方面,将开关频率从 80 kHz 提高到 200 kHz 可以缩小外形尺寸或提高功率密度达 60%。一般来说,提高开关频率有助于缩小电感器的尺寸,并且减少电感器的铜损耗。

然而,当频率从 200 kHz 提高到 400 kHz 时,铜损耗趋于平稳,而电感器磁芯损耗则持续增加。其结果是收益递减,尺寸缩小 10% 至 15%,功率损耗则增加 10% 至 15%。对于那些必须缩小尺寸的应用,这或许是一个可以接受的折衷方案。

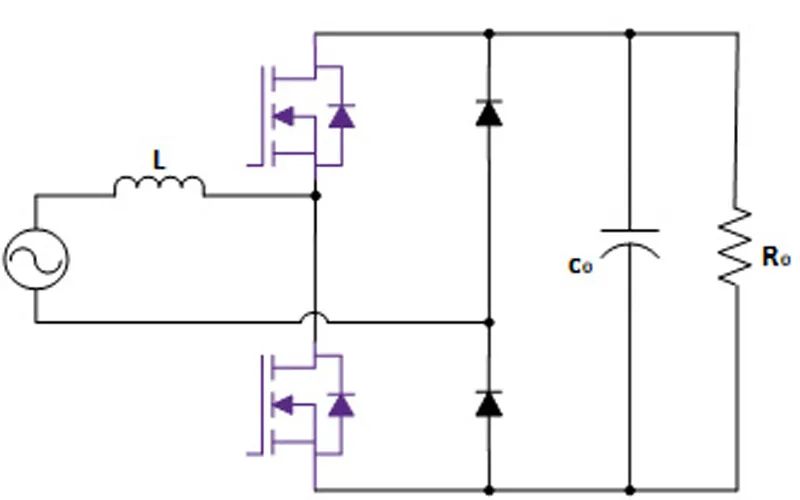

要将效率水平提高到 90% 以上,就必须重新绘制电路,去掉二极管桥。为了去掉二极管,一种方法是将电感器移至交流输入端,并用两个 MOSFET 替换桥式电路中的两个底部二极管。左边的开关在正半周提升电压,右边的开关在负半周提升电压。

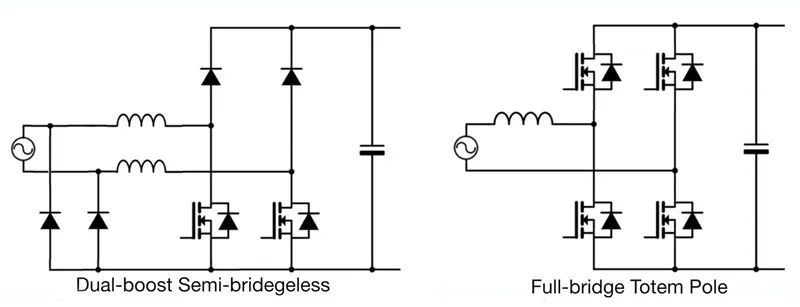

基本无桥电路所面临的挑战是,高频率开关节点直接连至交流输入,而直流接地相对于交流输入是浮动的。这会导致任何寄生电容直接变成共模 EMI。解决这一问题的常见方法是通过使用无桥双 Boost 或叫做半无桥来实现(图 4,左)。

图 4:比较无桥双 Boost 解决方案(左)和采用碳化硅

(SiC)实现的全桥演进形式即图腾柱拓扑(右)

在这种拓扑结构中,左下方的两个二极管消除了浮动接地问题,而拆分电感器则消除了开关节点与交流电源的直接连接,从而解决了共模 EMI 问题。虽然可以使用硅(Si)MOSFET,但它们的最高效率为 95% 至 96%,且占地面积更大,需两个电感器,进而总物料清单成本可能更高。

图腾柱拓扑

图腾柱拓扑是无桥双 Boost 拓扑的备选方案,其名称来源于晶体管相互堆叠的方式(图 4,右)。如图所示,图腾柱可以做成全桥 MOSFET 版本,也可以做成无桥版本,即把右侧低频率桥臂的 MOSFET 替换为二极管。

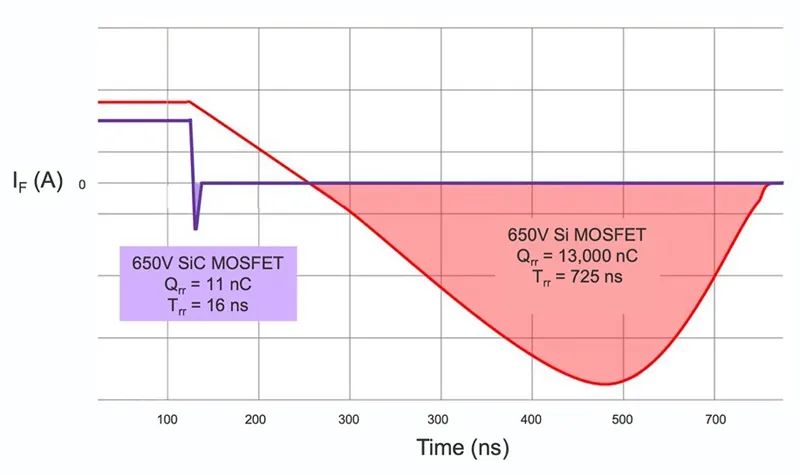

如果在连续导通模式 (CCM) 条件下工作,图腾柱拓扑面临的最大挑战是来自 MOSFET 体二极管的反向恢复电荷。在从低压侧开关转换到高压侧开关的过程中,两个 MOSFET 不能同时导通,体二极管必须在死区时间内导通。硅(Si)的反向恢复特性降低其效率(图 5)。

图 5:碳化硅(SiC)与硅(Si)体二极管反向恢复比较

在所有硬开关电源设计中,当体二极管必须导通时,都会产生反向恢复损耗。碳化硅(SiC)没有少数载流子,因此反向恢复电流几乎为零。

而硅(Si)MOSFET 的损耗则要高出几个数量级。这就是硅(Si)器件在图腾柱中无法使用的原因。

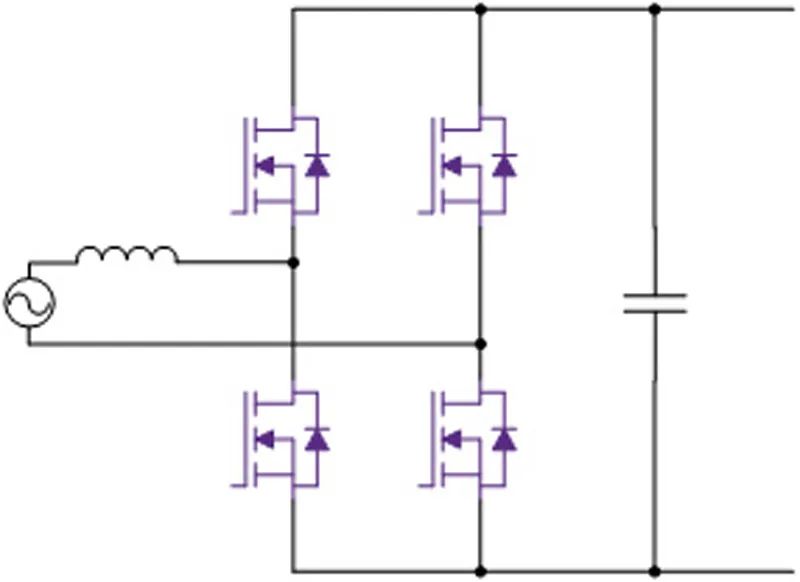

全桥图腾柱还是混合图腾柱?

带同步整流的图腾柱是效率最高的实现方式。虽然它可以在低频率桥臂使用硅(Si)MOSFET,但只有全部四个碳化硅(SiC)MOSFET 实现了双向运行 — 例如,在连接智能电网的应用中,需要在复杂性和物料清单成本方面做出一些权衡。

包括服务器电源在内的大多数成本敏感型应用都采用无桥或“混合”图腾柱拓扑,在低频率桥臂上使用价格低廉的 PIN 二极管(图 6)。它的优点是所使用的部件数量最少,而且随着 Wolfspeed 的 650V 耐压等级 C3M 碳化硅(SiC)MOSFET的推出,它是一种具有成本效益的实现方式,与全桥相比,轻负载效率降低不到 0.5%。

图 6:使用碳化硅(SiC)MOSFET

和二极管的“混合”图腾柱拓扑

然而,如图 7 所示,要充分发挥图腾柱 PFC 拓扑的潜力,实现高于 99% 的峰值效率,利用全部四个碳化硅(SiC)MOSFET 的全桥图腾柱 PFC 可以消除二极管压降,从而实现最高的效率和功率密度。

图 7:借助全碳化硅(SiC)MOSFET 的全桥图腾柱 PFC

Wolfspeed CRD-03600AD065E-L 3.6 kW 参考设计已经证明了这一点。该参考设计包括了物料清单、原理图、电路板布局、演示文件、应用指南等,可以下载获取。它采用 Wolfspeed 最新的紧凑、薄型 TOLL 封装 650 V 45 mΩ MOSFET,实现效率大于 99%,且功率密度达到 92W/in3。

这种基于碳化硅(SiC)的图腾柱设计可为交流-直流转换提供尽可能高的效率,使工程师能够设计出满足或超过最严格效率要求(如 80+ 钛标准)的系统。

如需对您的设计进行仿真,可使用在线 SpeedFit 设计仿真器或 SpeedVal Kit 模块化评估平台,后者为系统性能的在板评估提供了一套灵活的构建模块。如有疑问,请在我们的功率应用在线讨论平台上与 Wolfspeed 的碳化硅功率专家联系,或浏览我们网站上的文档、工具和支持等部分。

审核编辑:汤梓红

-

IGBT

+关注

关注

1266文章

3788浏览量

248837 -

晶体管

+关注

关注

77文章

9681浏览量

138052 -

PFC

+关注

关注

47文章

962浏览量

106013 -

SiC

+关注

关注

29文章

2800浏览量

62595 -

碳化硅

+关注

关注

25文章

2744浏览量

49006

原文标题:碳化硅助力实现 PFC 技术的变革

文章出处:【微信号:WOLFSPEED,微信公众号:WOLFSPEED】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

碳化硅功率器件的工作原理和应用

Wolfspeed推出创新碳化硅模块

碳化硅功率器件的原理简述

碳化硅功率器件的优点和应用

碳化硅芯片设计:创新引领电子技术的未来

碳化硅压敏电阻 - 氧化锌 MOV

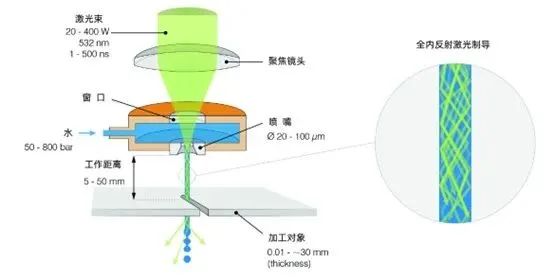

碳化硅的激光切割技术介绍

碳化硅产业链图谱

碳化硅特色工艺模块简介

碳化硅助力实现PFC技术的变革

碳化硅助力实现PFC技术的变革

评论