PCB焊接大铜排后容易翘曲变形问题:产生原因与解决方案

PCB焊接大铜排后容易翘曲变形问题是什么?

出现PCB焊接大铜排后容易翘曲变形问题,为什么?

解决PCB焊接大铜排后容易翘曲变形问题要怎么办?

当焊接PCB上的大铜排时,由于热量不均匀或其他因素,可能导致铜排和周围材料的热膨胀系数不一致,从而造成焊接区域局部热胀冷缩。这种不均匀的热膨胀和冷缩过程可能导致板材局部形成机械应力,最终引起 PCB 的翘曲或变形。

铜是一个热膨胀系数相对较高的金属,在高温下会膨胀,而其他 PCB 材料(比如玻璃纤维增强的基板)的热膨胀系数则相对较低。在焊接过程中,热量集中在铜排附近,使得铜的膨胀率比周围材料更高,因此在冷却时可能会引起不均匀的收缩,产生机械应力,导致 PCB 翘曲或变形。

"PCB"是什么?

PCB指的是Printed Circuit Board(印刷电路板),也称为电路板或线路板。它是用于支持和连接电子元件的基础平台,通常由非导电的绝缘性基板上覆盖有一层或多层导电铜箔构成。它主要用于电子设备中,作为电子元件的机械支撑、电气连接和信号传输的载体。电子元件,如电阻、电容、集成电路等,通过焊接或插入连接到PCB上,形成一个完整的电路系统。

PCB焊接大铜排后容易翘曲变形会导致什么?

电路连接故障:

PCB的翘曲变形可能导致电子元件之间的连接出现问题,甚至引起断路或短路。这可能会导致电路无法正常工作或完全失效。

性能损失:

翘曲变形可能影响电路板的性能。在某些情况下,特别是在高频或高精度电路中,板材的形变可能导致信号传输损失、噪声增加或信号失真。

机械稳定性下降:

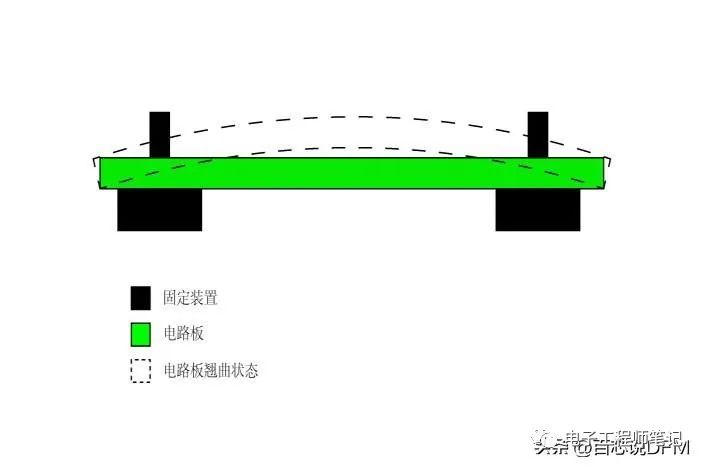

PCB的翘曲变形可能导致其在机械上的稳定性下降。这可能使其难以安装在设备中,也可能影响设备的整体稳定性和性能。

可靠性问题:

变形可能会导致 PCB 中的应力集中,从而影响其长期的可靠性。这可能会导致 PCB 的寿命缩短,增加故障的风险。

维修困难:

如果 PCB 变形严重,可能需要更复杂的维修过程或者更换 PCB 来解决问题。这会增加维修成本和时间。

出现焊接大铜排后容易翘曲变形问题为什么?

01热膨胀系数差异:

铜和PCB板材的热膨胀系数不同。在焊接大铜排时,高温会导致铜的膨胀,但铜和周围的基板材料(通常是玻璃纤维增强的基板)的热膨胀系数不同。这种不均匀的膨胀和收缩可能在冷却时导致机械应力,从而导致PCB板材翘曲或变形。

02热应力:

焊接过程中,高温会引起局部热膨胀,当板材冷却时,不同区域的温度变化速度不同,可能产生热应力。这种热应力可能导致板材产生弯曲或变形。

03板材设计和厚度:

PCB板材的设计和厚度也可能影响到翘曲变形。如果板材较薄或在设计阶段未考虑到大铜排对板材的影响,容易导致板材变形的风险增加。

04焊接温度和工艺控制不当:

焊接时的温度过高或不均匀,也可能导致板材局部过热,引起铜排周围材料的膨胀,造成变形。

解决方案

优化焊接工艺:

控制好焊接温度和时间,确保温度均匀分布,避免局部过热。采用适当的焊接技术和工具,确保热量均匀传播,减少热应力产生的可能性。

设计合适的支撑结构:

在大铜排附近设计支撑结构或者在PCB布局中减小铜排的面积,有助于减轻焊接后的翘曲风险。这些支撑结构可以分散热膨胀引起的压力,降低板材变形的风险。

增加板材厚度或者加强支撑:

增加PCB板材的厚度或者在大铜排周围加强支撑结构,有助于减少翘曲变形。更厚的板材可以承受更大的热应力,并减少变形的可能性。

采用材料和结构优化:

选择具有较低热膨胀系数的材料来减少热膨胀差异带来的问题。此外,在设计阶段考虑大铜排对于板材的影响,可以通过优化结构来减少翘曲变形。

温度控制和冷却过程:

焊接完成后,采用逐步降温的工艺来均匀冷却板材,有助于减少翘曲的风险。

采用辅助支撑工具:

在焊接过程中,可以使用临时的辅助支撑工具,确保铜排和板材在冷却过程中保持平整,减少变形的可能性。

综上所述,通过优化焊接工艺、设计结构和支撑、增加板材厚度、优化材料选择及合理的温度控制和冷却过程,可以有效减少或避免焊接大铜排后导致的翘曲变形问题。

审核编辑:汤梓红

-

pcb

+关注

关注

4309文章

22899浏览量

395263 -

电路板

+关注

关注

140文章

4855浏览量

97076 -

电子元件

+关注

关注

94文章

1299浏览量

56358 -

焊接

+关注

关注

38文章

3019浏览量

59487

原文标题:PCB焊接大铜排后出现翘曲变形问题,怎么办?

文章出处:【微信号:CEIA电子智造,微信公众号:CEIA电子智造】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCB焊接大铜排后容易翘曲变形问题的产生原因与解决方案

PCB焊接大铜排后容易翘曲变形问题的产生原因与解决方案

评论