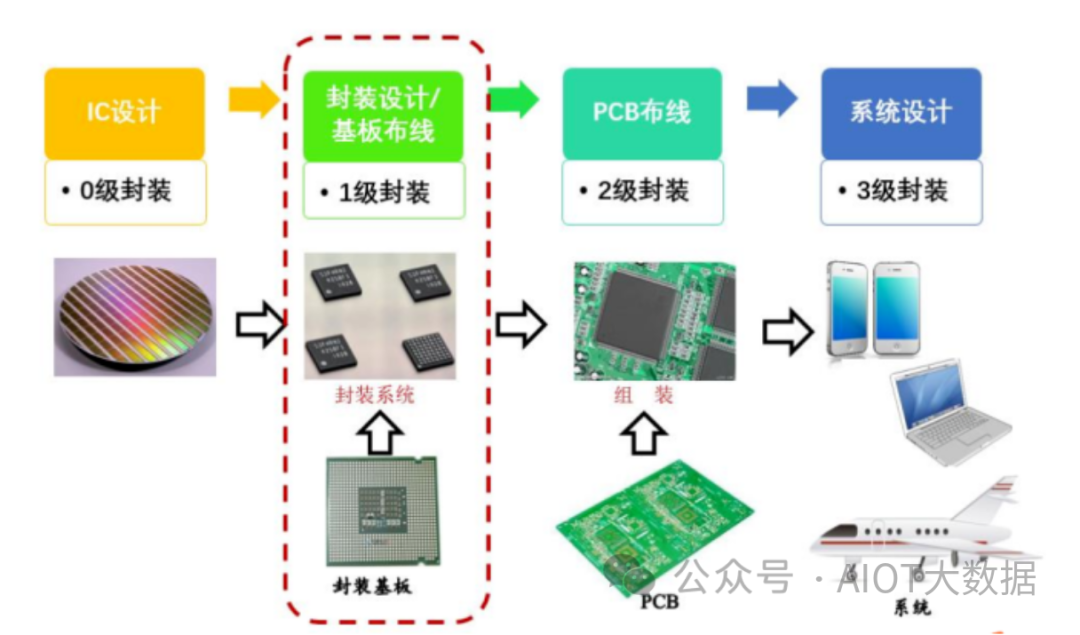

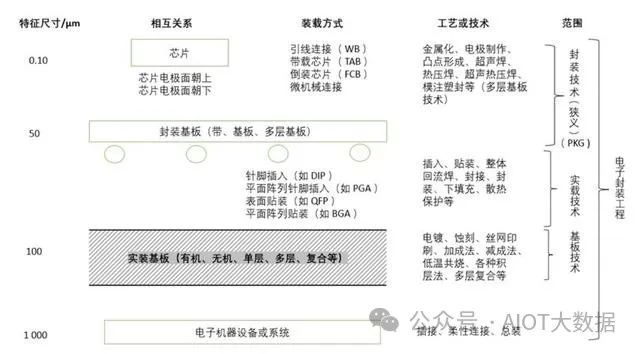

小型化、多引脚、高集成是封装技术的演进方向。针对下游电子产品小型化、轻量化、 高性能的需求,封装朝着小型化、多引脚、高集成的方向不断演进。

封装技术的历史发展 大概分为五个阶段,目前全球封装行业处于以芯片级封装(Chip Scale Package,CSP)、 球栅阵列封装(Ball Grid Array,BGA)为主流技术的第三阶段,并逐步向以系统级封装 (System In Package,SiP)、倒装焊封装(Flip-Chip,FC)和凸点(Bumping)为代表 的第四、第五阶段迈进。

传统封装以引线框架型封装为主,其形式主要包括双列直插封装 (Dual In-line Package,DIP)、小外形封装(Small Out-Line Package,SOP)、方型扁 平式封装(Quad Flat Package,QFP)、方形扁平无引脚封装(Quad Flat No-leads Package, QFN)等,主要位于前两个阶段。

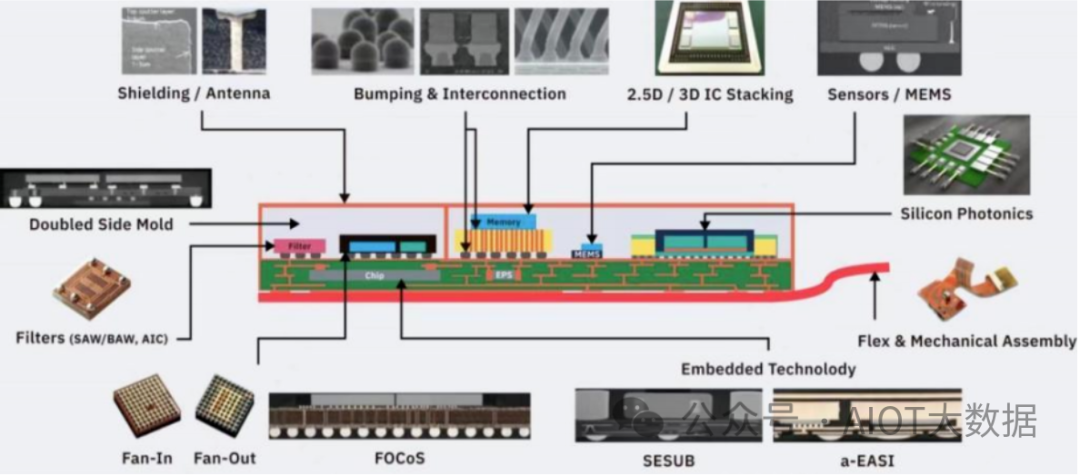

先进封装的形式主要包括 FC、WLP(晶圆级封装,Wafer Level Package)、2.5D/3D 和 SiP 封装等,位于芯片封装技术发展历程的第四、第五阶段, 芯片相对小、引脚数量多、高度集成化是先进封装的特色。根据有无封装基板,可以把先 进封装分为两大类,先进封装一般不采用引线框架和键合丝进行封装。

Bumping、RDL、Wafer 和 TSV 是先进封装的四要素,具备其中一种即为先进封装

1)Bumping(凸块)技术,普遍应用于 FC 封装中,通过焊球起到晶圆之间、晶圆与封装 基板之间电气互联和应力缓冲的作用,随着 Bumping 技术的发展,金属凸点越来越小,逐 步发展为混合键合(Hybrid Bonding)技术,该技术制造的电介质表面较光滑、无凸点, 且集成密度更高;

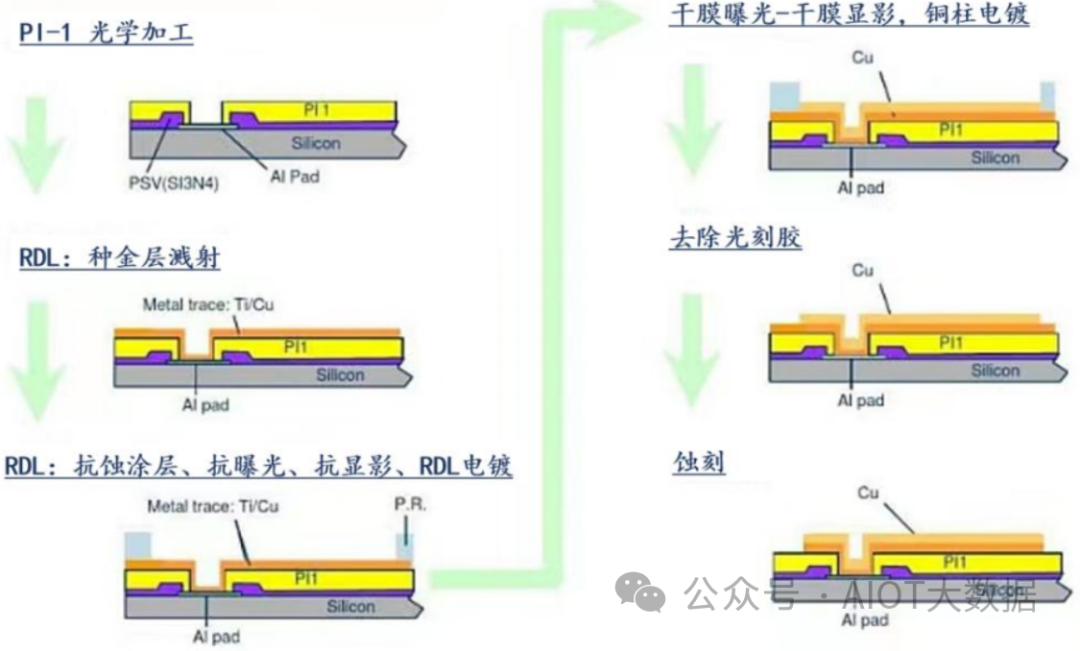

2)重布线层(Re-Distribution Layer,RDL)技术,起到 XY 平面上电 气互联和延伸的作用,广泛应用于 WLP 和 2.5D/3D 封装中,不适用于 FC 封装;

3)晶圆 (Wafer)技术,起到芯片基底和 WLP 封装载体的作用,也可与硅基板共同实现 2.5D 集 成,随着 Wafer 技术的发展,Wafer 面积逐渐增大;

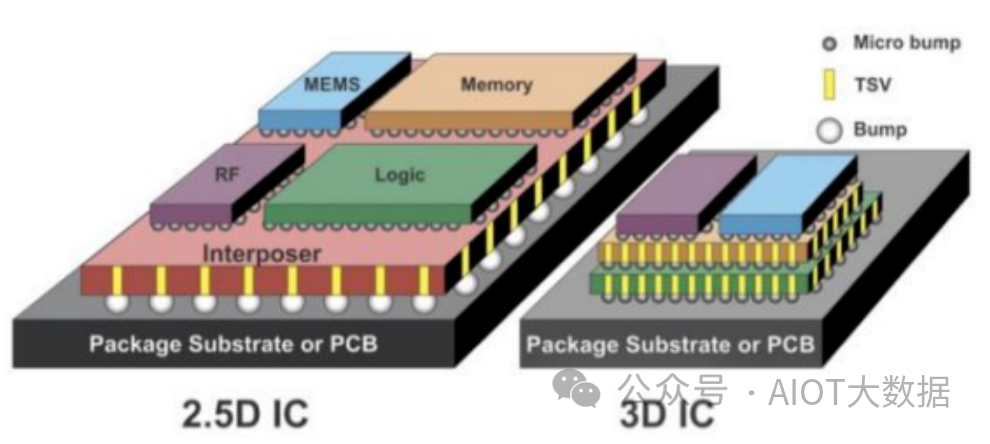

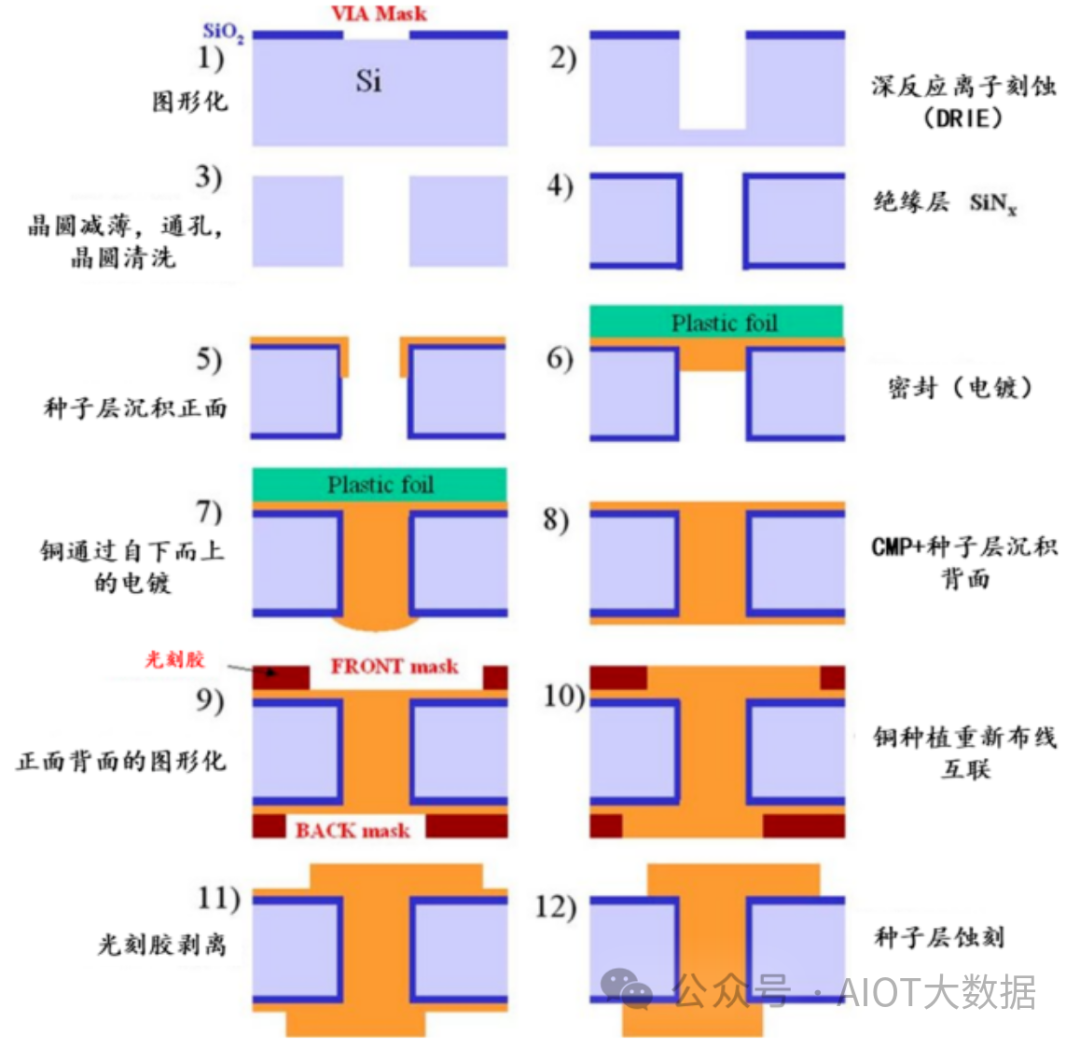

4)硅通孔(Through Silicon Via,TSV) 技术,起到 Z 轴方向电气互联的作用,在实现多维立体结构封装中极为重要。

先进封装下游应用领域广泛。在国际半导体龙头厂商的研发下,目前主流的先进封装 技术维度逐渐从 2D 提升至 2.5D 和 3D,同时系统的功能密度也得到提升,在手机、5G、 AI、可穿戴设备、高端服务器和高性能计算等领域得到了广泛应用,产品的价值量和技术 壁垒相比于传统封装更高。

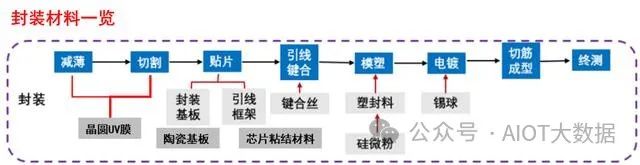

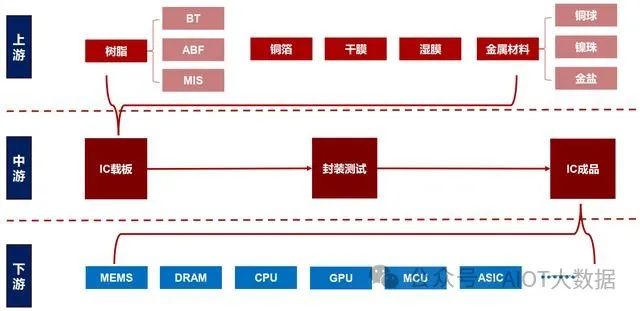

先进封装材料是先进封装产业链核心上游。先进封装技术的发展离不开封装材料的支 撑,先进封装材料是先进封装产业链的核心上游,包括生产封装基板的兴森科技、崇达技 术、深南电路等厂商,生产包封材料的华海诚科、凯华材料等厂商,以及生产芯片粘结材 料等其他材料的联瑞新材等厂商。下游客户主要是长电科技、通富微电、华天科技等封测 厂商。

先进封装材料市场结构以封装基板和包封材料为主。半导体封装材料可以细分为封装 基板、引线框架、键合丝、包封材料、陶瓷封装材料、芯片粘结材料和其他封装材料。据 SEMI 统计,传统的封装材料市场结构中封装基板占比最高,为 40%,其次为引线框架和 键合线,占比均为 15%,包封材料、陶瓷封装材料、芯片粘接材料和其他材料占比分别为 13.0%、11.0%、4.0%和 2.0%。先进封装一般不采用引线框架和引线键合的方式进行封装, 因而对引线框架和键合丝的需求较小,以封装基板和包封材料为主。

除封装基板和包封材料外,区别于传统封装,先进封装过程中还需要用到的材料有:

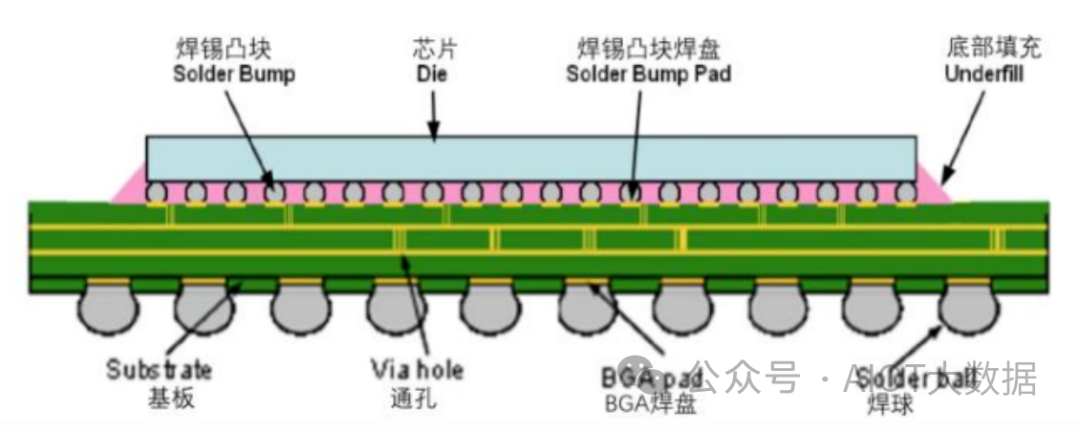

1)底部填充料(Underfill):FC 封装的关键材料,主要用于芯片与基板的连接,分 散芯片表面承载应力,缓解芯片、焊料和基板三者热膨胀系数不匹配产生的内应力,保护 焊球、提高芯片抗跌落与热循环可靠性等,产品需要具有很好的流动性、高可靠性、低热 膨胀系数,对产品的配方及工艺要求极高。以环氧树脂为主,添加球型硅微粉、固化剂等 进行填充。

2)聚酰亚胺:在 WLP 封装过程中,RDL 和晶圆表面的钝化层中介质通常需要光敏 绝缘材料来制造,传统聚酰亚胺(Polyimide,PI)需要配合光刻胶使用,采用 PSPI 工艺 流程可大幅简化,主流应用为光敏聚酰亚胺(Photo Sensitive Polyimide,PSPI)。

3)光刻胶:应用场景与 PSPI 相似,主要在光刻工艺中使用,除 RDL 外,在封装基 板、中介转接板(Interposer)、TSV、Bumping 中也有应用,与晶圆制造过程中使用的光 刻胶不同,封装用光刻胶分辨率一般仅要求为微米级的厚胶、紫外光光源、436nm 的 g 线 与 365nm 的 i 线。

除封装基板和包封材料外,传统封装和先进封装过程中均需要用到的材料有:

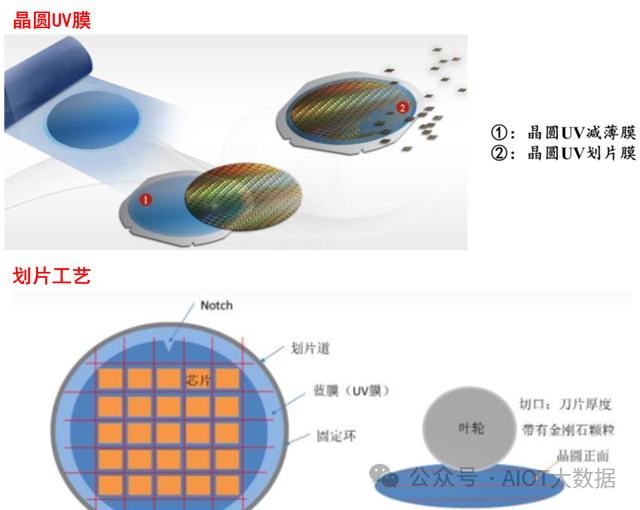

1)芯片粘接材料(Die Attach):用于粘接芯片与基板的封装材料,在先进封装工艺 中主要在芯片堆叠、多芯片粘接和 FC 芯片粘接等工艺中,芯片堆叠工艺中导电胶使用较 多,20μm 以下的芯片厚度情况下,一般使用 DAF 膜(Die Attach Film)粘接。DAF 膜 根据解胶方式的不同又有 Non-UV 膜(通常称之为蓝膜)和 UV 膜之分。

2)电镀液:目前传统封装中,电镀是主流金属化工艺之一。在先进封装工艺中,电 镀主要用于 Bumping、RDL 和 TSV 工艺中。TSV 工艺可采用电镀和 CVD 两种填充方式, 由于先进封装孔径一般在 5μm 以上,因此适合大直径孔径的电镀是主流的TSV填充工艺。TSV 工艺中采用的电镀材料主要是铜,Bumping 过程中电镀材料主要是铜和锡银。

芯片封装工艺流程包括来料检查、贴膜、磨片、贴片、划片、划片检测、装片、键合、塑封、打标、切筋打弯、品质检验、产品出货等。

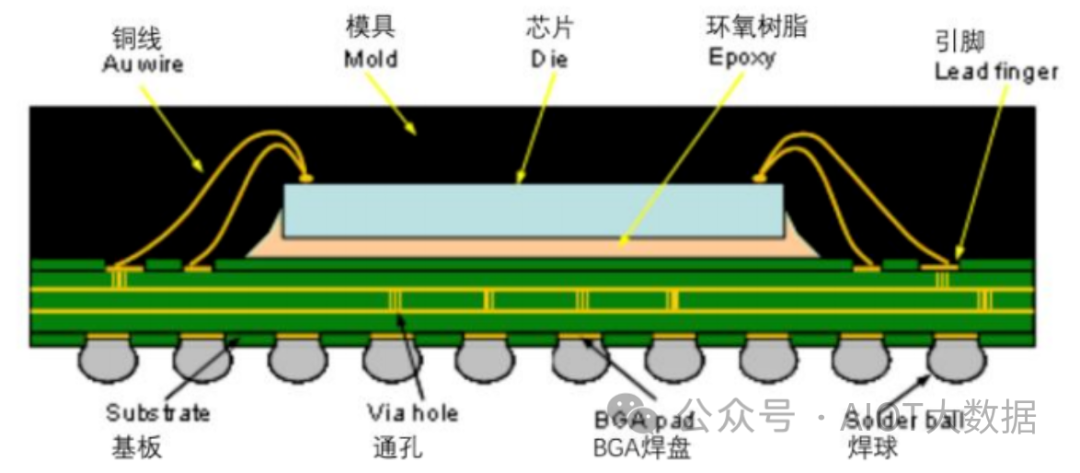

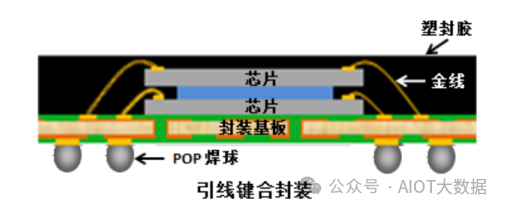

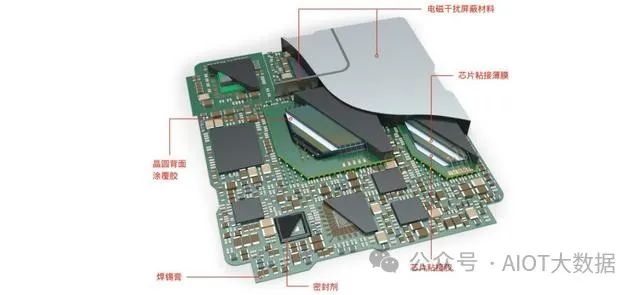

引线键合类BGA封装结构及所用材料

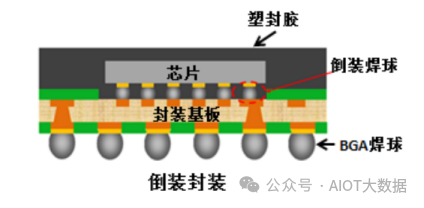

倒装BGA封装结构及所用材料

Chiplet典型封装方式

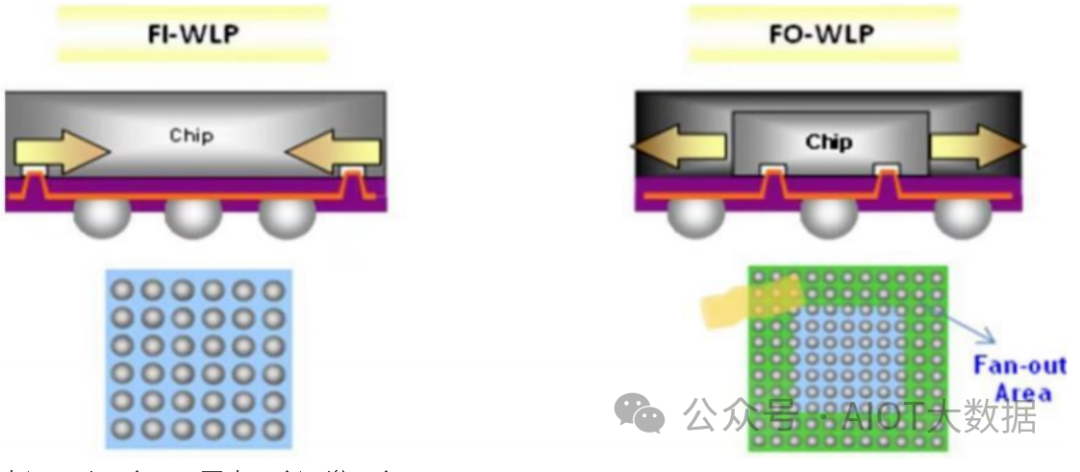

扇入型(Fan-in)与扇出型(Fan-out)晶圆级封装形式对比

典型RDL+模塑铜柱凸点工艺流程

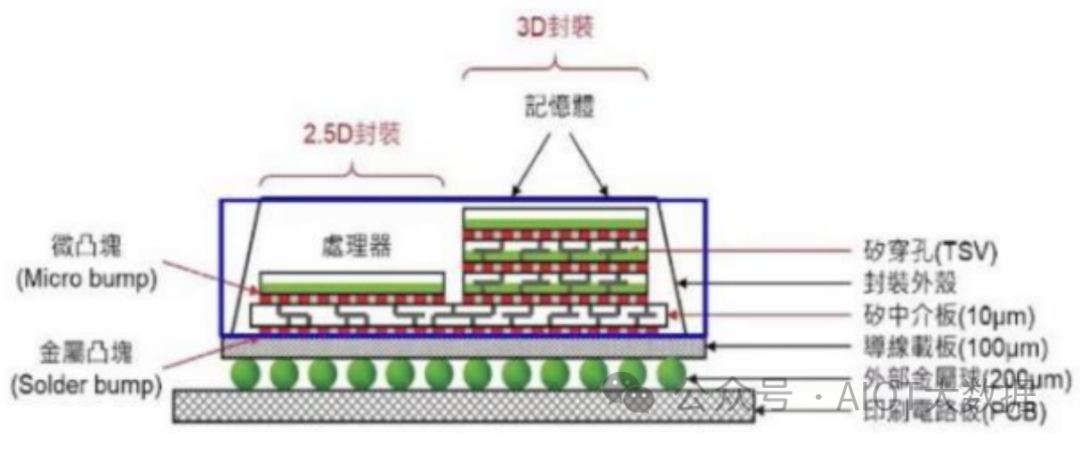

2.5D/3D封装结构示意图

TSV技术工艺流程

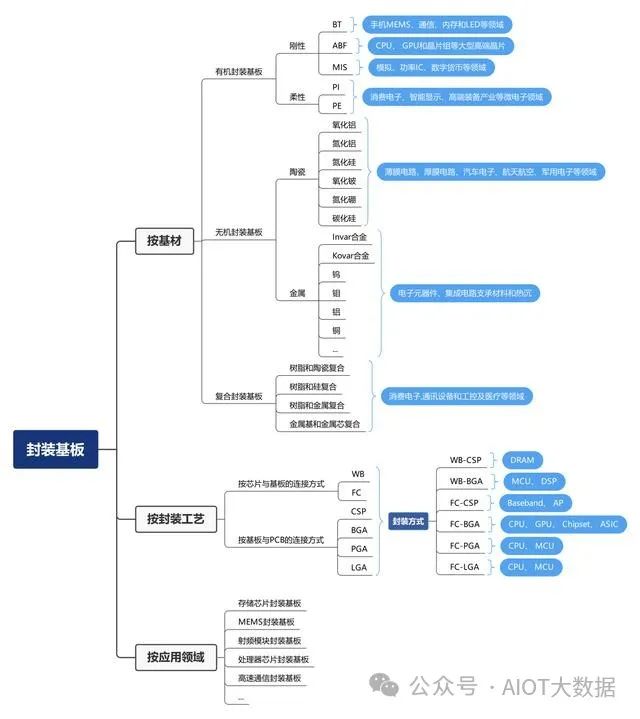

1、封装基板

封装基板,又称IC载板,是一类用于承载芯片、连接芯片与PCB母板的线路板。传统的IC封装采用引线框架作为IC导通线路与支撑IC的载体,连接引脚于导线框架的两旁或四周,如QFP、QFN)等。随着技术发展,IC的线宽不断缩小,集成度稳步提高,IC封装也逐步向着超多引脚、窄节距、超小型化方向发展。20世纪90年代中期,一种以BGA、CSP为代表的新型IC高密度封装形式问世,封装基板随之产生。

IC基板是先进封装中的核心材料。封装基板的引入是从传统封装向先进封装迈进的标志性事件,在QFP等封装形式无法满足多引脚的产品需求时,以BGA、QFN为代表的先进封装逐渐发展,封装基板在实现多引脚、缩小封装尺寸、提高布线密度等方面具有突出优势,是先进封装中非常重要的一环。封装基板介于芯片及PCB电路板之间,实现电气连接,且能够为芯片提供保护和支撑,形成散热的通道。根据SEMI,封装基板在引线类基板中成本中达48%,倒装封装成本占比更高达70-80%,其性能及成本直接影响到封测端。

封装基板是在PCB领域中HDI板(High Density Interconnector,高密度互连板)的基础上发展而来的,属于PCB的一个技术分支。它是第一大半导体封测材料,作为一种高端的PCB,具有高密度、高精度、高性能、小型化及轻薄化的特点,可为芯片提供支撑、散热和保护的作用,同时也可为芯片与PCB母板之间提供电气连接及物理支撑。封装基板的产品工艺不断地随着封装形式演进,在高阶封装领域已取代传统引线框架,成为芯片封装中不可或缺的一部分。

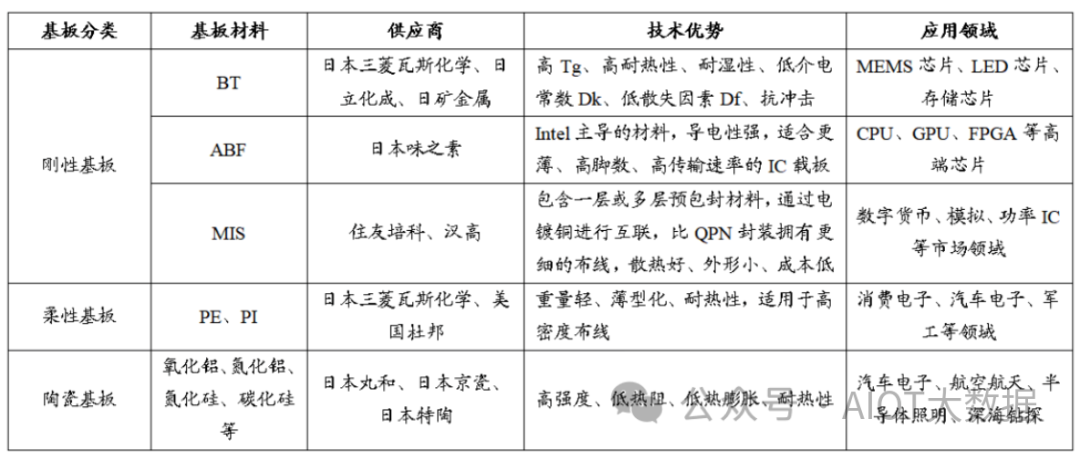

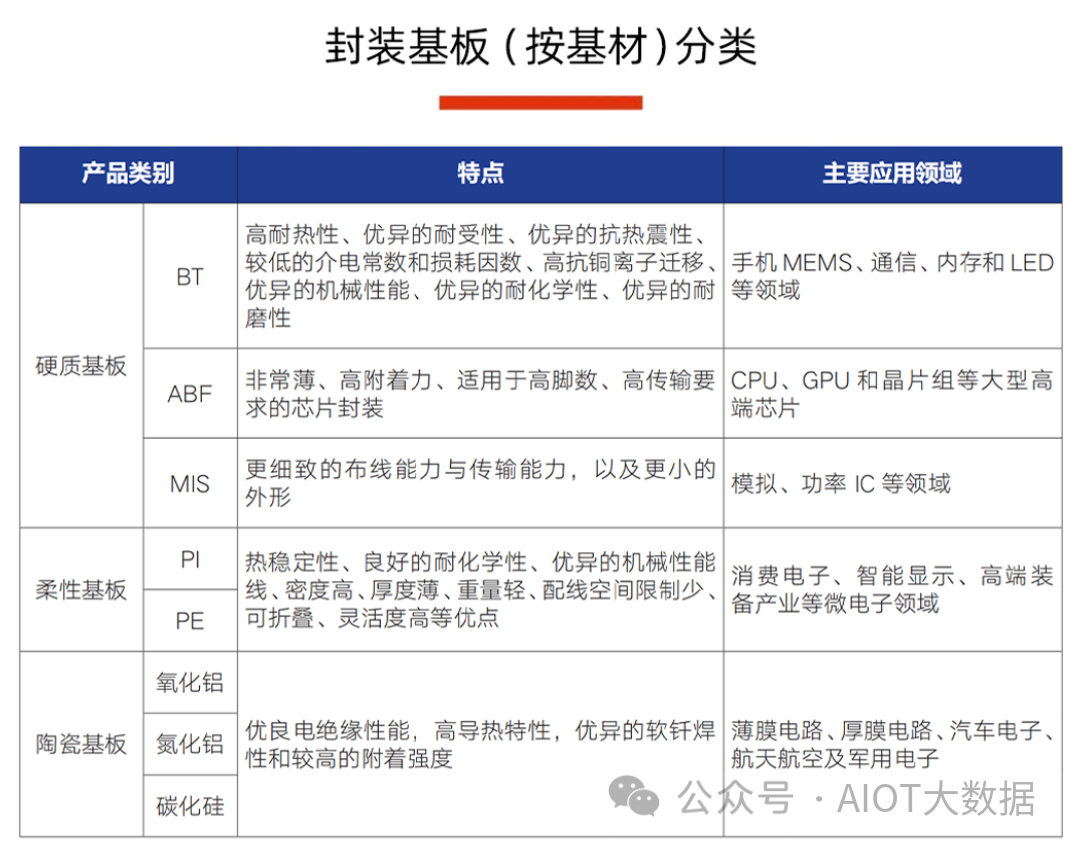

封装基板种类繁多,具有多种分类方式。根据绝缘层材料可分为有机封装基板、无机封装基板和复合基板。有机基板由有机树脂、环氧树脂等有机材料制成,介电常数较低且易加工,适用于导热性要求不高的高频信号传输。无机基板包括陶瓷基板和金属基板,其中陶瓷基板是由各种无机陶瓷制成,耐热性好、布线较易且尺寸稳定。复合基板则是根据不同需求的特性来复合不同有机、无机材料。此外,封装基板还可以根据封装工艺和应用领域进行划分。

(1)按基材划分

按基材,封装基板又分为刚性基板和柔性基板。其中,刚性基板又可进一步划分为BT(Bismaleimide Triazine,双马来酰亚胺三嗪树脂)、ABF(Ajinomoto Buildup Film,味之素堆积膜)、MIS(Molded Interconnect Substrate,铸模互连基板);柔性基板又可进一步分为PI(Polyimide,聚酰亚胺)、PE(Polyethylene,聚酯)。

BT树脂最初是由日本三菱瓦斯研发出来,由双马来酰亚胺与氰酸酯树脂合成制得。BT基板不易热涨冷缩、尺寸稳定,材质硬、线路粗,多用于手机MEMS、通信、内存和LED等领域,全球约有70%以上IC载板使用 BT材料。ABF树脂是由Intel主导研发的材料,基本被日本味之素所垄断,由环氧树脂/苯酚硬化剂、氰酸酯/环氧树脂和带有热固性烯烃的氰酸酯制成。

ABF作为增层材料,可直接附着于铜箔之上制备线路,无需压合过程,因此可以做线路较细、高引脚数、高传输的芯片,多用于 CPU、GPU 和晶片组等大型高端晶片。MIS基板是一种新型技术,包含一层或多层预包封结构,每一层之间都通过电镀铜连接,具有更细致的布线能力与传输能力,以及更小的外形,目前在模拟、功率IC数字货币等领域迅速发展。

柔性基板方面,PI、PE树脂在挠性PCB和IC载板中得到了广泛的使用,尤其在带式IC载板中应用最多。挠性薄膜基板主要分为三层有胶基板和二层无胶基板。三层有胶板最初主要用于运载火箭、巡航导弹、空间卫星等军工电子产品,后来也扩展到各种民用电子产品芯片。无胶板厚度更小,适合于高密度布线,在耐热性、细线化和薄型化具有明显的优势,产品广泛应用于消费电子、汽车电子等领域,是未来挠性封装基板主要发展方向。

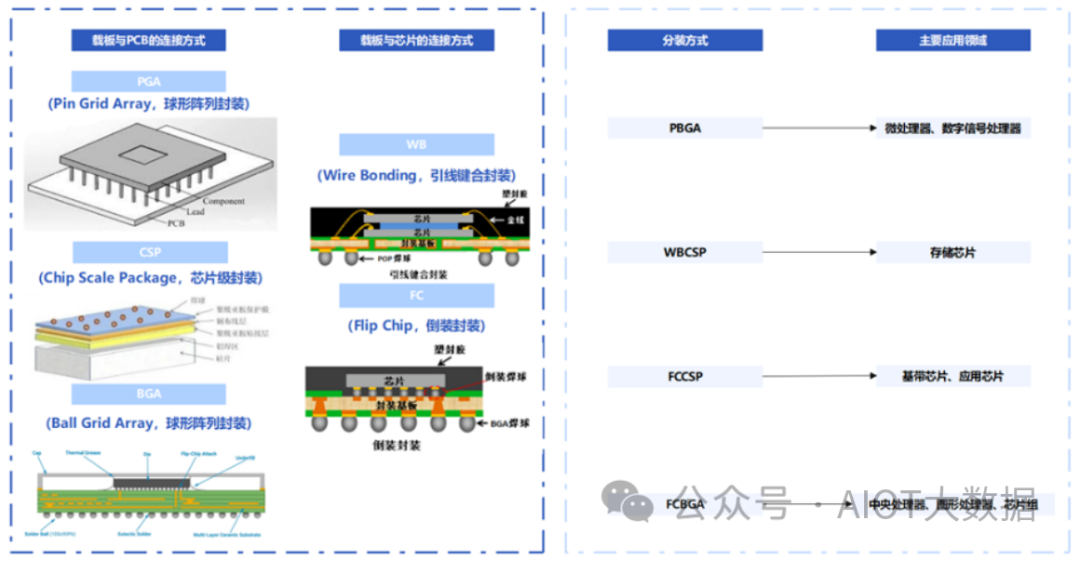

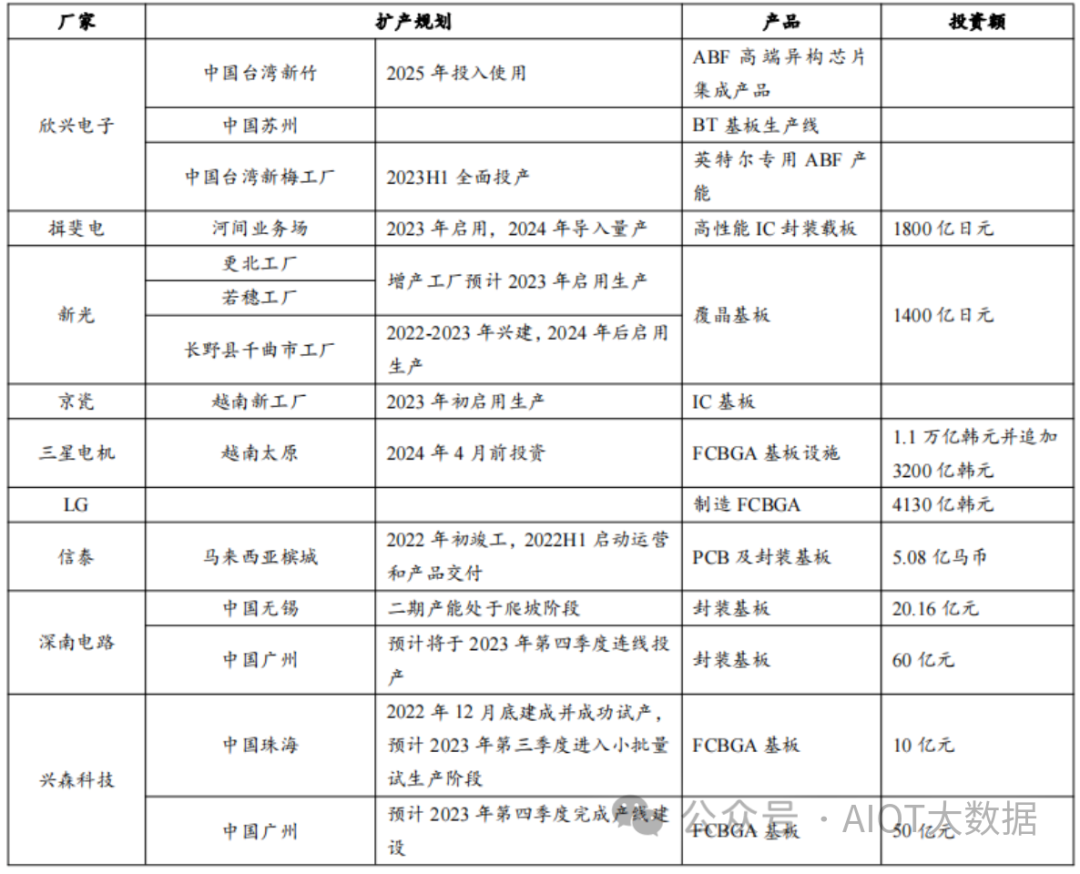

根据封装基板与芯片的连接方式及基板与PCB间的连接方式,封装基板可分为四大类:塑封球栅阵列封装(PBGA)、引线键合晶圆级封装(WBCSP)、倒装芯片级封装(FCCSP)和倒装芯片球删格阵列(FCBGA)。当前,我国在存储芯片上的PBGA、WBCSP类封装基板已实现稳定量产,向FCCSP、FCBGA类封装基板迈进。FCBGA层数多、面积大、线路密度高、线宽线距小及通孔、盲孔孔径小,加工难度远大于FCCSP。目前,FCBGA的产能主要集中在中国台湾、日本和韩国等地,如欣兴电子、三星、南亚、京瓷、景硕等公司,中国大陆仅深南电路、兴森科技、越亚半导体等公司有具备小批量量产能力。随着AI、5G、大数据等技术的蓬勃发展,对大尺寸CPU、GPU等器件的需求快速提升,大尺寸FCBGA成为先进封装实现国产替代的关键布局。

(2)按封装工艺

按封装工艺分类方面,根据IC载板与芯片的连接方式,半导体封装可以分为WB和FC两种形式。WB封装利用外部能量使金属引线与芯片和基板的焊盘结合,实现芯片与基板、芯片与芯片之间的互通,多用于射频模块、MEMS、存储类芯片的封装;倒装封装通过芯片上的焊球倒置,加热结合在基板上,提高了传输效率及减少了封装体积,多用于处理器芯片等产品的封装。

此外,按IC载板与PCB的连接方式不同可分为CSP、BGA、PGA(Pin Grid Array,针形阵列封装)及LGA(Land Grid Array,闸形阵列封装),其中BGA/CSP为当前主流封装形式。BGA的I/O端子以圆形或柱状焊点按阵列形式分布在封装下面,提高了引脚数的同时减少了面积。CSP封装使芯片面积与封装面积之比不超过1:1.2,体积减小也变得更加轻薄,提升了芯片传输速度。PGA一般是将IC焊接在一块电路板上,电路板的另一面是排列成方阵的插针,这些插针可以插入或焊接到其他电路板上对应的插座中,适合于需要频繁插拔的场合。LGA的特点在于其针脚是位于插座上而非集成电路上,芯片能被连接到PCB上或直接焊接至电路板上,与传统针脚在集成电路上的封装方式相比,可减少针脚损坏的问题并可增加脚位。因此,按封装工艺IC载板可分为六类:WB-CSP 、WB-BGA 、FC-CSP 、FC-BGA、FC-PGA、FC-LGA。

(3)按应用领域

按照应用领域的不同,封装基板分为存储芯片封装基板、微机电系统封装基板、射频模块封装基板、处理器芯片封装基板和高速通信封装基板等,主要应用于移动智能终端、服务器、存储等下游领域之中。

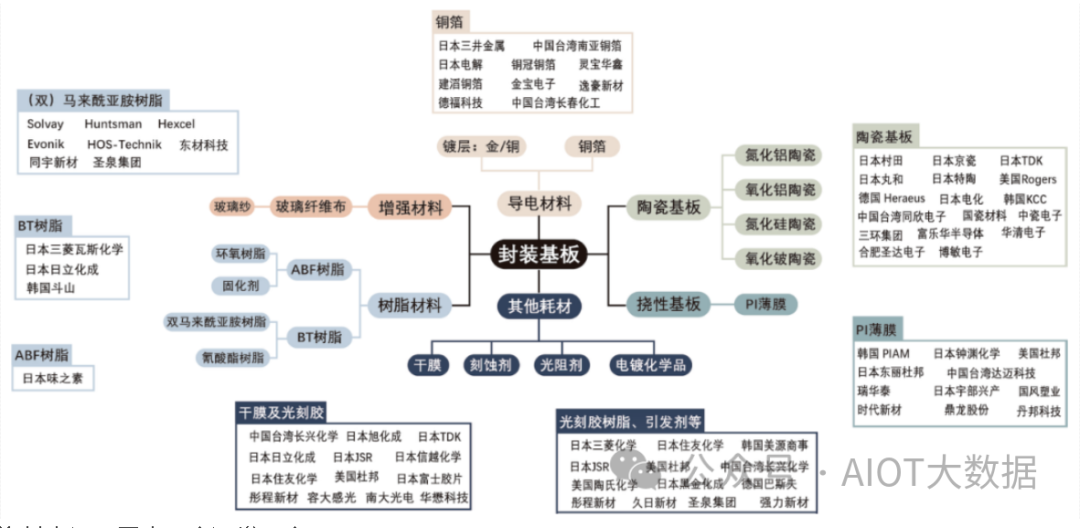

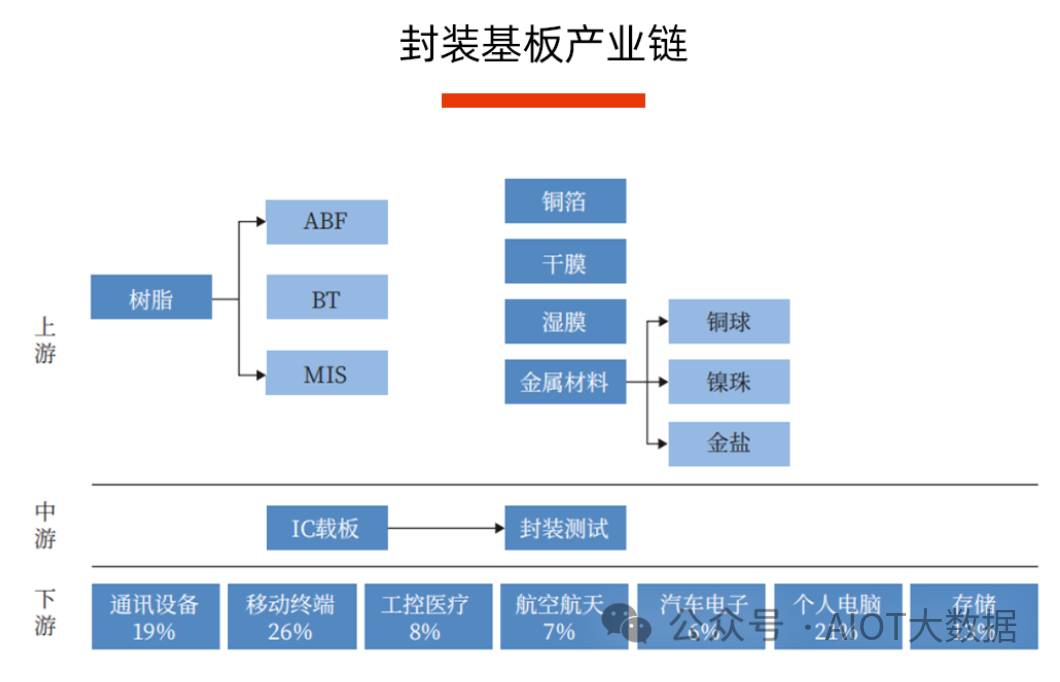

从产业链角度来看,封装基板的上游主要为原材料,可分为结构材料(树脂、铜箔、绝缘材等)、化学材料(干膜、油墨、金盐、光阻、蚀刻剂、显影剂)以及耗材(钻头)。其中,树脂、铜箔、铜球为占IC载板成本比重最大的原材料,比分别为35%,8%,6%;封装载板下游主要为电子设备及其元器件,应用于移动终端、个人电脑、通讯设备、存储、工控医疗、航空航天、汽车电子等领域。

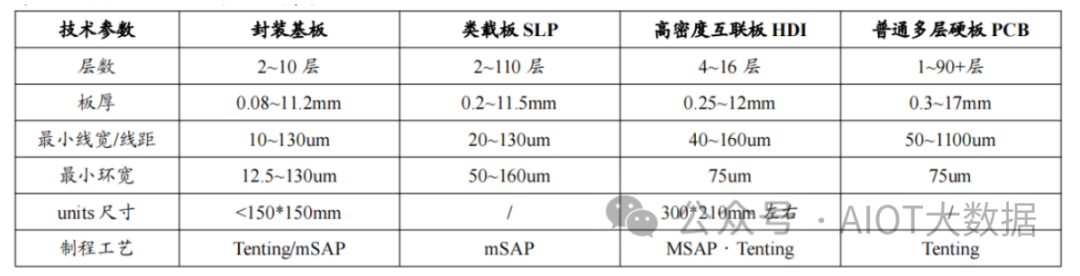

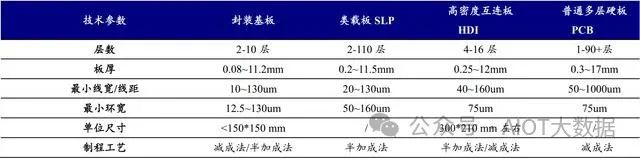

封装基板产品是一类更高端的PCB,有别于传统PCB,高加工难度与高投资门槛是封装基板的两大核心壁垒。从产品层数、板厚、线宽与线距、最小环宽等维度看,封装基板更倾向于精密化与微小化,而且单位尺寸小于150*150mm,其中线宽/线距是产品的核心差异,封装基板的最小线宽/线距范围在10~130um,远远小于普通多层硬板PCB的50~1000um。除高加工难度和高投资门槛外,客户认证的时间周期较长(核心设备交期18~24个月,从组建团队、拿地建厂、装修调试到产能爬坡、完成大客户认证,保守估计至少需要2-3年时间)且不轻易更换也铸就了其高壁垒特性。

2、陶瓷基板

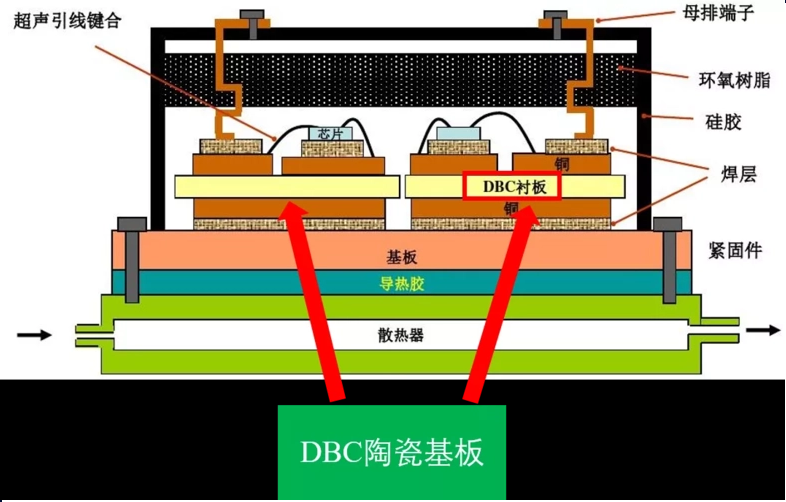

热是影响大功率半导体器件可靠性的关键因素,根据化合积电,电子元器件55%故障率来自热失效,电子元器件温度每升高2度,可靠性下降10%。电子元器件器件热管理包括封装和系统性能两个部分。从封装角度出发,器件散热主要依靠热传导方式,热量沿着芯片-键合层-基板-散热器传导,最后通过对流耗散到空气中。封装基板作为大功率半导体器件重要的散热通道,其选择和结构设计对性能至关重要。常见的选择为金属基板和陶瓷基板,陶瓷基板作为新兴的散热材料,具有优良电绝缘性能,高导热特性,导热性与绝缘性都优于金属基板,更适合功率电子产品封装,已成为大功率电力电子电路结构技术和互连技术的基础材料,广泛应用于LED、汽车电子、航天航空及军用电子组件、激光等工业电子领域。

陶瓷基板目前在电子科技领域起着非常重要作用,核心是陶瓷基板的高导热性、高绝缘性、热导率等优势决定。那么陶瓷基板与陶瓷基片而言,有什么突出优势呢?

1,陶瓷基板和陶瓷基片的区别

陶瓷基片,是以电子陶瓷为基底,对膜电路元件及外贴切元件形成一个支撑底座的片状材料。

陶瓷基板是指铜箔在高温下直接键合到陶瓷基片表面(单面或双面)上的特殊工艺板。陶瓷基板所制成的超薄复合基板具有优良电绝缘性能,高导热特性,优异的软钎焊性和高的附着强度,并可像PCB板一样能刻蚀出各种图形,具有很大的载流能力。因此,陶瓷基板已成为大功率电力电子电路结构技术和互连技术的基础材料。

总之,简单来说,就是基片上没有线路,基板上已经蚀刻了金属线路。

2,陶瓷基板的核心优势

陶瓷基板机械应力强,形状稳定;高强度、高导热率、高绝缘性;结合力强,防腐蚀;具有极好的热循环性能,循环次数达5万次,可靠性高;与PCB板(或IMS基片)一样可刻蚀出各种图形的结构;无污染、无公害。

陶瓷基板的性能要求:

1.机械性质

有足够高的机械强度,除搭载元件外,也能作为支持构件使用;加工性好,尺寸精度高;

2.电学性质

绝缘电阻及绝缘破坏电压高;介电常数低;介电损耗小;在温度高、湿度大的条件下性能稳定,确保可靠性。

3.热学性质

热导率高;热膨胀系数与相关材料匹配(特别是与Si的热膨胀系数要匹配);耐热性优良。

4.其它性质

化学稳定性好;容易金属化,电路图形与其附着力强;无吸湿性;耐油、耐化学药品;a射线放出量小;所采用的物质无公害、无毒性;在使用温度范围内晶体结构不变化

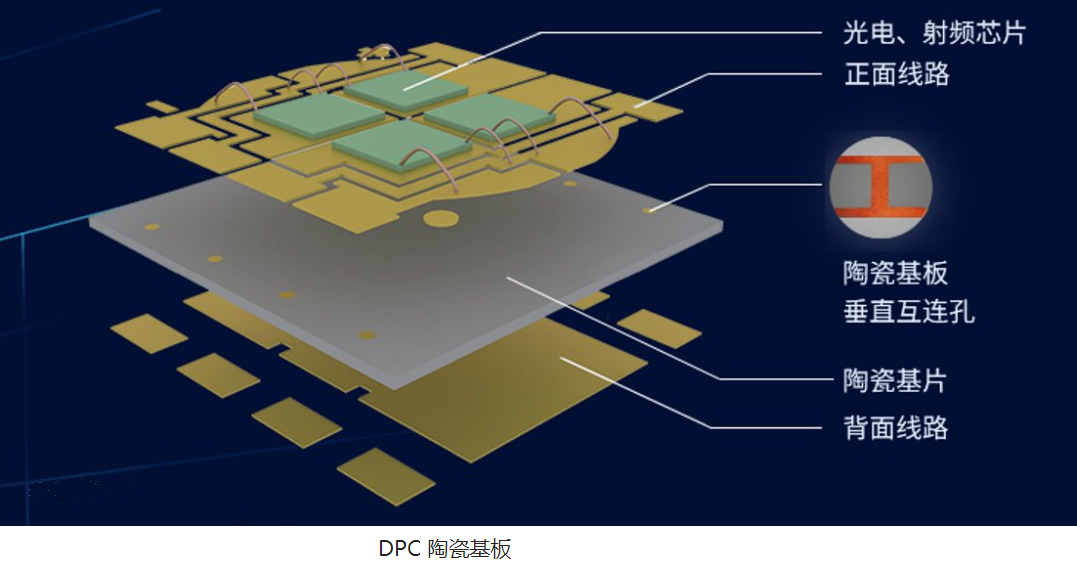

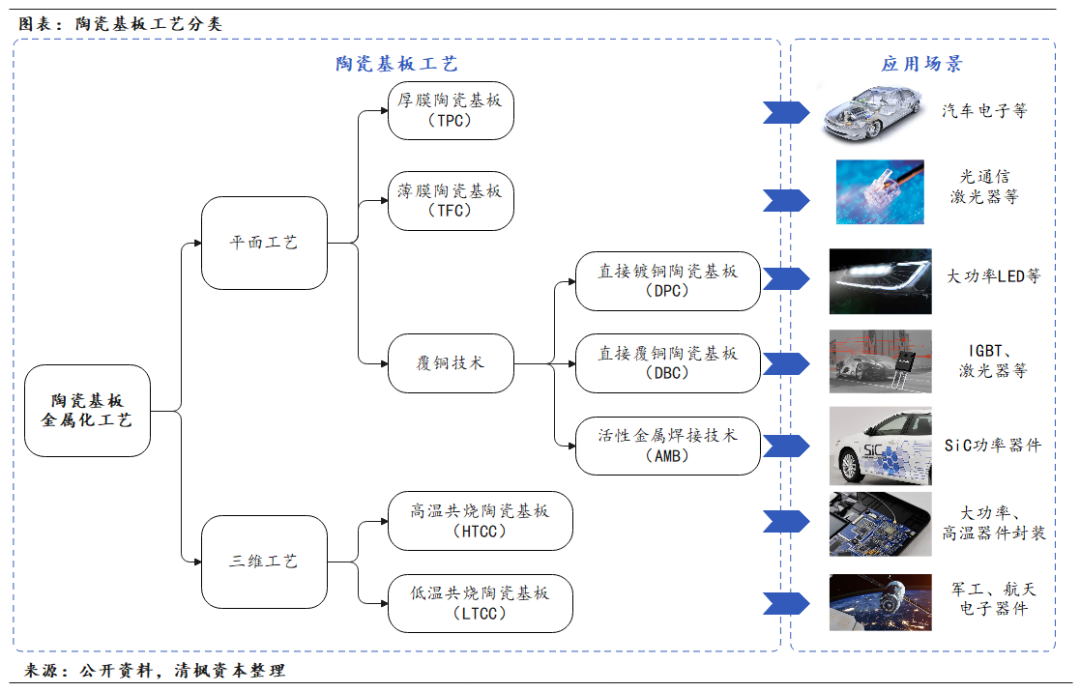

陶瓷基板也有成为陶瓷电路板、陶瓷线路板、陶瓷pcb板等,陶瓷基板根据陶瓷基片材料不同,可以分为氧化铝陶瓷基板、氮化铝陶瓷基板、氮化硅陶瓷基板、碳化硅陶瓷基板等,根据不同工艺又可以分为DPC陶瓷基板、DBC陶瓷基板、AMB陶瓷基板、HTCC陶瓷基板、LTCC陶瓷基板等;根据层数可以分为单、双面陶瓷基板、多层陶瓷基板。陶瓷基板具备良好的综合电气性能,陶瓷基片更多是作为基底,支撑和散热、绝缘作用。

陶瓷电路板应用范围

陶瓷电路板可应用于LED,大功率功率半导体模块,半导体冷却器,电子加热器,功率控制电路,功率混合电路,智能功率组件,高频开关电源,固态继电器,汽车领域在电子,通信,航空航天和军用电子元件等领域,可以说占据了电子工业的大部分领域,无形也促进了电子工业的发展。

陶瓷基板是指铜箔在高温下直接键合到氧化铝(Al2O3)或氮化铝(AlN)陶瓷基片表面( 单面或双面)上的特殊工艺板。所制成的超薄复合基板具有优良电绝缘性能,高导热特性,优异的软钎焊性和高的附着强度,并可像PCB板一样能刻蚀出各种图形,具有很大的载流能力。因此,陶瓷基板已成为大功率电力电子电路结构技术和互连技术的基础材料。

按制造工艺分类:陶瓷基板主要分为平面陶瓷基板和三维陶瓷基板两大类。 主要的平面陶瓷基板工艺可分为薄膜陶瓷基板(TFC)、厚膜印刷陶瓷基板(TPC)、直接键合铜陶瓷基板(DBC)、活性金属焊接陶瓷基板(AMB)、直接电镀铜陶瓷基板(DPC)。 主要的三维陶瓷基板分为高温共烧陶瓷基板(HTCC)和低温共烧陶瓷基板(LTCC)。

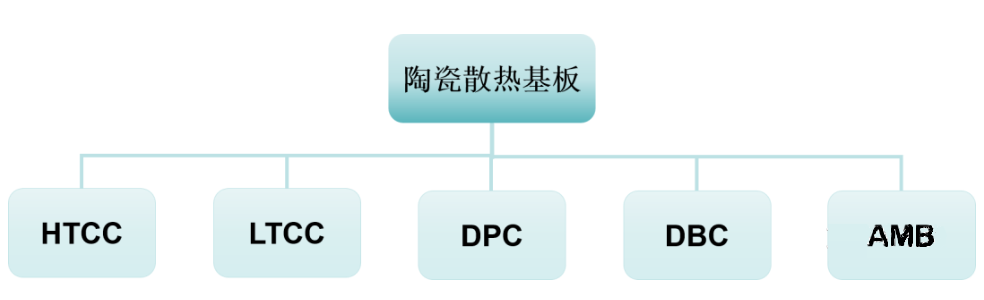

图片来源:清风资本 现阶段较普遍的陶瓷散热基板种类有:HTCC,LTCC,DBC,DPC,AMB等。

HTCC(High Temperature Co-fired Ceramic,高温共烧陶瓷):属于较早发展的技术,是采用陶瓷与高熔点的W、Mo等金属图案进行共烧获得的多层陶瓷基板。但由于烧结温度较高使其电极材料的选择受限,且制作成本相对昂,促使了LTCC的发展。封装工艺图如下:

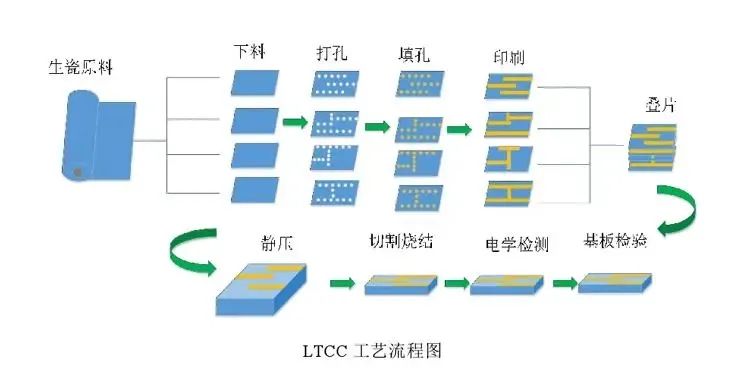

LTCC(Low Temperature Co-fired Ceramic,低温共烧陶瓷):LTCC技术共烧温度降至约850℃,通过将多个印有金属图案的陶瓷膜片堆叠共烧,实现电路在三维空间布线。工装工艺示意图如下:

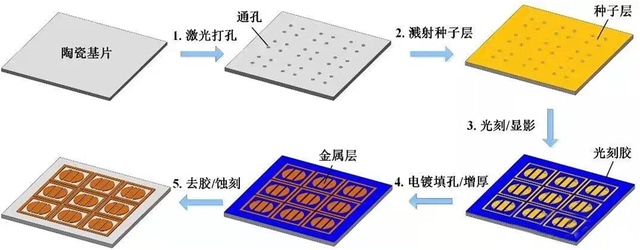

LTCC在无源集成领域优势突出,广泛用于3C、通信、汽车、军工等市场。它可以实现三大无源器件(电阻、电容、电感)及其各种无源器件(如滤波器、变压器等)封装于多层布线基板中,并与有源器件(如功率MOS、晶体管、IC模块等)共同集成为完整的电路系统(如SiP)。现已广泛应用于各种制式的手机、蓝牙、GPS模块、WLAN模块、WIFI模块等;此外,由于其产品的高可靠性,在汽车电子、通讯、航空航天与军事、微机电系统、传感器技术等领域的应用也日益上升。 DPC(Direct Plating Copper,直接镀铜):是在陶瓷薄膜工艺加工基础上发展起来的陶瓷电路加工工艺。以陶瓷作为线路的基板,采用溅镀工艺于基板表面复合金属层,并以电镀和光刻工艺形成电路。封装工艺如下2种:

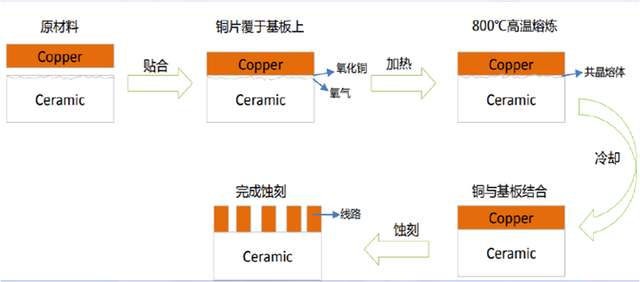

DBC(Direct Bonded Copper,直接覆铜):通过热熔式粘合法,在高温下将铜箔直接烧结到Al2O3和AlN陶瓷表面而制成复合基板。封装工艺如下

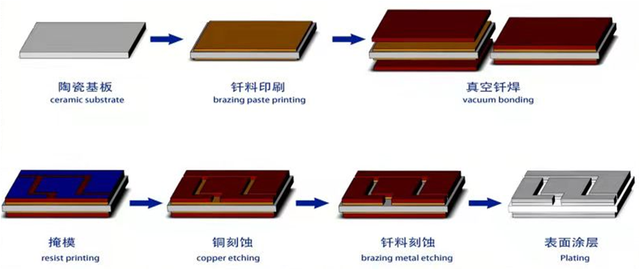

AMB(Active Metal Brazing,活性金属钎焊):AMB是在DBC技术的基础上发展而来的,在 800℃左右的高温下,含有活性元素 Ti、Zr 的 AgCu 焊料在陶瓷和金属的界面润湿并反应,从而实现陶瓷与金属异质键合。

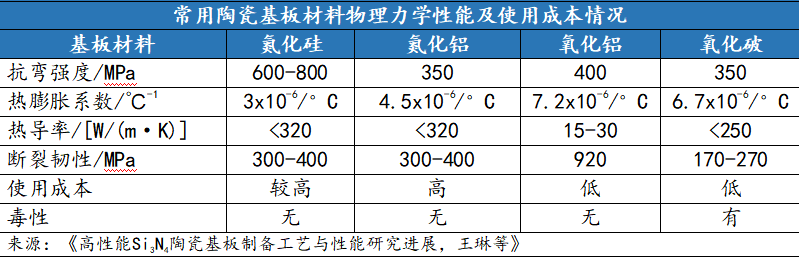

综上述五大工艺种中,HTCCLTCC都属于烧结工艺,成本都会较高。而DBC与DPC则为国内近年来才开发成熟,且能量产化的专业技术,DBC是利用高温加热将Al2O3与Cu板结合,其技术瓶颈在于不易解决Al2O3与Cu板间微气孔产生之问题,这使得该产品的量产能量与良率受到较大的挑战,而DPC技术则是利用直接镀铜技术,将Cu沉积于Al2O3基板之上,其工艺结合材料与薄膜工艺技术,其产品为近年最普遍使用的陶瓷散热基板。然而其材料控制与工艺技术整合能力要求较高,这使得跨入DPC产业并能稳定生产的技术门槛相对较高。 与传统产品相比,AMB陶瓷基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好,极适用于连接器或对电流承载大、散热要求高的场景。尤其是新能源汽车、轨道交通、风力发电、光伏、5G通信等对性能要求苛刻的电力电子及大功率电子模块对AMB陶瓷覆铜板需求巨大。 按照材料分类:陶瓷基板主要材料包括氧化铍(BeO)、氧化铝(Al2O3)、氮化铝(AlN)和氮化硅(Si3N4)等。

陶瓷粉体是影响陶瓷基板物理、力学性能的关键因素。粉体的纯度、粒度、物相、氧含量等会对陶瓷基板的热导率、力学性能产生重要影响,其特性也决定了基板成型工艺、烧结工艺的选择。 BeO陶瓷具有较高的热导率,但是其毒性和高生产成本限制了它的生产和应用。 Al2O3陶瓷基板因其价格低廉、耐热冲击性好已被广泛应用,但因其热导率相对较低和热膨胀率不匹配的问题,已无法完全满足功率器件向大功率、小型化方向发展的趋势。 AlN和Si3N4陶瓷基板在膨胀系数及热导率方面的优势被认为是未来的发展方向。Si3N4的挠曲强度更是得到大幅改善, 设计师们也因此而受益;其断裂韧性甚至超过了氧化锆掺杂陶瓷,在 90 W/mK 的热导率下达到了6.5~7 MPa/√m。

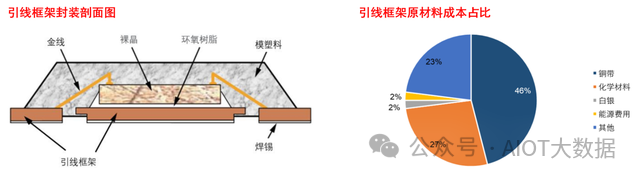

3、引线框架

引线框架主要由两部分组成:芯片焊盘(die paddle)和引脚(lead finger)。作为集成电路的芯片载体,引线框架是一种借助于键合材料(金丝、铝丝、铜丝)使芯片内部电路引出端(键合点)通过内引线与外引线的电气连接,形成电气回路的关键结构件,它起到了和外部导线连接的桥梁作用。

在集成电路中,引线框架和封装材料起着固定芯片,保护内部元件,传递电信号并向外散发元件热量的作用。 引线框架材料应满足以下特性: ①导热导电性能好,能够降低电容、电感引起的不利效应,也利于散热; ②低热膨胀系数,良好的匹配性、钎焊性、耐蚀性、热耐性和耐氧化性,电镀性好; ③足够的强度,刚度和成型性。一般抗拉强度要大于450MPa,延伸率大于4%; ④平整度好,残余应力小; ⑤易冲裁加工,且不起毛刺; ⑥成本低,可满足大规模商业化应用的要求。

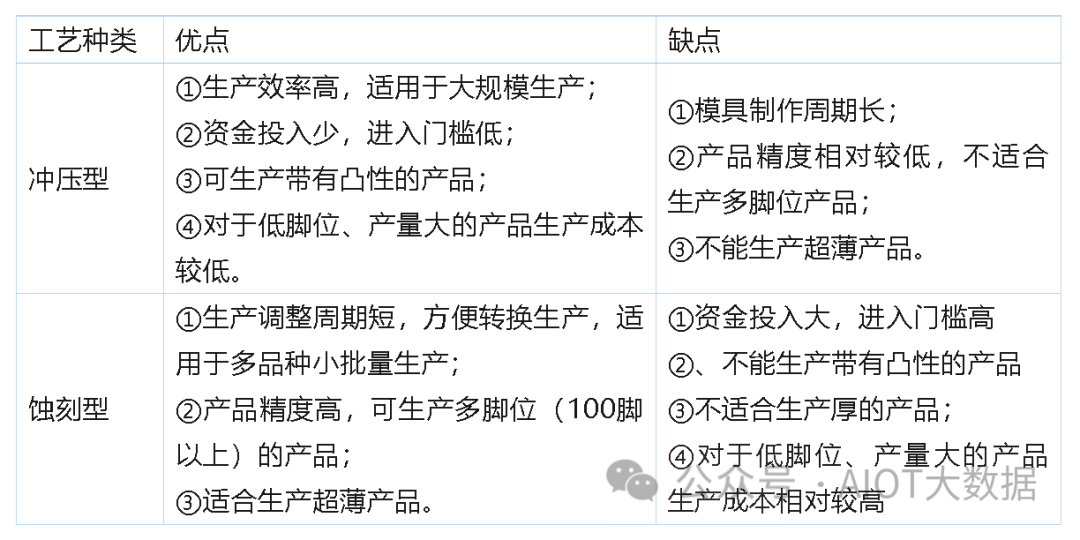

引线框架同样可以根据多种方式分类。根据所应用半导体产品的不同可以分为集成电路引线框架和分立器件引线框架两大类。集成电路应用范围广,有DIP、SOP、QFP、BGA、CSP等多种封装方式;分立器件主要是各种晶体管,封装上大都采用TO、SOT等封装方式。根据生产工艺不同可分为冲压型和蚀刻型。按照国际生产经验,100脚位以上主要采用蚀刻型,100脚位以下主要采用冲压型。冲压引线框架通过使用模具靠机械力作用对金属材料进行冲切,形成复杂电路图案,生产成本较低,但加工精度有限,无法满足高密度封装要求。因此,对于微细线宽与间距所用的引线框架通常只能通过蚀刻方法加工而成,主要采用光刻及溶解金属的化学试剂从金属条带上蚀刻出图案。

冲制成型生产工艺主要包括三个环节:精密模具及喷镀模制作、高速带料精密冲制和高速选择性电镀、切断校平等。根据生产经验,引脚数少于 100 pin 的引线框架适合采用冲制型生产工艺。

蚀刻法生产工艺主要分为贴膜制备和蚀刻成型两大步骤。

主要采用光刻及金属溶解的化学试剂从金属条带上蚀刻出图形。大体可分为以下步骤:

冲压定位孔→双面涂光刻胶→ UV通过掩模版曝光、显影、固化→通过化学试剂腐蚀暴露金属(通常使用FeCl3等试剂)→去除光刻胶

蚀刻法特点:设备成本低、框架成本较高、生产周期短。

蚀刻引线框架是通用集成电路封装材料,此外还有一种柔性引线框架。两者均属于引线框架,不同的是蚀刻引线框架是通用集成电路封装材料(是集成电路QFN/DFN封装形式中的关键材料,下游应用领域较广),柔性引线框架是智能卡芯片的专用封装材料(有国际规范标准),主要起到保护安全芯片及作为芯片和外界刷卡设备之间的通讯接口的作用,二者的相同之处是生产工艺类似。

芯片在引线框架内与环氧树脂接触置于引线框架上,通过键合丝与引线框架引脚连接,外部加盖模塑料进行保护。根据华经产业研究院数据,引线框架上游原材料成本占比中,铜带占46%、化学材料占27%、白银占2%,铜带是引线框架最重要的上游原材料。

镀层材料的选择

框架材料在完成成型加工后,要进行框架表面处理,目的是使框架防止锈蚀,增加粘结性和可焊性。镀层材料要比框架基体具有更好的抗腐蚀性,要致密,无空洞,有强度保证不在后期工序中开裂,防止氧化。

一般的镀层工艺不会在整个框架上涂镀层,在框架芯片焊盘和内引脚上镀银,增加粘结性和可焊性。

为解决铜合金的氧化问题,可在表面镀一层高分子材料,特种高分子材料在一定温度下会发生分解挥发,保证了框架的抗腐蚀性又不会影响到材料的可靠性以及与其他材料的粘结性。

较大尺寸封装,可以用聚合物带状材料增强框架的机械强度,起到降低塑封材料流动时引线挂断或者芯片移位等问题,用于增加框架的机械强度。

聚合物带状材料的技术壁垒在于:必须经受住高温工艺,包括成型操作、后固化及接下来的温度循环和器件可靠性测试,一般用的比较多的是聚酰亚胺膜(提示:此处为技术壁垒及一般可用材料)。

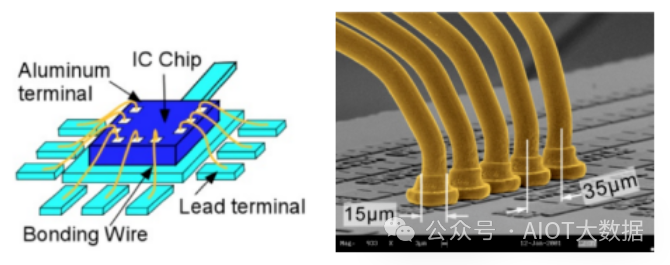

4、键合丝

键合是集成电路生产中的一步重要工序,是把电路芯片与引线框架连接起来的操作。键合丝是半导体器件和集成电路组装吋为使芯片内电路的输入/输出键合点与引线框架的内接触点之问实现电气链接而使用的微细金属丝内引线。键合效果的好坏直按影响集成电路的性能。键合丝是整体IC封装材料市场五大类基本材料之一是一种具备优异电器、导热、机械性能并且化学稳定性极好的内列线材料,是制造集成电路及分立器件的重耍结构材料。半导体封装用键合金丝(Cold bonding wire)是封装行业的基础材料之一,它决定着集成电路的发展水平,因此,键合金丝一直是国家规划中高技术产业工程重大专项。随着国内半导体封装技术的发展和产品升级换代 ,键合金丝的生产能力和技术水平也在不断提高。

键合丝是芯片内电路输入输出连接点与引线框架的内接触点之间实现电气连接的微细金属丝,直径为十几微米到几十微米。键合丝是半导体器件和集成电路组装四大必须基础材料之一,作为芯片与引线框架之间内引线,实现稳定、可靠的电连接,广泛应用于集成电路、分立器件、光电器件和功率器件的封装。

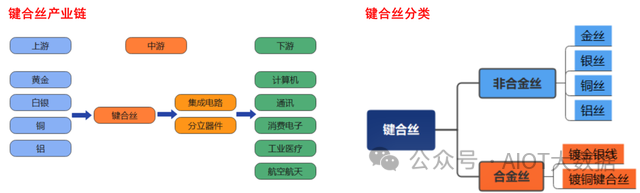

从产业链来看上游原料主要为金、银、铜、铝等金属,中游为键合丝生产,下游应用为集成电路和分立器件等。根据材质不同,分为非合金丝和合金丝,非合金丝包括金丝、 银丝、 铜丝、 铝丝;合金丝包括镀金银线、镀铜键合丝。黄金化学性能优异,由其制成的键合金丝延展性好、导电性能佳、可靠性高,是使用最早、用量最大的一类,但因成本较高,键合铜丝市占率逐渐提升。

金丝是引线键合使用最多的导电丝材料,主要有以下几方面要求:①机械强度:能承受树脂封装时所产生的冲击,具有规定的拉断负荷和延伸率;②成球特性好:③接合性:表面无划疵、脏污、尘埃及其他粘附物,使金丝与半导体芯片之间、金丝与引线框架之间有足够的接合强度;④作业性:不粘丝、直径精度要高.表面无卷曲现象:⑤焊接时焊点没有波纹。

键合丝纯度要求高,其生产工艺大致分为:(1)精炼,主要进行化学湿式精练和电解提纯;(2)熔解及铸造,通过在高频率熔炉中熔解精制并拉伸铸造;(3)拉丝,通过一定大小凹槽的dies,按阶段缩小直径;(4)热处理,通过加热调整键合丝的载荷;(5)卷线,需要根据客户要求卷线热处理后的键合丝。随着芯片集成度越来越高,键合丝直径将有望向超细化方向发展。

1)键合金丝:因其独特的金属化学稳定性和极具作业效率的工艺应用优势,仍占据高端市场,目前主要应用于高端IC产品、军品器件模块、LED大功率照明产品、LED电视手机背光产品、光通讯模块、红外接收发射管以及摄像头模组产品等;金丝成本较高。

2)键合铜丝系列产品:在多年前就已经在半导体分立器件封装上完全取代了键合金丝产品,并且在通用集成电路封装上也逐渐成为主流、LED显示屏用RGB产品也开始普及应用。铜丝易氧化、硬度高,键合过程中容易造成芯片的损伤;

3)镀钯铜丝系列产品:作为铜丝产品基础上的衍生产品,因其更高的抗腐蚀性能和优良的二焊特性也开始成为键合丝的主流。随着工艺的成熟,在集成电路和LED封装产品上占有份额越来越大。未来随着技术的进一步成熟、行业降本诉求的增强,以及LED封装产品应用越来越普及,键合铜丝和镀钯铜丝的份额仍会继续扩大。

4)键合银丝(银合金丝):因其良好的键合性能和成本优势,在各类LED光源器件产品以及部分小型扁平式IC封装产品应用上推进速度很快。随着技术成熟和产品应用工艺的不断优化,市场应用会越来越广泛,特别是在小功率LED光源器件产品上将会逐步占据主导地位;银丝抗拉强度低,高速键合条件下易断线,同时高温键合过程中还存在易氧化和 Ag+ 迁移等。

5)键合铝丝系列:可分为纯铝丝和硅铝丝两大类型,主要应用于功率半导体器件(IGBT、MOSFET、UPS、功率三极管)及LED数码管产品、COB面光源上,随着轨道交通、高铁动力、航空航天、船舶驱动、智能电网、新能源、交流变频、风力发电、电动汽车等强电控制产业的兴起,被誉为功率器件第三次技术革命代表性产品IGBT产品被广泛应用。硅铝丝产品除了在传统数码管产品及部分软包封集成电路上一直使用外,近两年随着电动汽车产业的发展,全数码显示汽车仪表总成也成为硅铝丝产品新的市场应用方向。另外,键合铝丝也因其接合性好,耐湿性高的特点近年来也开始在存储卡产品上获得越来越多的应用。近年来,在某些高端领域产品上,一种性能更好的新型铝带产品也开始普及应用,成为传统铝丝产品的有力替代者。

5、芯片粘结材料

芯片粘结材料是采用粘结技术实现芯片与底座或封装基板连接的材料,在物理化学性能上要满足机械强度高、化学性能稳定、导电导热、低固化温度和可操作性强的要求。主要包括芯片粘接胶水(die attach paste,DAP)、非导电芯片粘接薄膜(non-conductive die attach film,DAF)以及导电芯片粘接薄膜(conductive die attach film,CDAF) 等,就技术门槛来说,由高到低的顺序依次为CDAF、DAF和DAP。此外,焊球与助剂也可以列入芯片粘结材料。

其中环氧导电胶粘剂主要是由基体树脂和导电填料构成,加入固化剂及其他助剂,如增塑剂、稀释剂、偶联剂等。环氧导电胶是各向同性的热固性导电胶,其粘接性能稳定,工艺成本较低,是芯片粘接的重要材料。环氧树脂综合性能优异,在热固性导电胶中应用广泛。环氧导电胶是以环氧树脂为基体,导电填料、固化剂和其他助剂构成。

基体树脂

基体树脂主要提供导电胶粘接和机械性能,发生固化反应后会使聚合物体积变小,形成稳定的交叉网状空间结构,将芯片与基底粘接在一起,并保持较高的粘接强度,可有效地为芯片提供支撑作用[1]。

环氧树脂作为导电胶的基体材料,其形式多样、固化方便、黏附力强、收缩率低、电性能好、化学稳定性高且耐霉菌[2]。环氧树脂具有活性环氧基,具有机械性能好、粘接性好、耐腐蚀、耐高温、强度高、加工简单等优点,是产生粘接强度的主要成分。导电胶的机械性能以及粘接性能主要由基体树脂所决定[3]。但环氧树脂耐热性差且韧性较差,在高温下电阻不稳定,通过适当的改性可以提高环氧树脂的性能,大大增加了其应用范围。提高环氧树脂基体性能主要有两种方法:一种是开发新的环氧树脂,另一种是对现有环氧树脂进行改性[4]。

导电填料

目前市场中所使用的导电胶多为填料型导电胶,导电填料提供导电性能[5],填充在基体树脂中形成稳定的导电通路。导电胶要求导电颗粒具有良好的电导率、热导率及适中的价格。导电填料可分为金属、导电有机物和碳[2],常用的导电填料颗粒多为电阻率较低的金、银、铜、镍等金属。

固化剂

固化剂是粘接剂中必不可少的部分,用来使环氧树脂固化。固化剂与环氧树脂发生固化反应,形成空间网状结构。固化剂一般带有可以打开环氧基的官能团,因此可选择胺类、咪唑类等化合物作为固化剂。导电胶经过固化后会产生导电性能,使连接的材料之间形成导电回路[1]。

其他助剂

除了基体树脂、固化剂、导电填料等导电胶必须的材料以外,导电胶中还会添加偶联剂、稀释剂等其他助剂。偶联剂是一种表面改性剂,可以改善填充剂的分散性并提高加工性能,通常选用的偶联剂有硅烷等。稀释剂用来保证基体树脂可以正常流动,防止体系黏度过高导致在低温下发生固化反应,通常选择的稀释剂有环氧丙烷、醇类化合物等。

6、包封材料

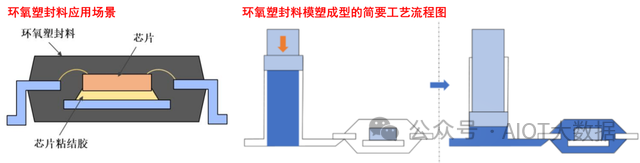

包封材料,顾名思义,就是起包封、保护作用的外壳材料,主要功能为保护半导体芯片不受外界环境(水汽、温度、污染等)的影响,并实现导热、绝缘、耐湿、耐压、支撑等复合功能。目前半导体主要的包封材料为塑料(包括热固性树脂和热塑性树脂),其具有良好的绝缘性能和机械强度,是目前应用最广泛的半导体封装材料之一。此外,有的文章也将底部填充材料(Underfill)作为包封材料的一种。底部填充料最先是针对FC封装,bump连接后,通过底部填充料可以缓解芯片、Bump和基板之间的热膨胀系数不匹配产生的内应力,分散芯片正面承载的应力,同时保护焊球、提高芯片的抗跌落性、热循环可靠性。

底部填充(Underfill)介绍

Underfill是指在集成电路芯片(Die)与芯片封装基板(Substrate)或其它芯片亦或转接板(Interposer)之间填充高分子(树脂)基复合材料进而提高封装稳定性的技术。

其中芯片与芯片或芯片与转接板的连接主要用于系统级芯片(System on chip,SoC)或系统级封装(System in package, SiP)等3D封装中。

Underfill材料应用的基本原理是通过其填充在芯片底部并经加热固化后形成牢固的粘接层和填充层,降低芯片与基板之间因热膨胀系数差异所造成的热应力失配,提高器件结构强度和可靠性,增强芯片和基板间的抗跌落性能。

Underfill材料主要由有机粘合剂、填料、固化剂、催化剂、偶联剂、润湿剂、阻燃剂、消泡剂以及其它添加剂组成。

自underfill在工业生产中广泛应用以来,已经发展出几种典型的underfill,包括毛细流动型底部填充胶(Capillary Underfill,CUF)、非流动型底部填充胶(No-Flow Underfill,NUF)、晶圆级底部填充胶(Wafer-Level Underfill, WLUF)及模塑底部填充胶(Molded Underfill,MUF)。

每种underfill材料在应用上都各有其优缺点,所以在填充过程中要需要根据产品的特点和性能要求选用合适的underfill及相应的填充工艺。

1)毛细流动型底部填充胶(CUF)

CUF是最早出现的一类underfill,它是利用毛细作用流动填充芯片与底板间隙的一种低黏度填充胶。

CUF在FC封装回流焊接后进行填充固化,完整的工艺过程包括:助焊剂涂覆→芯片放置→加热回流→助焊剂清理→流动填充→加热固化。 CUF是最早应用于电子封装的一种underfill。目前仍占据市场主流,应用范围很广,几乎面向各个层次的封装,如FC、CSP、BGA封装。但由于使用CUF时,工艺上多出了流动填充和加热固化的步骤,因而生产效率不高,另外毛细流动通常较慢且不够充分,从而导致固化后的underfill基体中出现空洞,还会出现填料在树脂体系中分布不均的现象,随着芯片尺寸的增大及焊点尺寸的减小,这种现象愈发严重。

2)非流动型底部填充胶(NUF)

NUF是基于摩托罗拉(Motorola)公司于1992年发展的助焊剂和底部填充胶集成专利技术(Integrated flux and underfill)启发而发展起来,NUF填充固化工艺比CUF要简单,主要包括:underfill涂覆→芯片放置→回流焊接和固化。 与CUF相比,NUF工艺步骤减少,生产效率高。实现NUF这种新填充工艺的两个关键要素在于:潜性固化能力和固有助焊能力。NUF工艺的特性需要underfill有足够的反应潜伏期来保持低粘度,直至形成互连焊点。 由于NUF的固化和互连焊点的形成是在一个工序里完成,因此助焊剂是NUF中必不可少的成分。使用助焊剂是为了在回流过程中去除材料表面的氧化物,提高焊料的润湿性;同时,助焊剂在回流阶段应避免产生挥发性物质,保证填充稳定性。

NUF几乎可用于所有封装层次,由于NUF将传统underfill底部填充工艺上的流动填充、助焊剂涂覆清理、焊料回流、underfill固化简化成一个工艺步骤,大大提高了生产效率;但由于NUF填料少、热膨胀系数比较高,固化物常有气泡和空洞等问题,其尚未成为市场主流产品。

3)晶圆级底部填充胶(WLUF)

由于NUF工艺需要先在基板上涂敷underfill,这与表面贴装技术(Surface Mounted Technology, SMT)并不完全兼容。针对此问题后来发展出了与SMT兼容的WLUF工艺,该工艺以其低成本、高可靠性而获得了成功应用。

WLUF工艺首先在有凸点或无凸点的晶圆片上采用印制或涂敷添加一层underfill,然后进行部分固化。对于尚未制作凸点的晶圆,则需在划片前制作凸点,然后再进行划片。每单个芯片均可以通过标准的SMT工艺实现与基板的互连。 与NUF相同,WLUF也要求含有适当的助焊剂,填料含量很少甚至没有,以达到100%的焊点连通率。此外,WLUF固化物需要一定的透明度以防晶圆的切割线模糊不清;WLUF需要良好的激光可加工性,便于划片切割和打孔;此外,WLUF需要有低的介电常数和热膨胀系数来更好地实现应力均匀分布。

由于WLUF在芯片放置之前就已经将部分固化的WLUF预涂覆在裸芯片上,完全适用于标准FC设备,大大提高了生产效率。但由于几乎不含填料,还需要解决WLUF热疲劳稳定性问题。由于工艺过程的限制,WLUF只适用于FC封装。

4)模塑底部填充胶(MUF)

MUF是可以向模具直接注入,将包括芯片和底板间隙的整个器件进行封装保护的一种underfill材料。MUF直接将底部填充和二次成型(Over molding)封装在一个工艺步骤里完成,可降低成本,大大提高生产效率。MUF不仅填充芯片与基板之间的间隙,同时还包覆整个芯片并提高了器件力学稳定性。

MUF特别适用于倒装芯片封装,能够提高生产效率。据报道,MUF工艺可将传统底部填充工艺的生产效率提高4倍。

MUF工艺在模具设计和工艺方面与增压底部填充类似,只是前者采用的不是只填充芯片与基板间隙的液态密封剂,而是包封整个器件的模塑化合物。 MUF封装技术将注塑工艺和underfill相结合,可大大提高生产效率,降低生产成本,同时可显著提高封装器件的可靠性;MUF可以对许多小的间隙进行填充,特别是小芯片微小间距时,填充效果好,有利于电子产品微型化和多功能化;MUF模具填充最小间隙高度可达40um;但MUF的可返修性差。MUF一般适合FC、CSP层次的单个或多个芯片的封装。

半导体的封装根据使用的封装基板可以分为塑料封装(即使用有机封装基板)、金属封装和陶瓷封装。在塑料封装中,基本都采用塑料包封材料,而在高可靠性的金属、陶瓷封装中,通常采用封盖技术将芯片与互连部位保护在特性气氛空腔内,不过在部分金属、陶瓷封装中也会用到塑料进行包封。

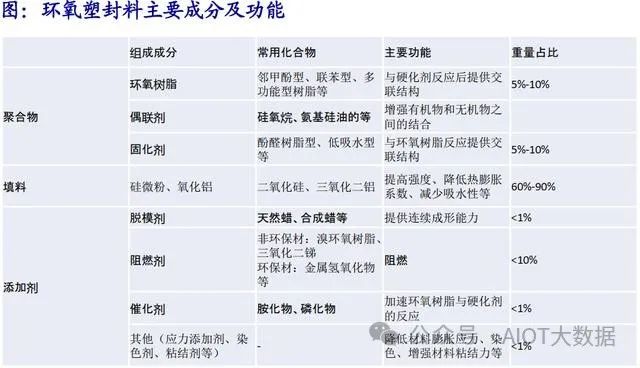

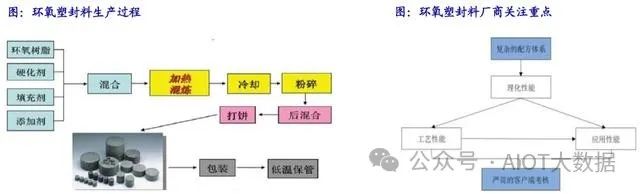

塑料包封材料可以分为环氧塑封料及、其他一些塑料种类(如PEEK、PPS等),其中环氧塑封料是最重要的一种塑封料。环氧塑封料是由环氧树脂(Epoxy Molding Compound,EMC)为基体树脂,以高性能酚醛树脂为固化剂,加入硅微粉等为填料,以及添加多种助剂混配而成的粉状模塑料,为后道封装的主要原材料之一。根据中国科学院上海微系统与信息技术研究所SIMIT战略研究室公布的《我国集成电路材料专题系列报告》,90%以上的集成电路均采用环氧塑封料作为包封材料。

环氧塑封料的主要组成成分可分为聚合物、填料、添加剂三类。聚合物主要包括环氧树脂、偶联剂、硬化剂等;填料主要由硅微粉和氧化铝充当;添加剂则主要包括脱模剂、染色剂、阻燃剂、应力添加剂、粘结剂等。各种成分中占比最大的两种为填料以及环氧树脂。

在塑封过程中,封装厂商主要采用传递成型法将环氧塑封料挤压入模腔并将其中的半导体芯片包埋,在模腔内交联固化成型后成为具有特定结构外型的半导体器件。

从产业链来看,环氧塑封料的生产首先将原材料按照一定比例混合后,经加热混炼、冷却、粉碎、后混合、打饼等形成成品,而后进行包装、低温保管。其品质主要由理化性能、工艺性能以及应用性决定。产品配方直接决定了理化性能,进而影响到工艺性能与应用性能。下游客户则主要对环氧塑封料产品的工艺性能与应用性能进行考核验证。因此,环氧塑封料厂商的研发重点主要系产品配方的完善、优化与开发,并对相关核心知识产权进行专利保护。

7、其他封装材料

金属基板是无机封装基板的一种。金属基板是指由金属薄板、绝缘介质层和铜箔复合制成的金属基覆铜板,具有优异的散热性能、机械加工性能、电磁屏蔽性能、尺寸稳定性能、磁力性能及多功能性,广泛应用于电子元器件、集成电路支承材料和热沉(heat sinks)等方面,在功率电子、微电子、微波通信、自动控制、电源转换、航空航天等领域发挥着重要作用。

金属基板按基材分类主要有因瓦合金(Invar,铁-钻-镍合金)、可伐合金(Kovar,铁-镍合金)、W、Mo、A、Cu等。其中,Invar和Kovar的加工性能良好,具有较低的热膨胀系数,但导热性能很差;Mo和W的热膨胀系数较低,导热性能远高于Invar和Kovar,而且强度和硬度很高,所以,Mo和W在电力半导体行业得到了普遍的应用。但是,Mo和W价格昂贵,加工困难,可焊性差,密度大,而且导热性能比纯Cu要低得多,这就限制了其进一步应用。Cu和Al的导热导电性能很好,可是热膨胀系数过大,容易产生热应力问题。

晶圆UV膜,包括晶圆UV减薄膜、晶圆UV划片膜,皆属于晶圆级封装材料。晶圆UV膜是用于半导体制造前道工序中切割、划片的关键材料之一,产品性能直接影响晶圆加工的良率。该材料主要用于辅助保护TSV/3D晶圆减薄工艺中的晶圆,包括粘接、保护和捡取等。这种材料需要具备机械性能平衡性、稳定性和可靠性,以适应晶圆生产工艺的高精度和大批量生产的需求,同时还需要能够在高湿度和震动等特殊工作环境中工作。

审核编辑:汤梓红

-

半导体

+关注

关注

334文章

26988浏览量

216003 -

晶圆

+关注

关注

52文章

4835浏览量

127760 -

封装技术

+关注

关注

12文章

544浏览量

67959 -

引脚

+关注

关注

16文章

1179浏览量

50255 -

封装材料

+关注

关注

1文章

51浏览量

8778

原文标题:技术前沿:半导体封装材料

文章出处:【微信号:AIOT大数据,微信公众号:AIOT大数据】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

一文详解半导体封装材料

一文详解半导体封装材料

评论