文章来源:Tom聊芯片智造

原文作者:芯片智造

介绍了铜材料的CVD工艺是怎么实现的以及什么情况下会用到铜CVD工艺。

铜CVD,更具体点说,是利用MOCVD的方法来制取铜薄膜。大多数的人对于铜CVD相对陌生,因为CVD常用来制取介质薄膜,而金属薄膜用PVD制取较常见。那么既然PVD可以制取Cu薄膜,那为什么还要用CVD的方法制取呢?什么场景下会用到铜CVD工艺呢?

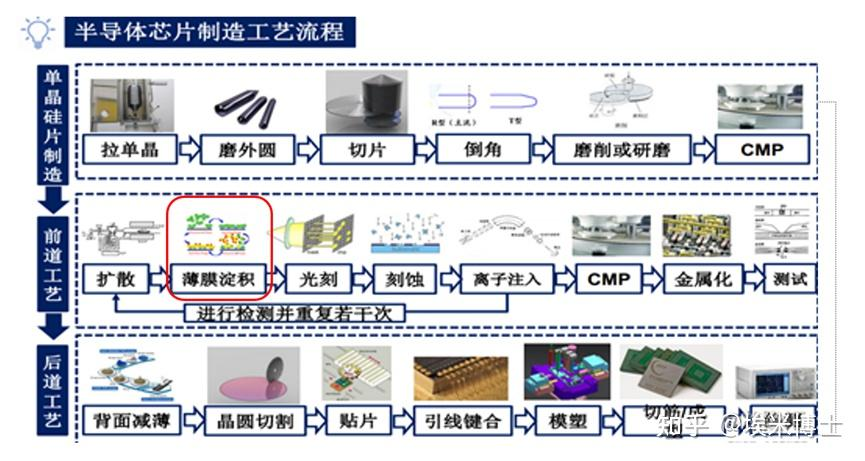

铜CVD工艺步骤?

首先,选择适合的铜前驱体,将晶圆放入CVD反应室中。调整反应室的温度、压力和气体流速等。通过传输系统将铜前驱体(气态)和氢气、氮气或惰性气体等输送到反应室中。在加热的晶圆表面,铜前驱体分解并沉积形成铜薄膜。沉积完成后,还需要对铜薄膜进行退火等后处理。

铜前驱体介绍?

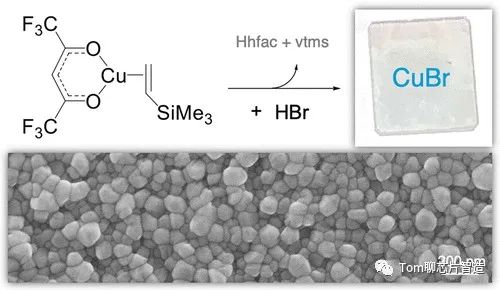

铜前驱体包含铜元素,具有良好的挥发性,并且能够在高温下分解释放出铜原子,铜原子随后在晶圆上沉积形成薄膜。

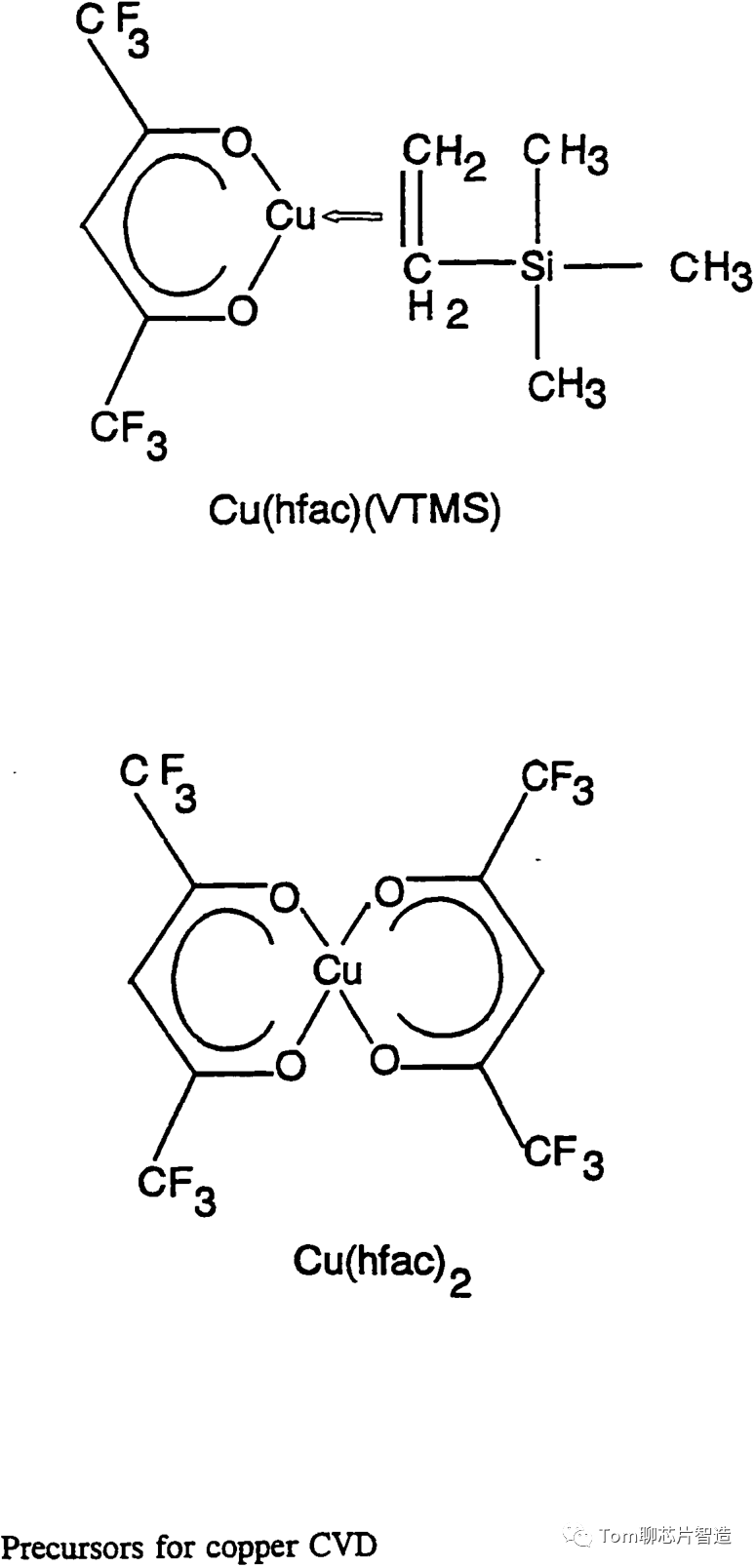

前驱体可以是有机铜化合物或者无机铜盐。有机铜化合物通常是把铜离子和有机配位基相连而组成的。铜有两个电子价态,即+1,+2价,因此铜的前驱体可细分为:

1,铜无机物

铜氯化物(CuCl,CuCl2)等等

2,铜(I)的有机络合物

一般为Cu(hfac)(TMVS),Cu(hfac)(DMB),Cu(hfac)(MP)等等。

3,铜(II)的有机络合物:

Cu(hfac)2,Cu(acac)2,Cu(tfac)2,Cu(thd)2,Cu(dmac)2,Cu(dmap)2,Cu(deap)2等等。

CVD铜比PVD铜所具有的优势

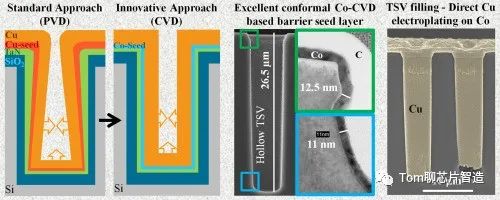

更好的填充能力:前驱体气体可以渗透到晶圆上的任意微细结构,因此侧壁和底部不存在物理限制,都能进行反应。这使得CVD特别适合填充高纵深比的细微图案,如在制造DRAM和逻辑器件的互连铜种子层时需要用到铜的CVD工艺。

较高的均匀性:由于化学反应是在整个晶圆表面同时进行的,所以CVD可以实现非常均匀的覆盖,且薄膜的纯度和质量更高。

更好的附着力:CVD过程中铜是通过化学反应直接在晶圆上生长的,前驱体气体分子在晶圆表面发生了化学键的断裂与化学键的生成,化学键使得薄膜与晶圆之间的结合更加牢固。而PVD主要是通过物理过程将靶材的铜转移到晶圆表面,薄膜与晶圆的结合力会大打折扣。

可控性强:通过调整CVD反应的工艺参数,工程师可以精确控制薄膜的生长过程,可更方便控制薄膜的性质,如厚度,成分,应力,粗糙度,导电性等。

为什么铜CVD没有PVD普遍?

1,铜CVD机台相对昂贵

2,铜CVD的速率较慢,不适合厚度较大的薄膜制备

3,铜前驱体具有很大的危险性

因此,PVD能够满足的薄膜制程,一般不采用CVD的方式。

-

晶圆

+关注

关注

52文章

4917浏览量

128015 -

工艺

+关注

关注

4文章

593浏览量

28804 -

CVD

+关注

关注

1文章

72浏览量

10742

原文标题:铜CVD工艺

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电子封装和热沉用钨铜材料

应用材料公司推出15年来铜互联工艺最大变革[转]

钢材,铜材,板材水切割加工

《炬丰科技-半导体工艺》IC制造工艺

烙铁头紫铜与黄铜材料的特点及有什么不一样

铜不怕氧化了!中国团队合作研发新型铜材料表面配位防腐技术

化学气相沉积工艺(Chemical Vapor Deposition,CVD)

流量控制器在半导体加工工艺化学气相沉积(CVD)的应用

铜材料焊接为什么用中频逆变直流点焊机效果更好?

拓荆科技:超高深宽比沟槽填充CVD产品首台已通过客户验证

接触孔工艺的制造流程

铜材料的CVD工艺是怎么实现的

铜材料的CVD工艺是怎么实现的

评论