上周,我们给大家隆重介绍了小米在2024年开年后公布的第一件大事——那就是雷总为小米工程师们颁发的“百万美金技术大奖”,奖励在重大技术创新项目中做出关键突破工程师团队!

而今年的百万美金大奖,更是花开两家,他们分别是“一体化大压铸”技术团队以及“小米澎湃OS”技术团队。

今天,我们有幸邀请到了荣获桂冠之一的“一体化大压铸技术”团队,和大家一起聊聊这个被称为“工业巨兽”的“一体化大压铸技术”到底有哪些过人之处,并分享一下团队在研发过程中经历的那些小故事。

01

化繁为简

全栈自研大压铸

各位老师们好。首先祝贺大家拿下了开年大奖!去年年底,小米的第一款车小米SU7正式亮相,全自研“一体化大压铸技术”更是抓人眼球。可以再全面地讲讲,让我们更了解它吗?

你好,很开心能在这里和大家去分享“一体化大压铸技术”。众所周知,在2020年底,特斯拉开创了“一体化大压铸技术”,在学术界和工程界都引起了激烈反响和争议,有赞同的有反对的,当时甚至反对者居多。当时小米已决定要做车,大压铸技术的出现,也让小米在思考,我们要不要研发大压铸技术?可取之处又在哪里?

当时我们判断大压铸会是趋势,效率特别高,但是投资大,难度高,而且成本比传统工艺更是贵上不少。深思熟虑后觉得,小米手机就是从传统机到智能机的方向发展着的,手机的零部件也经历了“化繁为简”的过程。而现在车的硬件发展趋势也是往高度集成化的路线走,可以说和一体化大压铸技术“高效集成化、高性能化”的发展理念不谋而合。最终,我们下决心自己建厂自己研发“一体化大压铸”技术。为了确保万无一失,我们团队一次性定制了三套方案,大压铸AB组,再加一套传统冲压方案,三套同时做,来保证交付。

在确定走这个方向后,就开始构思整体的设计方向、制造方向。这是一条无人指引、从0到1的探索之路。随之而来的问题是:怎么设计产品?什么样的材料能满足产品需求?这样的材料需要什么样的工艺去实现?什么样的装备能保证这样的工艺稳定生产?一系列的未知困扰着我们,怎么办?

02

一百天,两百万

验证大压铸方法论

汽车,于小米而言意义重大,那这条充满挑战的造车之路我们该怎么走呢?

有一个很现实的问题,我们没有设计理论指引、没有可用的材料在手。所以,一步一脚印、踏踏实实地正向自研才是最合适的道路。

要知道,一体化大压铸件最大特点就是大,急需解决的问题是,在面对零件巨大,材料流动长度长的情况下,设计材料工艺装备的核心技术点是什么?基于此背景下,我们团队决定在开始正式试验之前,先规划一个“小”试验。并创新性地研究出了一套超长流程的“材料-结构-工艺-性能”的试验方法。正向闭环的开发逻辑指的是什么?其实就是从0到1,用第一性原理,回归事件本质从技术的底层逻辑拆解和推导。

为了验证该方法是否可执行,我们还做了一个长达100多天的探索性试验研究,期间费用投入达200多万去验证这个逻辑和方法论是否正确。当时正值病毒爆发的高峰时期,很多区域都被封控。为保证项目顺利推进,大家都选择住在试验工厂。也得益于公司对底层技术研发的大力支持,我们通过缜密的试验方法摸清楚了一体大压铸件的“材料-结构-工艺-性能”的基础技术特点和变化规律。

这套科学的方法论,有效地指导后续大压铸件的结构设计、材料自研和制造工艺及设备开发。值得一提的是,该项方法论在科技成果鉴定中获得国际领先,也被一些高校和车企所学习。我也相信在公司对底层技术研发的大力支持下,能让预研、发掘技术路线,专项研究等,有了落地到实际场景中的更多可能性。

03

可循环合金材料

迈步碳中和

在探索出一套完整的正向设计的方法论后,下一步是做什么呢?

自研材料。我们在调研完市面上大压铸的主要材料后,觉得不符合想要做“碳中和”的理念,于是确定了小米的合金材料走“高强高韧可循环免热处理”的技术多功能复合路线。这就有了一个全新的难题,当时供应商的合金都不符合我们的工程要求,而项目预留的时间甚至不到一年,该怎么办?

小米材料团队与国家级材料重点实验室合作,基于计算热/动力学及其驱动的AI学习方法进行材料开发。首先进行小米自己的热力学相图数据库搭建,构建了基于目标成分的多元、高精准数据库,解决了计算材料学基础问题;然后进行高质量性能数据搜集,有文献报道的,我们仔细筛选;没有文献报道的,我们做试验、补充数据。基于材料成分、工艺、组织、性能之间的隐性构效关系,通过图像识别,小样本学习,预训练+微调范式等搭建等AI软硬融合探索,最终自研了多元材料的AI仿真系统,并经多轮调试迭代趋于成熟。

在数以万计的模拟仿真实验中,小米强大的“AI”能力功不可没。在成分的搜索范围内,小米自研的“Material Expert Ensemble”模型在极短时间内,预测出1016万种配方的性能,从而筛选出最适合小米技术路线的“小米泰坦合金”。为了早一点调配出最合适的配方,工程师哪怕是在出差途中,也得千方百计地找一个相较安静的地方进行“加密”对话。

用一个网络热词,可以说全员“卷王”。小米泰坦合金的顺利诞生,最终也让小米成为国内唯一拥有可量产自研合金材料的汽车厂商。

04

精密制造“工业巨兽”

有了科学的方法论和自研的材料,一体化大压铸制造是不是可以启动了?

是的,整个压铸的关键流程可以分解成4步:

首先熔炼原材料,保持品质、温度的情况下精确定量供应铝液;

9100吨压铸机和闭环温控设备集群,保证产品瞬间压射成型;

100秒左右完成产品多工序、自动化处理,完成生产;

对产品进行质量检测。

一体化大压铸技术存在很多制造难题,小米完成了大压铸全套流程及标准自研:包括60个设备,并能精密控制433个压铸工艺参数。为改善铝液转运过程中产生的温降和吸氢导致的产品预结晶、气孔、夹渣等质量问题,小米创新开发应用了铝液全封闭自动传输系统,实现了铝液品质的提升。创新性提出了产品中心、模具中心、压铸机中心、压射中心、顶出中心的“五心合一”的压铸系统设计。它能够解决模具涨型不均衡、设备大杠偏载、模具顶针卡死等问题,降低压铸机故障率、避免锁紧系统非平衡磨损、保障大压铸设备的稳定运行。

保障产品质量,需要控制产品成型过程模温动态平衡。在100秒左右的的生产节拍内,模具温度先后经历700℃铝液的加热、7℃冷却水的降温以及喷涂、空气冷却的影响,模具温度的动态平衡、模具温度的控制速度以及控制精度是产品成型质量的主要影响因素之一。为此,小米自研了闭环温控设备集群,包含水温机、油温机、模冷站、热成像仪、模具内参数检测等设备,通过232个回路的精确控制和自动监测形成闭环控制,保障了产品质量的稳定性。

05

AI赋能工业硬科技

2023年,小米科技战略升级为(软件×硬件)ᴬᴵ,将AI技术看作一种生产力。AI 在压铸中是如何应用的?

前面有提到泰坦合金材料,在1060万种配方中成功筛选了适合小米一体化大压铸的材料。大家可能会认为有数据、训练模型就能预测了。其实不是的,在材料中的进展困难重重:

首先,计算材料是一个交叉学科,对于AI工程师来说,最大的挑战是材料领域知识不足。我们向高校的老师请教、向小米材料专家请教,查阅文献,大模型辅助设计,快速补齐专业知识。小米一直强调真诚、热爱的价值观,两个领域的同事配合的非常融洽、高效。

其次,对于训练AI模型来说,业务数据太少了。在材料成分之外,基于热力学数据库引入了很多组织、凝固过程等数据作为先验知识。同时利用预训练+微调的大模型方法,用数量较多、质量较低的仿真数据、文献数据进行预训练,用很少、但质量高的真实实验数据进行微调。

最后,希望探索空间能更大,我们设计了外推评价体系,用多种策略和模型增强外推能力。可以说在这次的材料打磨中, AI 能力真切的赋能了生产,通过 AI 能力仿真建模,预测配方结果。最终实现了从1016万种配方当中,研发出了“小米泰坦合金”。

由于一体化大压铸工艺相较于冲压工艺,产品良率低。压铸过程完成后,需要对整个零件进行全方位检测,在高质量标准下,需要精准识别出毫米级缺陷。人工检测会存在个体差异性和主管判断情况,不同检测员对缺陷定义、标准有所不同。同时还存在长时间检测带来的疲劳和注意力问题。基于AI技术,通过多个专家共同对齐标准、标注样本,通过AI技术实现缺陷检测,能够融合多个专家经验、减少主观差异、进而提升效率、效果。

目前AI采用的目标检测技术,是从海量样本中训练模型,识别有固定特征的目标,且通常目标较大,比如人脸识别、人形识别等。但是将主流目标检测技术,应用在一体化压铸的缺陷检测当中存在着重重困难。比如:不同与互联网数据,工业生产中可使用数据量少,缺陷样本也很少;工业产品制造过程中受工艺的影响,裂纹、变形等缺陷种类多;缺陷的判定没有明确的标准和规范,标注困难;工业缺陷检测关系到实际生产,误检、漏检都不允许发生,检测结果要求极高。

因此,团队采取了基于专家知识的视觉大模型标注和检测技术,通过专家知识引导大模型进行数据预标注,突破了传统AI模型对于大量人工标注的依赖关系,解决了缺陷数据标注难的问题;通过自研的正负样本缺陷检测算法,在数据量少的情况下,分别学习缺陷/非缺陷样本特征,结合专家知识进行高效融合预测,突破了少样本场景下模型性能瓶颈限制,实现了工业场景中误检和漏检的严格把关。

审核编辑:刘清

-

智能机

+关注

关注

0文章

107浏览量

18023 -

压铸机

+关注

关注

0文章

18浏览量

6802 -

仿真系统

+关注

关注

1文章

95浏览量

20625

原文标题:揭秘!一体化大压铸技术如何斩获百万美金技术大奖?

文章出处:【微信号:xiaomigongsi0406,微信公众号:小米公司】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

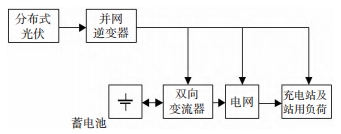

光储充一体化电站建设关键技术:深入剖析与研究

探究光储充一体化电站建设关键技术研究

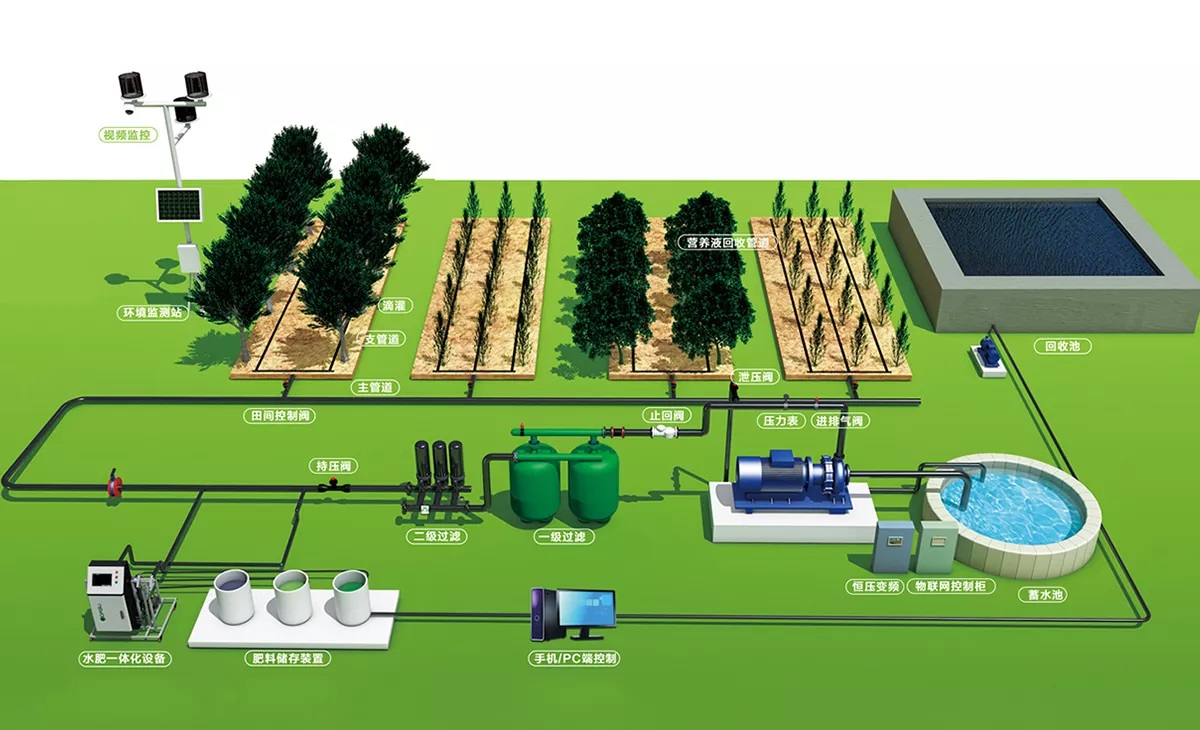

普及水肥一体化技术,让农业产量翻倍

浅谈园区级光储充一体化关键技术研究方案

一体化机芯技术解析:镜头、传感器与电路板的完美融合

一体化导航技术的应用和优点

《嵌入式机电一体化系统设计与实现》读后感

安消一体化平台建设方案

什么是机电一体化?它有哪些应用?

特斯拉回归传统铸造方案,放弃一体化压铸技术

室内外一体化定位技术的普及和应用

什么是通感算一体化?通感算一体化的应用场景

一体化大压铸技术如何斩获百万美金技术大奖?

一体化大压铸技术如何斩获百万美金技术大奖?

评论