塑料具有质量轻,且有耐腐蚀、耐冲击性好、透明度高、绝缘性好、导热低、机械性能好、可塑性强、成型加工等优点,越来越广泛应用在各个领域中。

由于塑料具有重量轻、韧性好、成型易、成本低等优点,因此在现代工业和日用产品中,塑料被越来越多的用来代替玻璃,特别是在光学仪器和包装工业的应用方面发展尤为迅速。其中所用的塑料必须具有透明性好,耐磨性高,抗冲击韧件好等特点,因此对塑料的成份,注塑整个过程的工艺、设备、模具等,都提出了很高的要求,以保证这些用于代替玻璃的塑料,表面质量良好,从而达到使用的要求。

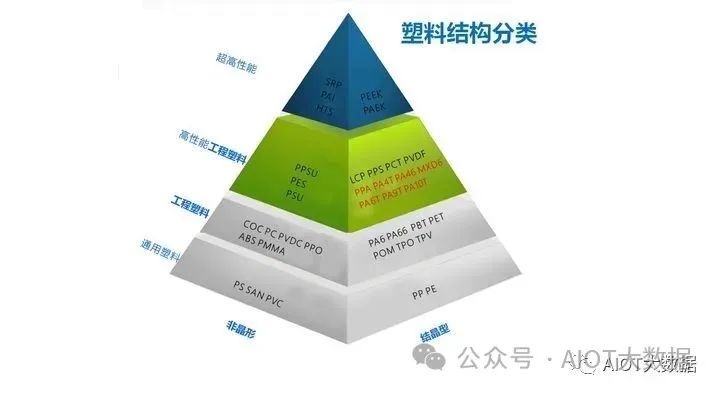

高分子材料按结构分类

什么是塑料

塑料是以单体为原料,通过加聚或缩聚反应聚合而成的高分子化合物(macromolecules),其抗形变能力中等,介于纤维和橡胶之间,由合成树脂及填料、增塑剂、稳定剂、润滑剂、色料等添加剂组成。

塑料的主要成分是树脂。树脂是指尚未和各种添加剂混合的高分子化合物。树脂这一名词最初是由动植物分泌出的脂质而得名,如松香、虫胶等。树脂约占塑料总重量的40%~100%。塑料的基本性能主要决定于树脂的本性,但添加剂也起着重要作用。有些塑料基本上是由合成树脂所组成,不含或少含添加剂,如有机玻璃等。

塑胶原料定义为是一种以合成的或天然的高分子聚合物,可任意捏成各种形状最后能保持形状不变的材料或可塑材料产品。

| 各种塑料 | |||||

| 学名 | 简称 | 中文学名 | 俗称 |

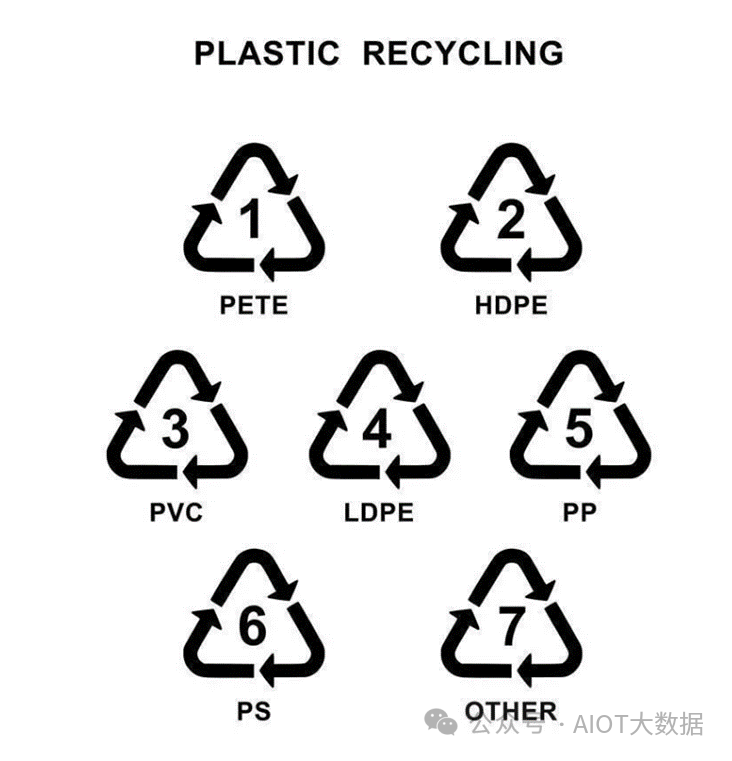

回收 标识 |

用途 |

| Polyethylene | PE | 聚乙烯 | 低温物品 | ||

| Polypropylene | PP | 聚丙烯 | 百折胶,塑料 | 05 | 微波炉餐盒,可在100℃左右使用 |

| High Density Polyethylene | HDPE | 高密度聚乙烯 | 硬性软胶 | 02 | 清洁用品、沐浴产品 |

| Low Density Polyethylene | LDPE | 低密度聚乙烯 | 04 | 保鲜膜、塑料膜等 | |

| Linear Low Density Polyethylene | LLDPE | 线性低密度聚乙烯 | |||

| Polyvinyl Chloride | PVC | 聚氯乙烯 | 搪胶 | 03 | 很少用于食品包装 |

| General Purpose Polystyrene | GPPS | 通用级聚苯乙烯 | 硬胶 | ||

| Expansible Polystyrene | EPS | 聚苯乙烯泡沫 | 发泡胶 | ||

| High Impact Polystyrene | HIPS | 耐冲击性聚苯乙烯 | 耐冲击硬胶 | ||

| Styrene-Acrylonitrile Copolymers | AS,SAN | 苯乙烯─丙烯腈共聚物 | 透明大力胶 | ||

| Acrylonitrile-Butadiene-Styrene Copolymers | ABS | 丙烯腈─丁二烯─苯乙烯共聚合物 | 超不碎胶 | ||

| Polymethyl Methacrylate | PMMA | 聚甲基丙烯酸酯 |

亚克力 有机玻璃 |

||

| Ethylene-Vinyl AcetateCopolymers | EVA | 乙烯─醋酸乙烯酯共聚合物 | 橡皮胶 | ||

| Polyethylene Terephthalate | PET | 聚对苯二甲酸乙二醇酯 | 聚酯 | 01 | 矿泉水瓶、碳酸饮料瓶 |

| Polybutylene Terephthalate | PBT | 聚对苯二甲酸丁酯 | |||

| Polyamide(Nylon 6.66) | PA | 聚酰胺 | 尼龙 | ||

| Polycarbonates | PC | 聚碳酸酯 | 防弹胶 | 07 | 水壶、水杯、奶瓶 |

| Polyacetal | POM | 聚甲醛酯 | 赛钢、夺钢 | ||

| Polyphenyleneoxide | PPO | 聚苯醚 | Noryl | ||

| Polyphenylenesulfide | PPS | 聚亚苯基硫醚 | 聚苯硫醚 | ||

| Polyurethanes | PU | 聚氨基甲酸乙酯 | 聚氨酯 | ||

| Polystyrene | PS | 聚苯乙烯 | 06 | 碗装泡面盒、快餐盒 | |

| Poly tetra fluoroethylene | PTFE | 聚四氟乙烯 | 特氟龙、铁氟龙 | ||

塑料是重要的有机合成高分子材料,应用非常广泛。

塑料透明与不透明

原子或分子在空间按一定规律周期重复地排列的塑料称为结晶性塑料,反之原子或分子无规则排列,无周期性无对称性的塑料,称为非晶型。结晶性塑料因为分子结构排列规则且紧密,光线不容易透明,所以大多不透明。所以透明塑料,大多是非晶形塑料。

透明塑料大多是非晶型,所以稳定性不佳,在医疗、化妆品包装、健康与个人卫生的应用时,需要特别注意材料的耐候、抗溶剂、耐化学、水解、蒸气及伽玛消毒、紫外线等外界环境对材料的影响。

按材料的透光率大小,可将材料分为如下三类:透明材料,波长400~800nm可见光的透光率在80%以上;半透明材料,波长400—800nm可见光的透光率在50%~80%之间;不透明材料,波长400~800nm可见光的透光率在50%以下。

按照上述的分类方法,可将树脂分成如下几类。

1.透明性树脂

绝大部分树脂都属于透明类,主要包括PMMA、PC、PS、PET、PETG、透明ABS、透明PP、透明PA、SAN(又称AS)、(又称K树脂)、MS、MBS、PES、J.D系列、CR-39、TPX、HEMA、F4、F3、EFP、PVF、PVDF、EP、PF、UP、醋酸纤维素、硝酸纤维素及EVA等。

其中PES为聚醚砜,J.D系列光学树脂为PES的共聚衍生物,SAN为苯乙烯/丙烯腈共聚物,TPX为聚甲基-1-戊烯,BS为25%丁二烯/75%苯乙烯共聚物,CR-39为双烯丙基二甘醇碳酸酯聚合物,HEMA为聚咿基丙烯酸羟乙酯。

在这些透明塑料中,最常用的为PC、PMMA、PS、PET、PETG、AS、BS、MS、MBS、透明ABS、透明PP及透明PA等。

2.半透明树脂

主要包括PP、PE、PA、PVB(聚乙烯缩丁醛)等。

3.不透明树脂

绝对不透明的塑料品种很少,主要有PPO、POM等。

透明塑料的具体选用

1.日用透明类材料

日用类透明塑料要求材料的透明性较好、价格低、易成型加工。

(1)透明膜类 包装用PE、PP、PS、PVC及PET等。农用PE、EVA、PVC及PET等。

(2)透明片、板类 用PP、PVC、PET、PMMA及PC等。(3)透明管类 用PVC、PA等。

(4)透明瓶类 用PVC、PET、PP、PS及PC等。

2.照明器材类材料

照明器材主要包括各类灯罩类制品,用于透光。具体的性能要,求为透批率高、抗冲击性好。

常用的照明器材用塑料为PS、改性PS、AS、PMMA及PC等。

3.光学仪器类材料

光学仪器类主要指各类镜体材料,它包括眼镜、透镜、放大镜及望远镜等,具体又可分为硬质镜体和软质镜体(隐形眼镜)两类。

传统的光学仪器类制品所用的材料都为玻璃,但塑料具有与玻璃相媲美的透明性,又具有质轻、不易破碎等优点,正在逐步取代玻璃材料。(l)硬质镜体 硬质镜体要求透明塑料的具体性能为:高透光率,应在90%以上,低雾度;低双折射,以防止出现图像歪斜、失真、重影等现象;高折射率,以尽可能减薄镜片的厚度;表面硬度高,可经反复擦洗;耐冲击性好,不易破碎;密度小,质轻。

4.玻璃类材料

玻璃用透明塑料的性能要求为:透光率要高;表面硬度高;冲击强度高;易二次加工。

塑料玻璃又可分交通玻璃和建筑玻璃两类。

(1)交通玻璃 交通玻璃包括航空玻璃、车辆玻璃和船舶玻璃等,要求其密度小。常用材料为PMMA和PC两种,PMMA为传统的玻璃材料,而PC则为近年来新开发的新型玻璃材料,习惯上又称为阳光板。

(2)建筑玻璃 为改善无机玻璃易碎的缺点,已开始研究有机玻璃,并取得进展。常用材料为PC、PMMA和PETG。

5.太阳能材料

太阳能用透明材料的性能要求为:透光率高,低雾度;耐候性好;可透过近红外线,太阳能的近一半为近红外线,可有效利用太阳能;远红外线的透过率也较高,如PE、FEP具有较大的透过性。

与玻璃相比,塑料可全部透过近红外线,有的塑料还可透过较大的远红外线;而玻璃的红外线透过性则差。所以,塑料比玻環璃更适合于:光能和,可广泛用于太阳能热水器、温室、太阳房的盖板材料。

可用于太阳能的透明塑料有PMMA、PC、GFUP、FEP、PVF及SI等。

6.光纤材料

透明塑料材料利用反复折射与反射,可实现对光曲折传播。这一特征尤其适合于光纤材料。

对材料的性能要求为:透明性好、芯层要求折射率高、:包覆层要求折射率低、双折射小且并不因加工而增大、耐光性好。

塑料制成的,C纤材料由两层透明材料组成:芯层为高折射率的透明塑料,材料为PMMA或PC;包覆层为低折射率的透明塑料,材料为含氟烯烃聚合物、含氟甲基丙烯酸甲酯类。

7.光盘材料

适用于光盘采用的透明性好的光学塑料材料,其应具有如下性能:高透明性,其透光率不低于90%;良好的环境适应能力,透明性不因温度、湿度的影响而产生大的变化;工作时产生的噪声及要尽可能小;吸湿性、透气性及透氧性都要小;力学性能长期稳定;易于加工。

可适用于光盘的材料有PC、lPMMA、新型非晶型热塑性聚酯ETG)、无定形环烯烃(mCOC)、改性双酚A环氧树脂等。其中以PC最为常用,近年来由于mCOC的低吸水性和优异的光学性能,应用比例逐步扩大。

8.透明封装材料

透明封装材料}主要用于光电转换类电子器个如太阳能电池等,对所用透明塑料的性能要求为:透光率高;耐磨性好,抗污染性高如吸附尘埃性低等;耐候性好;;优异的密封性能,指气密性、防潮性和防止其他化学物侵人的性能;柔软而富于弹性。

适宜用于透明封装材料主要有表面增硬的PMMA、FEP、EVA、EMA(乙烯/醋酸乙烯共聚物)、PVB(聚乙烯醇缩丁醛)等,一般不用PET、PC、PVC、PU等。

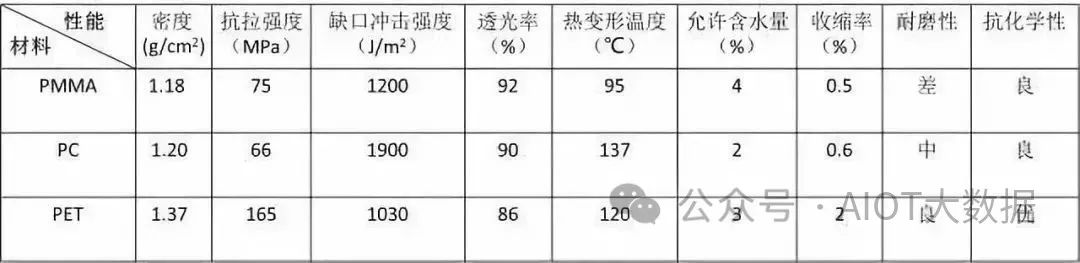

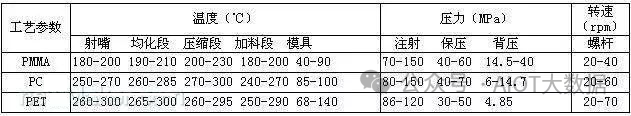

透明塑料首先必须有高透明度, 其次要有一定的强度和耐磨性,能抗冲击,耐热性要好,耐化学性要优,吸水率要小,只有这样才能在使用中,满足透明度的要求而性能稳定,PMMA、PC和PET的性能对比如下表所示。

注:以上数据为平均值,实际不同品种数据有异。

透明材料在工业应用中如何选择

1 ►日用品材料

1、透明膜类:包装用PE、PP、PS、PVC及PET等,农用PE、PVC及PET等

2、透明片板类:用PP、PVC、PET、PMMA及PC等

3、透明管类:用PVC、PA等

4、透明瓶类:用PVC、PET、PP、PS及PC等。

2 ►照明器材材料

主要用作灯罩,常用PS、改性PS、AS、PMMA及PC等。

3 ►光学仪器材料

1、硬质镜体:主要用CR-39和J.D两种

2、隐形眼镜:常用HEMA。

4 ►玻璃材料

1、交通玻璃:常用PMMA和PC两种

2、建筑玻璃:常用PVF和PET。

5 ►太阳能材料

常用PMMA、PC、GF-UP、FEP、PVF及SI等。

6 ►光纤材料

芯层用PMMA或PC,包覆层为含氟烯烃聚合物、含氟甲基丙烯酸甲酯类。

7 ►光盘材料

常用PC、PMMA。透明封装材料表面增硬的PMMA、FEP、EVA、EMA、PVB等。

透明塑料容器等级

1、PET(聚对苯二甲酸乙二醇酯)

常见用途:矿泉水瓶、碳酸饮料瓶包装等

聚对苯二甲酸乙二醇酯是生活中常见的一种树脂,具有良好的力学性能,冲击强度是其他薄膜的3~5倍,耐折性好,透明度高,可阻挡紫外线,光泽性好。由其制成的透明塑料瓶常被称为“宝特瓶”。这种塑料通常最高耐热温度为65℃,最低耐冷为-20℃,所以说,它一般只适用于装常温液体或者偏低温液体。如果盛装高温液体或者对其直接加热,则易发生热变形,产生对人体有害的物质。并且,科学家发现,长期使用这种塑料制品超过10个月后,可能释放出致癌物,对人体具有毒性。因此,这种塑料瓶用完应该立即进行垃圾分类丢掉,不可以继续用来作为水杯,也尽量不要做储物容器盛装其它物品,以免引发健康问题,得不偿失。

2、HDPE(高密度聚乙烯)

常见用途:清洁用品、沐浴产品、白色药瓶、护肤产品的塑料容器以及目前超市中使用的塑料袋等

高密度聚乙烯是一种结晶度高、非极性的热塑性树脂,其熔化温度在120~160℃之间,一般的使用温度应该控制在100℃以内,在一下工业用品中,最高可耐110℃的高温,若标明食品用的塑料袋可用来盛装食品。承装清洁用品、沐浴产品的塑料容器可在小自清洁后重复使用,但这些容器通常不好清洗,残留原有的清洁用品,变成细菌的温床,清洁不彻底。因此,在日常生活中,最好不要循环使用高密度聚乙材质的制品,应该按时、及时更换,废旧制品应做好回收分类,防止污染环境,造成二次污染。

3、PVC(聚氯乙烯)

常见用途:雨衣、塑料膜以及建材等

聚氯乙烯是无定形结构的白色粉末,其支化度较小,相对密度1.4左右,玻璃化温度77~90℃,170℃左右开始分解,对光和热的稳定性差,在100℃以上或经长时间阳光曝晒,就会分解而产生氯化氢,并进一步自动催化分解,引起变色,物理机械性能也迅速下降。这种塑料可塑性好、价格便宜,但是,用该材质制成的塑料制品容易产生两种有毒有害物质:一是生产过程中没有被完全聚合的单分子氯乙烯,二是增塑剂中的有害物质。这两种物质在遇到高温和油脂时容易析出,有毒物随食物进入人体后,容易致癌。因此,使用时千万不要让它受热。

4、LDPE(低密度聚乙烯)

常见用途:保鲜膜、塑料膜等

低密度聚乙烯又称高压聚乙烯,是一种塑料材料,以乙烯为原料,送入反应器,在引发剂的作用下以高压压缩进行聚合反应,从反应器出来的物料,经分离器除去未反应的乙烯之后,经熔融挤出造粒,干燥、掺合,它适合热塑性成型加工的各种成型工艺,成型加工性好。低密度聚乙烯的主要用途是作薄膜产品,还用于注塑制品,医疗器具,药品和食品包装材料,吹塑中空成型制品等。这种塑料做的保鲜膜的耐热性不强,合格的PE保鲜膜在温度超过110℃时会出现热熔现象,留下一些人体无法分解的塑料制剂,如果用保鲜膜包裹食物直接加热,高温下,食物中的油脂很容易将保鲜膜中的有害物质溶解出来,对人体健康产生危害。因此,把食物放入微波炉前,最好先取包裹着的保鲜膜。

5、PP(聚丙烯)

常见用途:打包袋、微波炉专用餐盒等

聚丙烯是一种半结晶的热塑性塑料。具有较高的耐冲击性,机械性质强韧,抗多种有机溶剂和酸碱腐蚀。在工业界有广泛的应用,是平常常见的高分子材料之一。澳大利亚的钱币也使用聚丙烯制作。微波炉餐盒采用这种材质制成,耐130℃高温,透明度差,这是唯一可以直接放进微波炉里面加热的塑料盒,经过清洁干净后可重复使用。需要特别注意的是,一些微波炉餐盒,盒体以05号PP制造,但盒盖却以06号PS聚苯乙烯制造,PS的透明度好,但其不耐高温,所以其不能与盒体一并放进微波炉。06号PS聚苯乙烯的外观容易与05号PP区分开来,因此,为保险起见,容器放入微波炉前,先把盖子取下来。

6、PS(聚苯乙烯)

常见用途:碗装泡面盒、快餐盒等

聚苯乙烯是苯乙烯单体经加聚反应制得的产物,最早是由天然树脂香脂中的一种挥发性油得到的。聚苯乙烯对酸、碱、盐、矿物油、有机酸、低级醇等具有良好的耐腐蚀性,但在丙酮、酯类、芳香烃等有机溶剂中发生软化或溶解。绝缘性好、透明、折光率高、耐水、着色性好,可制成各种色彩鲜艳的塑料制品。熔融时流动性非常好,易于加工,可模塑、挤塑成型。聚苯乙烯可作为制造碗装泡面盒、发泡快餐盒的材质。又耐热又抗寒,但不能放进微波炉中,以免因温度过高,释出化学物。并且不能用于盛装强酸如柳橙汁、强碱性物质,因为会分解出对人体不好的聚苯乙烯。

7、PC及其他类

常见用途:水壶、太空杯、奶瓶等

是被大量使用的一种材料,尤具多用于制造奶瓶、太空杯等,因为含有双酚八而备受争议。专家指出,理论上,只要在制作的过程中,双酚百分百转化成塑料结构,便表示制品完全没有双酚入,更谈不上释出。只是,若有小量双酚没有冻专化成的塑料结构,则可能会释出而进入食物或饮品中。因此,在使用此塑料容器时要严格按说明书盛装食品用正确的方法存放和消毒避免反复使用已老化或有破损的制品。中残留的双酚,温度愈高,释放愈多,速度也愈快因此,不应以水瓶盛热水。如果你的水壶编号为,下列方法可降低风险使用时勿加热 ,勿在阳光下直射。不用洗碗机、烘碗机清洗水壶。第一次使月前,用小苏打粉加温水清洗,在室温中白然烘干。如果容器有任何摔伤或破损,建议停止使用,因为塑料制品表而如果有细微的坑纹,容易藏细菌。避免反复使用已经老化的塑料器具。

透明材料在车灯领域的应用分类

1、聚碳酸酯(PC)

(1)聚碳酸酯(Polycarbonate)简介

聚碳酸酯(Polycarbonate),又称PC。综合性能优良的热塑性塑料,有良好的耐热性,耐寒性,并在较宽温度范围内(-135℃~+120℃)保持高的机械强度,尺寸稳定性好,温度升高到105℃时材料的线性尺寸增加0.07%,有很高的冲击强度,延展性好,具有均匀的成型收缩率,吸水率低,在水中浸泡24H仅增重0.13%,但不易进行机械加工,注塑成型是最常用的方法。

PC是一种非晶体工程材料,具有特别好的抗冲击强度、热稳定性、光泽度、抑制细菌特性、阻燃特性以及抗污染性。PC的缺口冲击强度非常高,收缩率很低,一般为0.1%~0.2%。PC有很好的机械特性,流动性较差,因此PC材料的注塑过程较困难。在选用何种品质的PC材料时,要以产品的性能要求为基准。

(2)注塑工艺条件

PC的工艺特性

PC粘度大,融料温度高,流动性差,回此必须以较高温度注塑(270-320℃之间),相对来说料温调节范围较窄,工艺性不如PMMA。注射压力对流动性影响较小,但因粘度大,仍要较大注射压力,相应为了防止内应力产生,保压时间要尽量短。

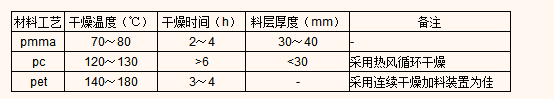

干燥处理:PC材料具有吸湿性,加工前需要干燥处理。建议干燥条件为100℃到120℃,3~4小时。加工前的湿度必须小于0.02%。

熔化温度:260~340℃。

模具温度:70~120℃。

注射压力:尽可能地使用高注射压力。

注射速度:对于较小的浇口使用低速注射,对其它类型的浇口使用中高速注射。

PC收缩率不大,尺寸稳定,但产品内应力大,易开裂,所以宜用提高温度而不是压力去改善流动性,并且从提高模具温度、改善模具结构和后处理去减少开裂的可能;

当注射速度低时,浇口处易生波纹等缺陷,放射嘴温度要单独控制,模具温度要高,流道、浇口阻力要小。

(3)聚碳酸酯(Polycarbonate)材料在车灯中的应用

PC在前灯中塑料类材料中占比50%左右,主要应用在前照灯和雾灯的反光镜、镀铝装饰件及面罩。PC与镀铝层结合力很好,可以在PC基材上直接镀铝。

2、改性聚丙烯(PP)

(1)PP化学和物理特性

PP是一种半结晶性材料,它比PE要更坚硬并且有更高的熔点。

由于均聚物型的PP温度高于0℃以上时非常脆,因此许多PP材料是加入1%~4%乙烯的无规则共聚物或更高比率乙烯含量的嵌段式共聚物。

共聚物型的PP材料有较低的热扭曲温度(100℃)、低透明度、低光泽度、低刚性,有更强的抗冲击强度。PP的强度随着乙烯含量的增加而增大。

PP的维卡软化温度为150℃。

由于结晶度较高,PP材料的表面刚度和抗划痕特性很好

PP不存在环境应力开裂问题。

通常,采用加入玻璃纤维、金属添加剂或热塑橡胶的方法对PP进行改性。

PP的流动率MFR范围在1~40。低MFR的PP材料抗冲击特性较好,但延展强度较低。对于相同MFR的材料,共聚物型的强度比均聚物型的要高。

PP的收缩率相当高,一般为1.8%~2.5%。并且收缩率的方向均匀性比PE-HD等材料要好得多。加入30%的玻璃添加剂可以使收缩率降到0.7%。

均聚物型和共聚物型的PP材料都具有优良的抗吸湿性、抗酸碱腐蚀性、抗溶解性。然而,它对芳香烃(如苯)溶剂、氯化烃(四氯化碳)溶剂等没有抵抗力。

PP也不象PE那样在高温下仍具有抗氧化性。

(2)注塑工艺条件

干燥处理:如果储存适当则不需要干燥处理。

熔化温度:220~275℃,注意不要超过275℃。

模具温度:40~80℃,建议使用50℃。结晶程度主要由模具温度决定。

注射压力:可大到1800bar。

注射速度:使用高速注塑可以使内部压力减小到最小。如果制品表面出现了缺陷,那么使用较高塑化温度下的低速注塑。

流道和浇口:

对于冷流道,典型的流道直径范围是4~7mm。

建议使用圆形流道,所有类型的浇口都可以使用。典型的浇口直径范围是1~1.5mm,但也可以使用小到0.7mm的浇口。

对于边缘浇口,最小的浇口深度应为壁厚的一半,最小的浇口宽度应至少为壁厚的两倍。

PP材料可以使用热流道系统。

(3)PP材料在车灯中的应用

汽车车灯多用改性聚丙烯。改性PP的电绝缘性和耐化学腐蚀强、耐疲劳性好,在通用塑料中力学性能和耐热性最高,相比其他塑料价格优势明显。

改性PP在车灯塑料类材料中占比30%,可用于车尾灯的后盖、饰板和线束导槽、前照灯的灯体和后盖。

3、PMMA

(1)PMMA材料简介

PMMA俗称亚克力或有机玻璃,是一种透明的非结晶性塑料。具有较好的机械性能,常温下坚固而刚硬,透光率大于92%,在室外使用10年后仅降至89%,长时间暴露在室外仍维持不变形,具有耐候性好、力学强度高、机械加工性能好等优良特性,并能够抵抗多种化学品侵蚀,主要用于光学透明制品。

PMMA密度为1.19kg/m3,在20℃*109Pa时的平均吸水率为2%,在所有光学塑料中它的吸水率最高,弹性模量为3.16*109Pa,泊松比为0.32,抗张强度为(462---703)*109Pa。PMMA的线形膨胀系数为8.3*10-5K-1,比K9玻璃大10倍,但PMMA从高温冷却时的光学记忆即组件恢复到它原来尺寸的性能要比玻璃好,它的折射率随温度的变化dn/dt为-8.5*10-5,比K9玻璃大出约30倍,但是它是负值。热导率为0.192W/(m*k),比热容为1465J/(kg*k),它的玻璃化温度为105℃,熔化温度为180℃。

PMMA耐稀无机酸去污液,油脂和弱碱的性能优良,耐浓无机酸中等,不耐醇,酮,溶于芳烃,氯化烃有机溶剂,为强碱及温热的NaOH,KOH所侵蚀,与显影液不起反应。PMMA有优良的耐气候性,在热带气候下曝晒多年,它的透明度和色泽变化小。

(3)注塑工艺条件

PMMA 的工艺特性

PMMA粘度大,流动性稍差,因此必须高料温、高注射压力注塑才行,其中注射温度的影响大于注射压力,但注射压力提高,有利于改善产品的收缩率。

干燥处理:PMMA具有吸湿性,加工前需要干燥处理。建议干燥温度为80~90℃,干燥时间2~4小时。

熔化温度:240~270℃。

模具温度:35~70℃。

注射速度:中等

PMMA注射温度范围较宽,熔融温度为 160℃,而分解温度达270℃,因此料温调节范围宽,工艺性较好;故改善流动性,可从注射温度着手。但其冲击性差,耐磨性不好,易划花,易脆裂,故应提高模温,改善冷凝过程,以克服这些缺陷。

(4)PMMA材料在车灯中的应用

在汽车车灯领域可用于尾灯面罩和光导材料。

4、PC/ABS

(1)化学和物理特性

PC/ABS具有PC和ABS两者的综合特性。例如ABS的易加工特性和PC的优良机械特性和热稳定性。二者的比率将影响PC/ABS材料的热稳定性。PC/ABS这种混合材料还显示了优异的流动特性。

(2)注塑工艺条件

干燥处理:加工前进行干燥处理,湿度应小于0.04%,建议干燥条件为90℃~120℃,2~4小时。

塑化温度:230℃~300℃。

模具温度:50℃~100℃。

注射压力:取决于塑件。

注射速度:尽可能地高。

(3)PC/ABS在车灯上的应用

在车灯领域ABS一般是与PC材料进行改性后使用,兼顾两种材料各自的优点,长期耐热温度可以达到110~120℃,也可根据使用温度和冲击性能来调节ABS中PC比例。ABS、PC/ABS合金一般用于后灯壳体和饰板。

5、PBT

(1)PBT简介

PBT俗称聚对苯二甲丁二醇酯,改性后的PBT力学性能较好(玻璃纤维增强PBT占市场的70%以上),与PA、POM相似,摩擦系数小,自润滑性好,热稳定性和化学稳定性好,电绝缘性优异,刚性和硬度高,冲击好,尺寸稳定性高,耐热性好。

PBT是最坚韧的工程热塑材料之一,它是半结晶材料,有非常好的化学稳定性、机械强度、电绝缘特性和热稳定性。PBT在环境条件下有很好的稳定性。PBT吸湿特性很弱。非增强型PBT的张力强度为50MPa,玻纤添加剂型的PBT张力强度为170MPa。玻纤添加剂过多将导致材料变脆。PBT的结晶很迅速,冷却不均匀而造成弯曲变形。对于有玻纤添加剂类型的材料,流程方向的收缩率可以减小,垂直方向的收缩率基本上和普通材料没有区别。一般PBT材料收缩率在1.5%~2.8%之间。含30%玻纤添加剂的材料收缩0.3%~1.6%之间。

(2)注塑工艺条件

干燥处理:PBT材料在高温下很容易水解,加工前需要干燥处理。建议在120℃热空气中干燥,时间6~8小时,或者150℃,2~4小时。湿度必须小于0.03%。如果用除湿干燥机,建议烘干温度120℃,烘干时间4小时。

熔化温度:225℃~275℃,建议温度:250℃。

模具温度:对于未增强型的材料为40℃~60℃。模具冷却要均匀,以减小塑件的弯曲变形,建议模具冷却腔道的直径为12mm。

注射压力:中等(最大到1500bar)。

注射速度:应使用尽可能快的注射速度(因为PBT的凝固很快)。

流道和浇口:建议使用圆形流道以增加压力的传递(经验公式:流道直径=塑件厚度+1.5mm)。可以使用各种型式的浇口,也可以使用热流道。浇口直径应该在0.8~1.0*t之间,这里t是塑件厚度。如果是潜入式浇口,建议最小直径为0.75mm。

(3)PBT在车灯上应用

PBT在车灯中一般应用于前照灯的饰圈、调节装置中的支架。PBT和ASA改性后再加玻纤增强可以用来做雾灯的壳体。

6、PET

俗称涤纶,与PBT统称为热塑性聚酯,或饱和聚酯。车灯装饰圈材料过去一直以耐热PC塑料为主,近年来逐渐被PET所替代。PET车灯材料相对于耐热PC塑料突出的特点是耐热高、加工性好、成本低。

PET的工艺特性

PET成型温度高,且料温调节范围窄(260-300℃),但熔化后流动性好,故工艺调节性差,且往往在射嘴中要加防延流装置。其机械强度及性能注射后不高,必须通过拉伸工序和改性才能改善性能。

模具温度的准确控制,是防止翘曲、变形的重要因素,因此建议采用热流道模具;模具温度要高,否则会引起表面光泽差和脱模困难。

PET材料加工零件表面光泽高;具有优良的加工稳定性及良好的耐水解性;具有优异的流动性和耐热性能;材料价格与耐热PC相比,可以大幅降低系统成本。

透明塑料件的缺陷和解决办法

透明塑料注塑过程中应注意的共同问题

透明塑料由于透光率要高,必然要求 塑料制品表面质量要求严格,不能有任何斑纹、气孔、泛白。雾晕、黑点、变色、光泽不佳等缺陷,因而在整个注塑过程对 原料、设备。模具、甚至产品的设计,都要十分注意和提出严格甚至特殊的要求。其次由于透明塑料多为熔点高、流动 性差,因此为保证产品的表面质量,往往 要在机高温度、注射压力、注射速度等工艺参数作细微调整,使注塑料时既能充满 模,又不会产生内应力而引起产品变形和开裂。

(一)原料的准备与干燥

由于在塑料中含有任何一点杂质,都可能影响产品的透明度,因此和储存、运输。加料过程中,必须注意密封,保证原料干净。特别是原料中含有水分,加热后会引起原料变质,所以一定要干燥,并在注塑时,加料须使用干燥料斗。还要注意一点的是干燥过程中,输入的空气最好应经过滤、除湿,以便保证不会污染原料。

机筒、螺杆及其附件的清洁

为防止原料污染和在螺杆及附件凹陷处存有旧料或杂质,特别热稳定性差的树 脂存在,因此在使用前、停机后都应用螺杆清洗剂清洗干净各件,使其不得粘有杂 质,当没有螺杆清洗剂时,可用pe、ps等树脂清洗螺杆。当临时停机时,为防止原料在高温下停留时间长,引起解降,应将干燥机和机筒温度降低,如 pc、pmma等机筒温度都 要降至160℃以下。(料斗温度对于pc应降至100℃以下)

在模具设计上应注意的问题(包 括产品的设计)。为了防止出现回流动不畅,或冷却不均 造成塑料成型不良,产生表面缺陷和变质, 一般在模具设计时,应注意以下几点。

a)壁厚应尽量均匀一致,脱模斜度要足够大;

b)过渡部分应逐步。圆滑过渡,防止有尖角。锐边产生,特别是pc产品一定不 要有缺口;

c)浇口。流道尽可能宽大、粗短,且应根据收缩冷凝过程设置浇口位置,必要时 应加冷料井;

d)模具表面应光洁,粗糙度低(最好 低于0.8);

e)排气孔。槽必须足够,以及时排出空气和熔体中的气 体;

f)除pet外, 壁厚不要太薄,一般不得小于lmm。

注塑工艺方面应注意的问题(包括注塑机的要求)

为了减少内应力和表面质量缺陷,在注塑工艺方面应注意以下几方面的问题。

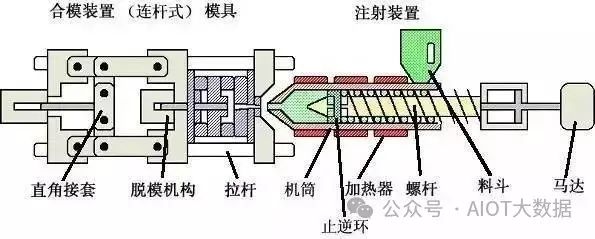

a)应选用专用螺杆、带单独温控射咀的注塑机;

b)注射温度在塑料树脂不分解的前提下,宜用较高注射湿度;

c)注射压力:一般较高,以克服熔料粘度大的缺陷,但压力太高会产生内应力造 成脱模因难和变形;

d)注射速度:在满足充模的情况下,一般宜低,最好能采用慢一快一慢多级注 射;

e)保压时间和成型周期:在满足产品充模,不产生凹陷、气泡的情况下;宜尽 量短,以尽量减低熔料在机筒停留时间;

f)螺杆转速和背压:在满足塑化质量的前提下,应尽量低,防止产生解降的可 能;

g)模具温度:制品的冷却好坏,对质量影响极大,所以模温一定要能精确控制其 过程,有可能的话,模温宜高一些好。

其他方面的问题

由于为要防上表面质量恶化,一般注塑时尽量少用脱模剂;当用回用料时不得大于 20%。

对于除pet外,制品都应进行后处理,以消除内应力,pmma应在70-80t热风循 环干燥4小时;pc应在清洁空气、甘油。液体石腊等加热 110-135℃,时间按产品而定,最高需要10多小时。而pet必须经过 双向拉伸的工序,才能得到良好机械性能。

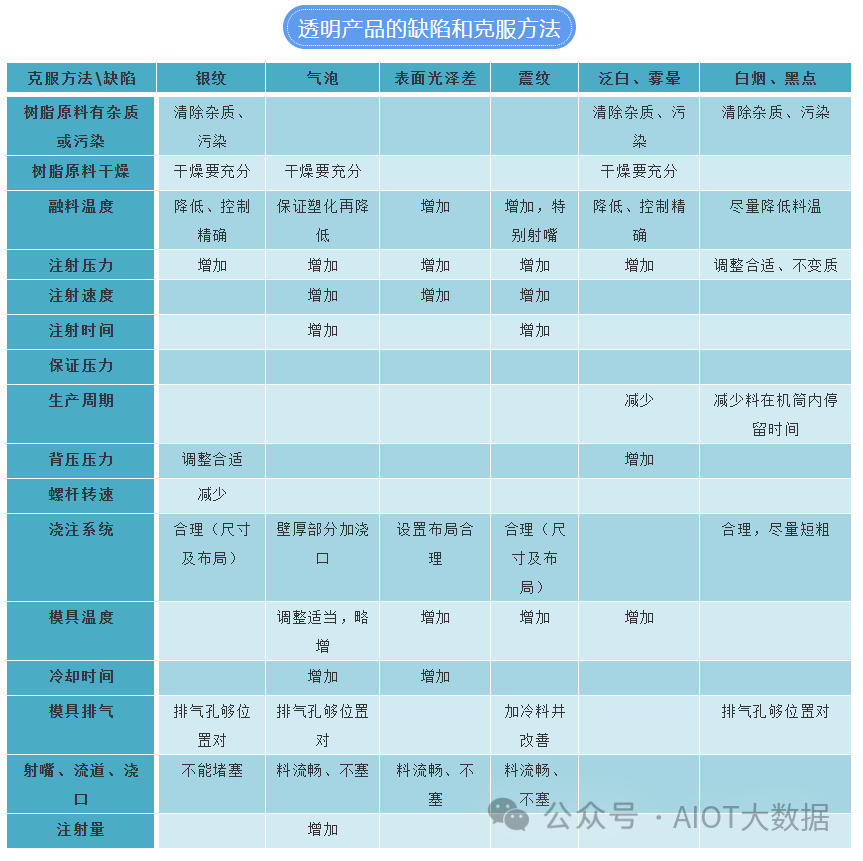

透明塑料加工过程中最大的缺陷是影响产品透明度的缺陷,其缺陷大概有以下几项:(其他缺陷请参考各企业的产品说明书或其他资料。)

(一)银纹:由充模和冷凝过程中,内应力各向异性影响,垂直方向产生的应 力,使树脂发生流动上取向,而和非流动取向产生折光率不同而生闪光丝纹,当其 扩展后,可能使产品出现裂纹。除了在注塑工艺和模具上注意外,最好产品作退火处理。如pc料可加热到 160℃以上保持 3- 5分钟,再自然 冷却即可。

(二)气泡:主于树脂内的水气和其他气体排不出去,(在模具冷凝 过程中)或因充模不足,冷凝表面又 过快冷凝而形成“真空泡”。

(三)表面光泽差:主于模具粗糙度大,另一方面冷凝过早,使树脂不能复印模具表面的状态,所有这些都使其表面产牛微小凹凸不平,而使产品失去光泽。

(四)震纹:是指从直浇口为中心形成的密集波纹,其原因因熔体粘度过,前端料已在型腔冷凝,后来料又冲破 此冷凝面,而使表面出现震纹。

(五)泛白。雾晕:主要由于在空气 中灰尘落入原料之中或原料含水量太大而 引起的。

(六)白烟。黑点:主要由于塑料在机筒内,因局部过热而使机筒树脂产生分 解或变质而形成的。

审核编辑:黄飞

-

太阳能电池

+关注

关注

22文章

1183浏览量

69439 -

光学仪器

+关注

关注

0文章

103浏览量

11637 -

放大镜

+关注

关注

0文章

8浏览量

7735

原文标题:技术前沿:透明塑料——汽车车灯应用

文章出处:【微信号:AIOT大数据,微信公众号:AIOT大数据】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

基于机械制造的汽车车灯装配过程的研究

汽车车灯灯具系统主要组成部分

汽车车灯高分子压力平衡膜的作用是怎样的

对汽车车灯的知识盘点

汽车车灯起雾机理与解决方案

如何保养汽车车灯

一文带你了解双色成型技术在汽车车灯中的运用

透明塑料在汽车车灯技术中的应用

透明塑料在汽车车灯技术中的应用

评论