一直以来,电镀生产线上工人都必须通过眼睛观察挂具及零部件的种类等信息来手动设置电镀工艺流程中所使用设备的工作参数,以保证要进行加工零部件的工艺参数准确无误,人工设置不仅会影响产线的生产效率,而且极其容易出错;挂具在电镀工艺中使用的寿命是有限的,在整个使用过程中可能需要多次维修,累积到一定程度后需要对挂具进行报废处理,否则会导致零部件电镀工艺缺陷。

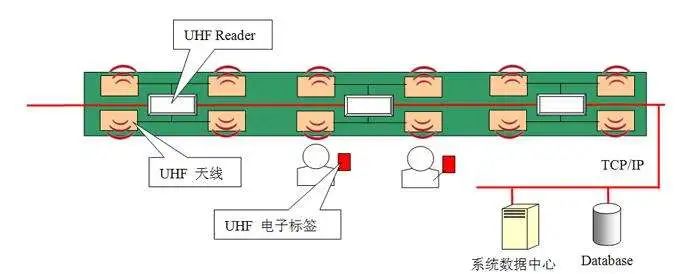

而且,由于电镀生产环境中存在大量粉尘、高温高湿、腐蚀及可见度极差的实际情况,使得条形码等识别技术无法适用。相对于条形码、二维码技术而言,RFID技术识别距离较远、识别时不需要RFID电子标签视觉可见、能够在恶劣环境中使用、内容可以更新、可识别高速运动物品、信息量大、不容易仿制等。因此,采用RFID技术实现电镀生产线上关键工序的数据采集,并与自动化输送系统高效配合,克服了现在系统中存在的问题,提高了电镀生产线数据采集的可靠性和准确性,极大提高了生产效率,降低了产品不合格率。

RFID电镀产线管理难点

1、工位控制和调度

传统的工位控制方式难以实现对工位的精确控制和调度,导致生产线上的工序无法顺利进行,RFID产线管理系统引入了工位控制器,通过与RFID数据采集系统的联动,可以根据产品的位置和状态信息,自动调整工位的工作状态和执行任务,确保生产线上的工序按照预定的顺序进行。

2、数据准确性和可追溯性

传统的数据记录方式容易出现错误或遗漏,无法准确记录和追溯生产过程中的数据,给质量管理和追溯带来困难,RFID产线管理可以准确记录产品的位置、工序和状态信息,实现对生产过程的数据准确记录和追溯。

3、数据采集与状态监控

传统的数据采集方式无法实时获取生产线上产品的位置和状态信息,导致管理层无法准确了解生产线的运转情况,通过RFID产线管理实现实时采集产品的位置和状态信息。

RFID电镀产线管理的关键流程

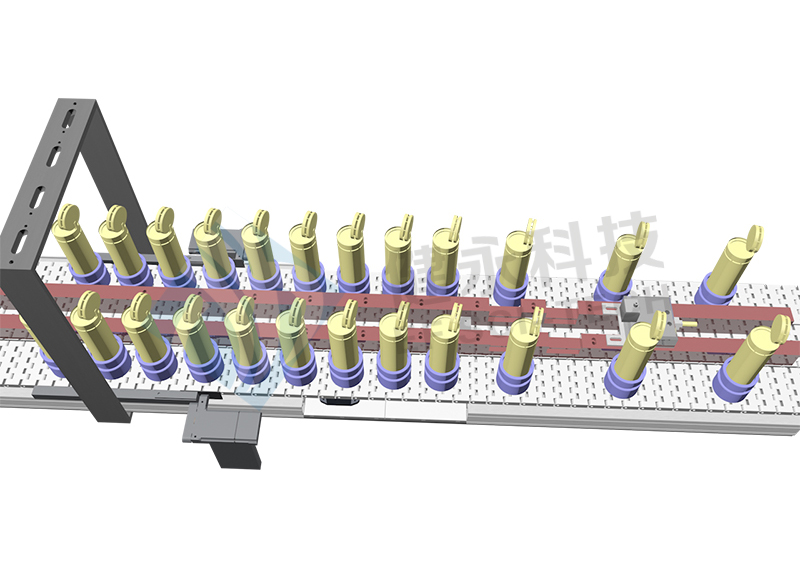

1、标签初始化及挂具贴标

每种零部件只能挂在一种挂具上(挂具对零件种类是一对一的关系),系统将耐高温的RFID电子标签(即挂具的唯一编码)与所上挂的零部件信息做绑定关联,然后将RFID标签通过螺钉或铆钉固定到挂具上边沿进行标识。

2、挂具RFID标签的识别

工人将零部件上挂具时,鸿陆超高频读写器自动识别进入喷涂工艺的所有挂具信息,系统自行统计挂具的使用次数并提示维修、报废等信息,同时将识别零部件的种类和工艺信息传给相关工艺设备。

RFID技术电镀产线管理标准化实施为自动采集电镀环节的挂具及零部件信息,为电镀工艺相关设备提供了信息基础;通过信息技术结合传感器技术、自动化技术和RFID技术,实现电镀生产线的全流程自动化,实现了真正的两化相融合。

RFID技术与电镀产线管理的相结合,不仅能够实现挂具全生命周期管理;极大地减少了产品的不合格率;降低了劳动强度;减少了因工人操作失误而带来的残次品;不断优化提高了企业生产效率。

(部分图文来源于网络,侵删)

审核编辑 黄宇

-

RFID技术

+关注

关注

5文章

492浏览量

31334 -

电子标签

+关注

关注

6文章

786浏览量

52069

发布评论请先 登录

相关推荐

SMT生产线布局设计技巧

PCB生产线:冲破技术瓶颈,领航电子征途

电池组半自动生产线:高效、智能的生产解决方案

几种不同类型的机加工自动化生产线

智能引领未来:高效电池自动生产线助力绿色能源发展

电池自动生产线:智能化制造的未来趋势

柔性生产线系统的构成单元有哪些

工控机在智能化生产线控制方面有哪些具体应用?

智能焊接生产线要求标准有哪些

砂石骨料生产线智能工厂数字孪生可视化平台,推动行业数字化转型

RFID技术助力电镀生产线实现智能管控

RFID技术助力电镀生产线实现智能管控

评论