本文从晶体结构、发展历史、制备方法等角度详细介绍SiC

SiC 晶体的结构及性质

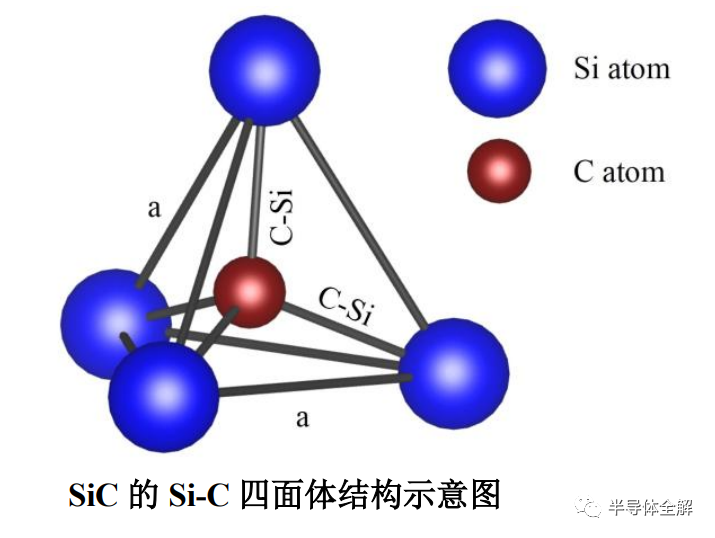

SiC是一种Si元素和C元素以1:1比例形成的二元化合物,即百分之五十的硅(Si)和百分之五十的碳(C),其基本结构单元为 Si-C 四面体。

举个例子,Si原子直径大,相当于苹果,C原子直径小,相当于橘子,把数量相等的橘子和苹果堆在一起就成了SiC晶体。

SiC 是一种二元化合物,其中 Si-Si 键原子间距为3.89 Å,这个间距如何理解呢?目前市面上最牛逼的光刻机光刻精度3nm,就是30Å的距离,光刻精度是原子距离的8倍。

Si-Si键能大小为 310 kJ/mol,可以理解键能是把这两个原子拉开的力度,键能越大,需要拉开的力越大。

Si-C 键原子间距为 1.89 Å, 键能大小为 447 kJ/mol。

从键能上可以看出相较于传统的硅基半导体材料,碳化硅基半导体材料化学性质更加稳定。

从图中看出任意一个C原子都与最邻近的四个Si原子相连,反之任意一个Si原子都与最邻近的四个C原子相键连。

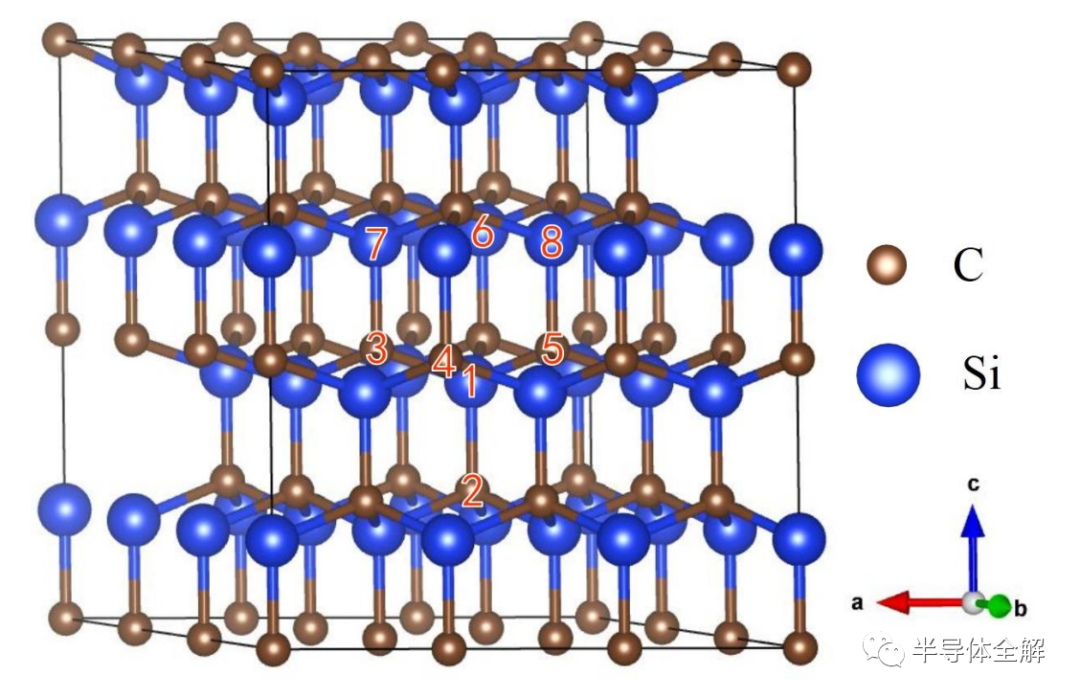

SiC 晶体结构还可以采用层状结构方法描述,如图所示,晶体中的若干C原子均占据在同一平面上的六方格位点中,形成一个C原子密排层,而Si原子也占据在同一平面上的六方格位点中并形成一个Si原子密排层。

C原子密排层中的每一个C都与最邻近的Si相连接,反之Si原子密排层也相同。每两个相邻的 C、Si原子密排层构成一个碳硅双原子层。

SiC晶体的排列组合形式十分丰富,目前已发现的SiC晶型达 200 多个。

这个类似俄罗斯方块,虽然最小单元方块都一样,但方块组合在一起后,就拼成出了不同形态。

SiC的空间结构比俄罗斯方块稍微复杂点,它的最小单元从小方格变成小四面体,由C原子和Si原子组成的四面体。

为了区分 SiC 的不同晶型,目前主要采用 Ramsdell 方法进行标记。该方法采用字母与数字相结合的方法来表示SiC 的不同晶型。

其中字母放在后面,用来表示晶体的晶胞类型。C 代表立方晶型(英文Cubic首字母),H 代表六方晶型(英文Hexagonal首字母),R 代表菱形晶型(英文Rhombus首字母)。数字放在前面,用来表示基本重复单元的Si-C双原子层的层数。

除2H-SiC与3C-SiC外,其它晶型均可视为闪锌矿与纤锌矿结构的混合体,也就是密排六方结构。

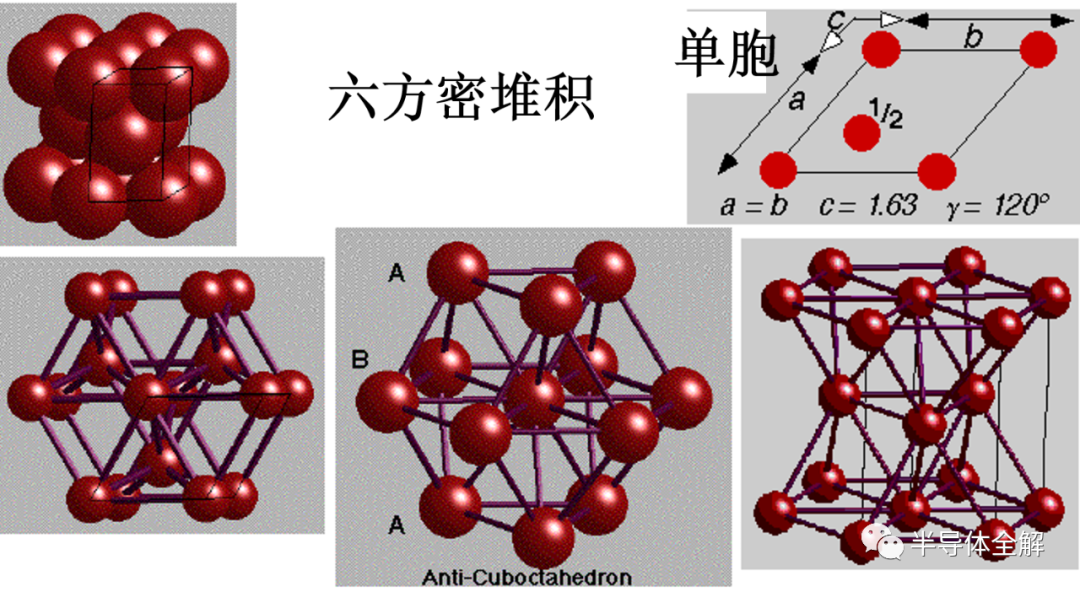

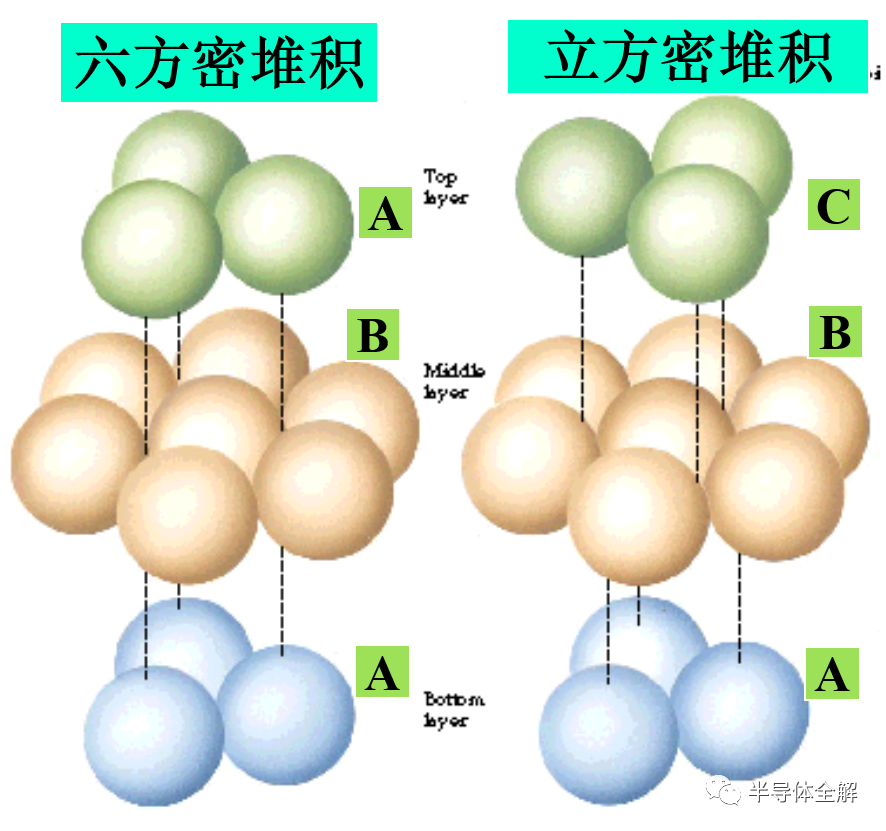

这里提一句,什么是密排六方结构呢?生活中见到的密排方式是下图这样,半导体材料也一样,原子与原子之间也是采用密排方式排列。

我们知道,任何物质都是由原子组成的,晶体的结构是有规律的原子排列,人们称作为长程有序,像下面这样。把最小的晶体单元称为晶胞,如果晶胞是立方结构称为密排立方,晶胞是六方结构,称为密排六方。

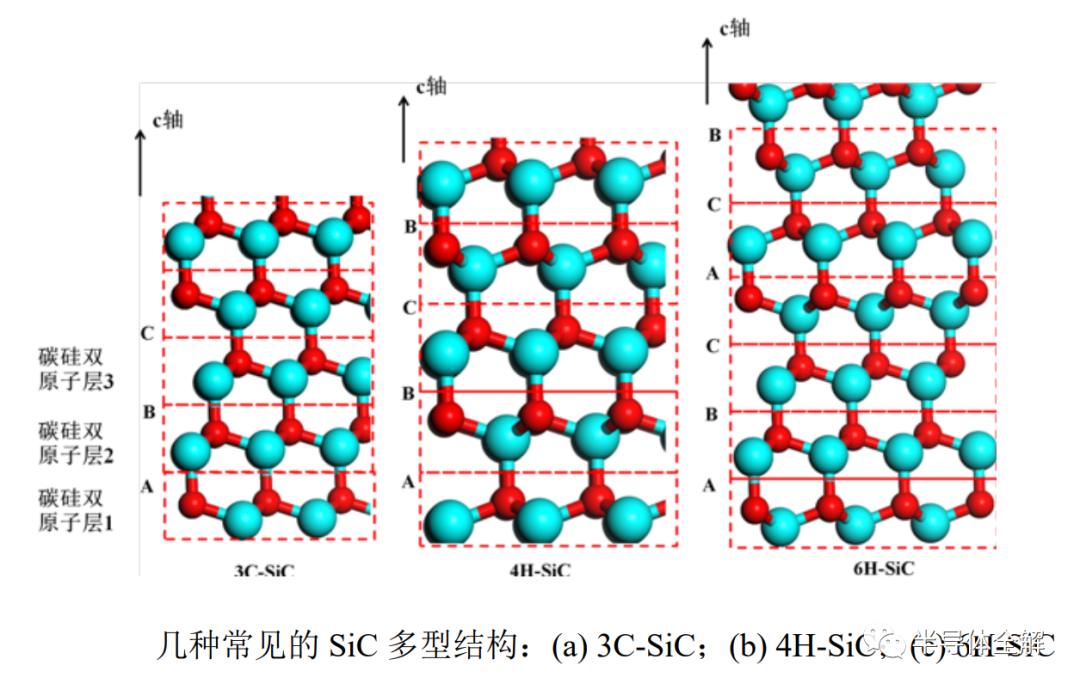

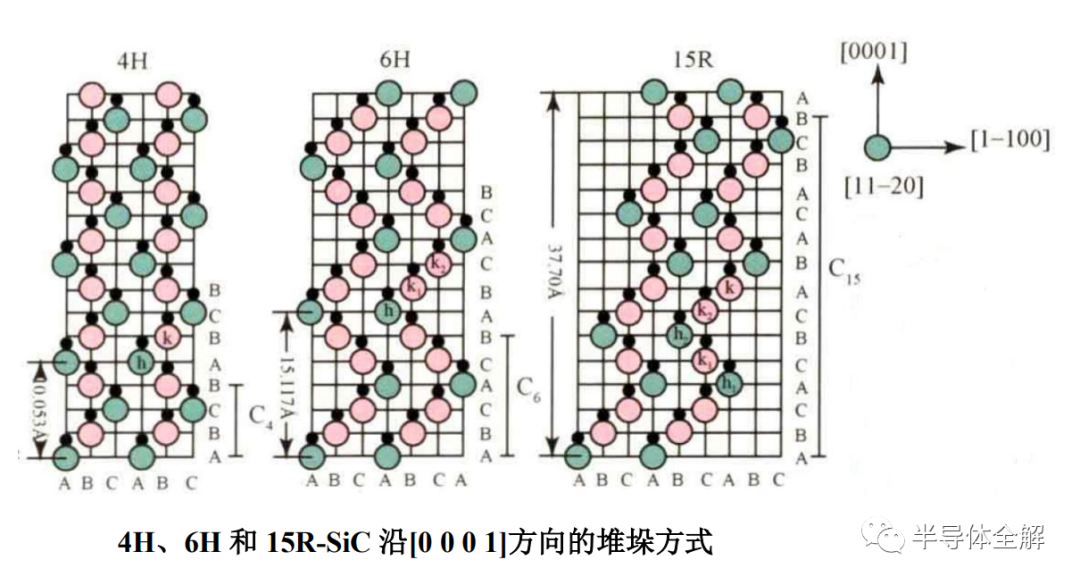

常见的 SiC 晶型有3C-SiC、 4H-SiC、6H-SiC、15R-SiC 等,它们在 c 轴方向的堆垛顺序如图所示。

其中4H-SiC的基本堆垛顺序为ABCB…;6H-SiC 的基本堆垛顺序为ABCACB…;15R-SiC 的基本堆垛顺序为ABCACBCABACABCB…。

这个可以看成建房子用的砖块,有点房子砖块有3种摆放方式,有的有4种摆放方式,有的有6种。

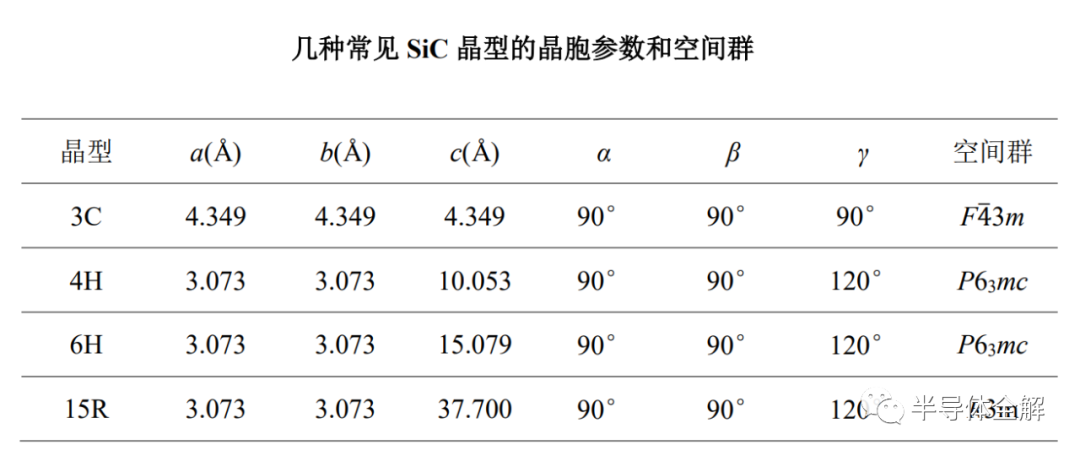

这些常见SiC晶型的基本晶胞参数如表所示:

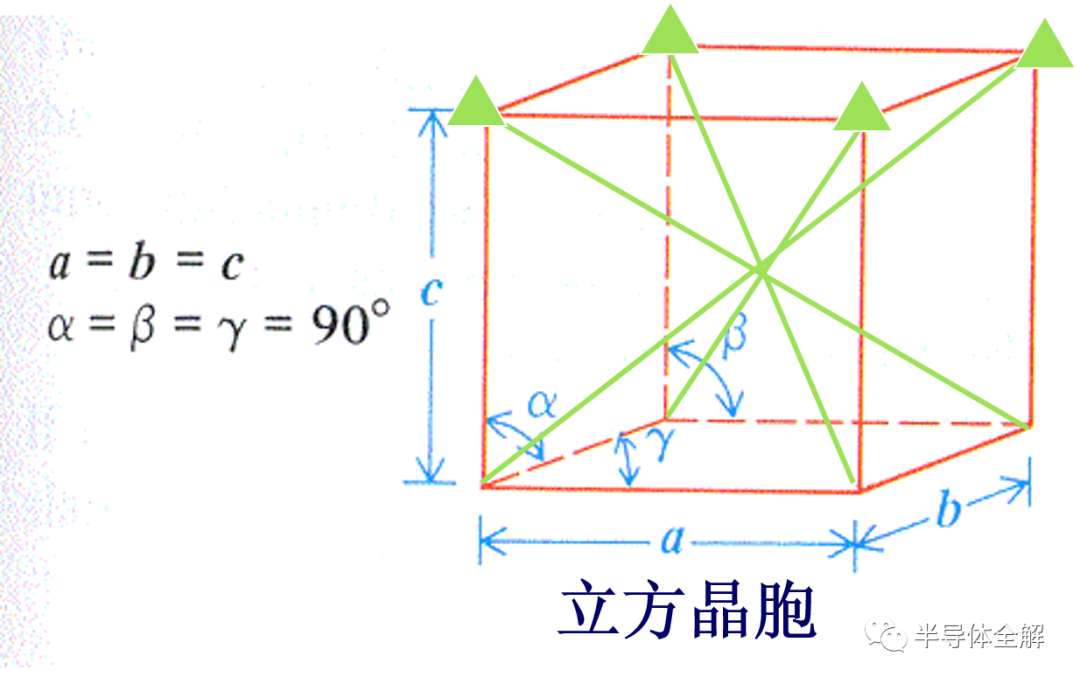

表中的a、b、c和角度是什么意思呢?描述的是SiC半导体中最小单元晶胞的结构,是下图这样:

在晶胞相同的情况下,晶体结构也会存在差异,这就好比我们买彩票,中奖的号码是1、2、3排列,你买了1、2、3三个号码,但是如果号码的排序不同,中奖的金额也不同,所以要数字和顺序一样的晶体,才能称作是同种晶体。

下图是典型的两种堆积方式,只是上层原子堆积方式差异,晶体结构就存在差异。

SiC具体形成的晶体结构与温度具有强相关性。在1900~2000 ℃的高温作用下,3C-SiC 因为本身结构的稳定性较差,会缓慢转化为如6H-SiC 的六方SiC多形体。正是因为SiC多型体生成概率与温度之间具有强相关性,和3C-SiC自身的不稳定性,所以 3C-SiC 的生长速率难以提高,制备难度大。而六方晶系的4H-SiC、6H-SiC 是最为常见的且较为容易制备,并且由于其本身的特性的目前被广泛研究。

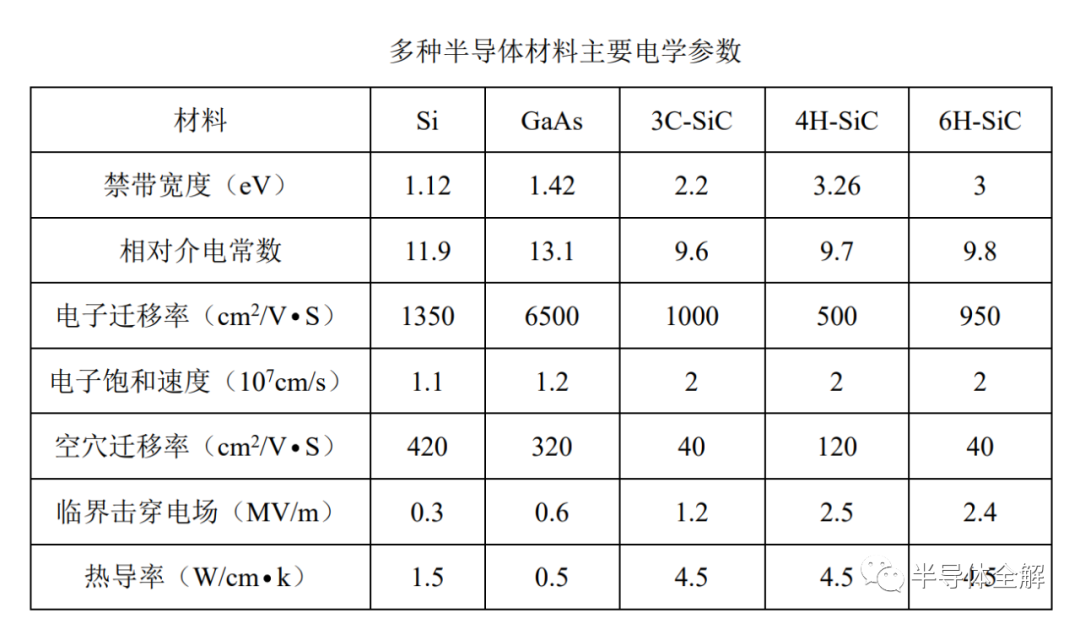

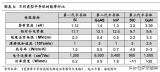

这里还要指出SiC晶体不同晶型虽然具有相同的化学配比和基本重复单元,但由于排列方式的的不同,其物理性质,如带隙、载流子迁移速度、击穿场等具有较大差异,如表下表所示,为多种半导体材料主要电学参数对比:

SiC 晶体中 Si-C 键的键长只有 1.89Å,但结合能高达4.53eV,因此,其成键态和反键态间能级差距很大,可以形成很宽的禁带,是 Si 和 GaAs 的数倍,更高的禁带宽度意味着高温晶体结构稳定,因此,相关的功率电子器件可实现高温工作稳定、简化散热结构的特点。

而 Si-C 键的紧密结合使得晶格有很高的振动频率,即有高能量的声子,这意味着 SiC 晶体拥有很高的饱和电子迁移率和热导率,相关电力电子器件也就具有更高的开关速度和可靠性,这减小了器件过温失效的风险。此外,SiC 更高的击穿场强使其可以做到更高的掺杂浓度,并拥有更低的导通电阻。

SiC 晶体发展历史

1905 年,Henri Moissan 博士在陨石坑中发现了天然 SiC 晶体,他发现这种晶体酷似金刚石,并将其命名为莫桑钻。

其实早在1885年Acheson就通过将焦炭与硅石混合后在电熔炉中加热的方法获得了SiC。当时人们误认为这是一种钻石的混合物,并称之为金刚砂。

到了1892 年,Acheson改进了合成工艺,他将石英砂、焦炭、少量木屑和NaCl混合均匀后放在电弧炉中加热到 2700℃, 并成功的获得了鳞片状的 SiC 晶体。这种合成SiC晶体的方法被称为 Acheson法,至今依然是工业上生产 SiC 磨料的主流方法。Acheson 法由于合成原料纯度低,合成过程粗糙,其生产的SiC杂质较多,结晶完整性差,晶体直径小,难以满足半导体行业对于大尺寸、高纯度、高质量晶体的要求,不能用于制造电子器件。

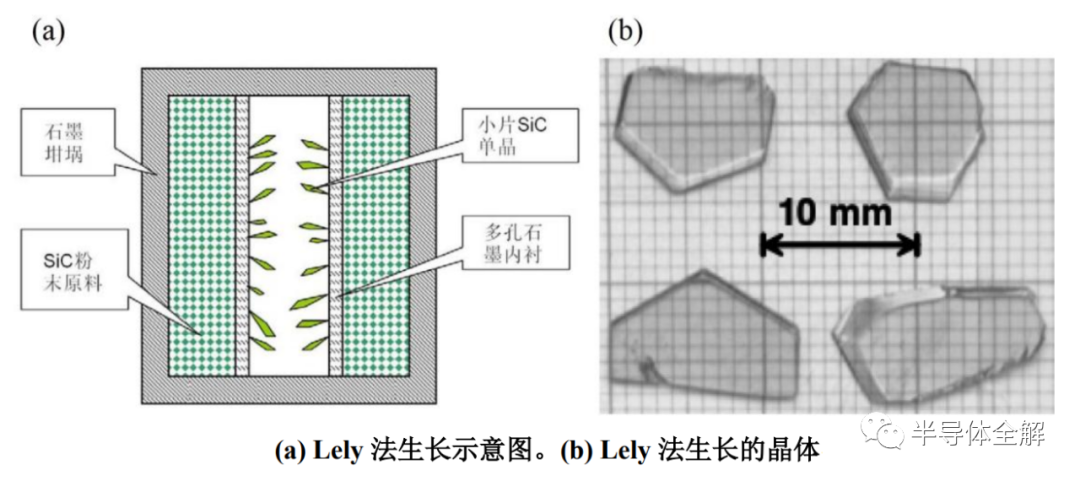

飞利浦实验室的 Lely 于 1955 年提出了一种新的生长 SiC 单晶的方法。该方法采用石墨坩埚作为生长容器,SiC 粉晶作为生长 SiC 晶体的原料,使用多孔石墨将生长原料中心隔离出一个空心区域。生长时在Ar 或 H2 的气氛条件下将石墨坩埚加热到2500℃,外围的 SiC 粉料受热升华分解为 Si、C 气相物质, 并随着气体流动穿过多孔石墨被传输到空心区域内后,在中间的空心区域内进行SiC 晶体生长。

SiC 晶体生长技术

SiC 的本身特性决定了其单晶生长难度较大。这主要是由于在常压下没有化学计量比为 Si : C = 1 : 1 的液相存在,并不能采用目前半导体工业主流所采用的 生长工艺较成熟的生长法——直拉法、降坩埚法等方法进行生长。经理论计算,只有当压强大于 10E5atm,温度高于3200℃的情况下,才可以得到化学计量比为 Si : C = 1 : 1 的溶液。为了克服这一难题,科学家们经过不懈努力提出了各种方法以获得高结晶质量、大尺寸、廉价的 SiC 晶体。目前比较主流的方法有 PVT 法、液相法以及高温气相化学沉积法等。

物理气相沉积法

物理气相输运(PVT)法起源于 1955 年由 Lely 发明的气相升华技术,将SiC 粉料置于石墨管中加热至高温使得 SiC 粉料发生分解升华,再对石墨管进行降温处理,SiC 粉料分解后的气相组份在石墨管的四周沉积结晶为 SiC 晶体。尽管这一方法难以获得较大尺寸的 SiC 单晶,并且石墨管内的沉积过程难以控制,却给后续的研究者提供了思路。

俄罗斯的 Y.M.Tairov 等人在此基础上开创性的引入了籽晶的概念,解决了 SiC 晶体晶型、形核位置不可控制的问题。后续的研究者们不断改进并最终发展为今天工业化使用的物理气相传输(PVT)法。

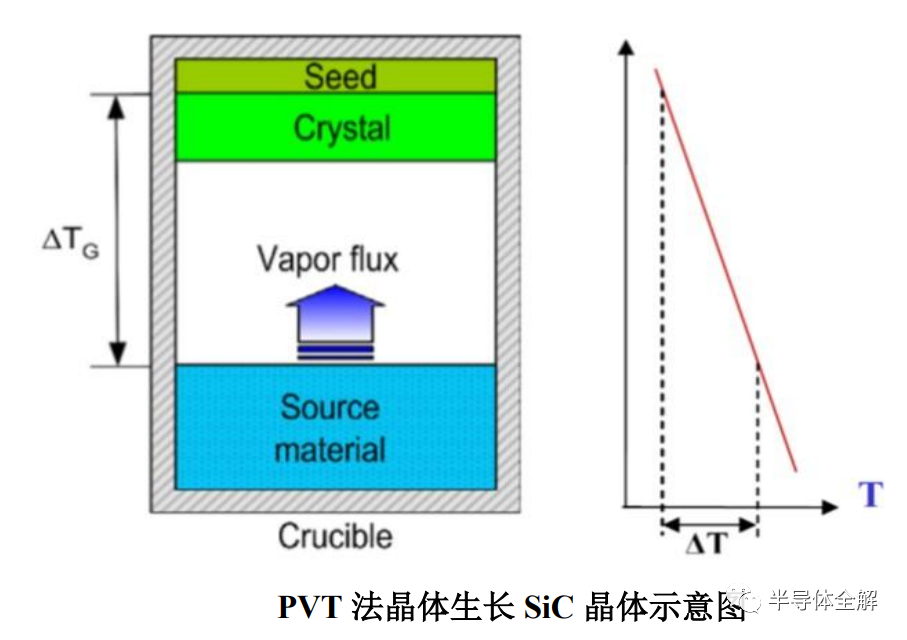

物理气相传输法作为发展最早的 SiC 晶体生长方法,是目前生长 SiC 晶体最为主流的生长方法。该方法相较其它方法对生长设备要求低,生长过程简单,可控性强,发展研究较为透彻,已经实现了产业化应用。目前主流的 PVT 法生长晶体的结构如图所示。

通过控制石墨坩埚外部保温条件可以实现对轴向与径向温场的调控。将 SiC 粉料置于温度较高的石墨坩埚底端,SiC 籽晶固定在温度较低的石墨坩埚顶。一般控制粉料与籽晶之间的距离为数十毫米以避免生长的单晶晶体与粉料接触。温度梯度通常在15-35℃/cm区间范围内。炉内会保留50-5000 Pa 压强的惰性气体以便增加对流。这样在通过感应加热的方法将SiC粉料加热到 2000-2500℃后,SiC粉料会升华分解为Si、Si2C、SiC2 等气相成分,随着气体对流被运输到籽晶端,并在籽晶上结晶出SiC 晶体,实现单晶生长。其典型的生长速率为0.1-2mm/h。

PVT 法的工艺重点在于控制生长温度、温度梯度、生长面、料面间距和生长压力,它的优势在于其工艺相对成熟,原料容易制得,成本较低,但是PVT 法生长过程难以观察,晶体生长速度为 0.2-0.4mm/h,难以生长厚度较大(>50mm)的晶体。经过数十年的不断努力,目前 PVT 法生长 SiC 衬底晶片的市场已经十分巨大,每年 SiC 衬底晶片产量可达几十万片,其尺寸正逐步从 4 英寸换代到 6 英寸, 并已经开发出了 8 英寸 SiC 衬底晶片样品。

高温化学气相沉积法

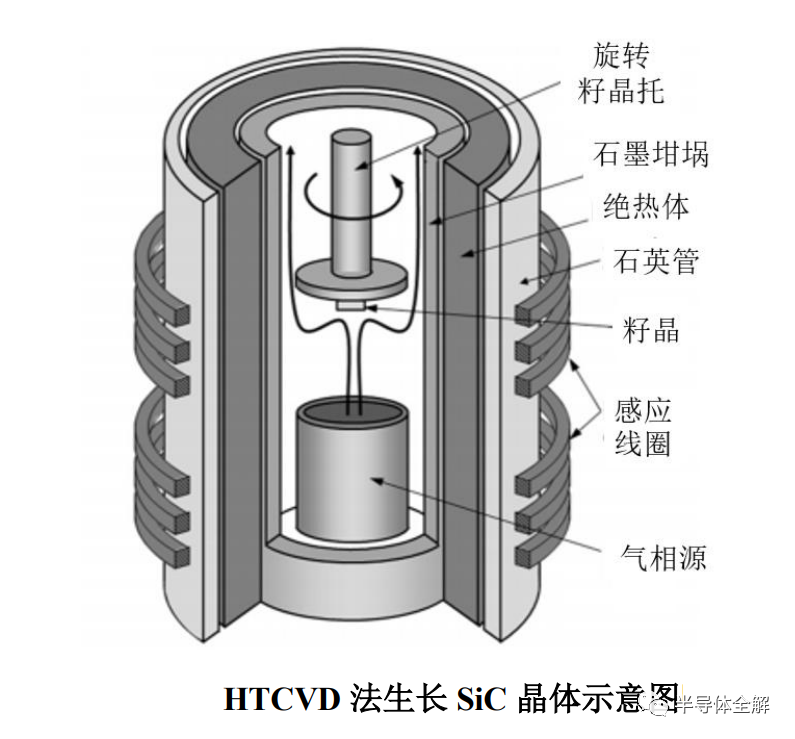

高温化学气相沉积法(High TemperatureChemical Vapor Deposition,HTCVD)是一种基于化学气相沉积法(Chemical VaporDeposition,CVD)的改进方案。该方法首先由瑞典 Linköping 大学的 Kordina 等人于 1995 年提出。

其生长结构示意图如图所示:

生长时通过感应线圈将生长室加热到 1800℃-2300℃,通过向生长室内稳定地通入 SiH4+C3H8 或 SiH4+C2H4 气体为晶体生长提供 Si 源与 C 源。这些气相物质通常以 He 或 H2 作为载气,发生化学反应后生成 SiC,并在籽晶处实现 SiC 晶体的生长。

HTCVD 法作为一种采用气相源供料的生长方法可以很好地控制生长过程中的气相成分,保证原料供应充足,同时相比于一般的CVD 法具有更高的生长速度,可达 0.3-0.6 mm/h,可以满足块体 SiC 晶体生长需要。

但是使用气相原料大大提高了生长成本。相关研究的不充分也使得目前生长工艺尚不成熟,晶体缺陷较高。采用 HTCVD 法生长 SiC 晶体依然处于研发阶段,在未来该方法有望成为一种大尺寸高质量SiC 晶体的生长方法。

液相法

液相法生长 SiC 晶体由于更接近热力学平衡条件,有望生长出质量更好的SiC 晶体。近年来日美等高校与公司开展了大量 SiC 晶体液相法生长的研究,名古屋大学、东京大学和丰田、新日铁住金、LG 等企业公司相继投入了大量资金进行相关的技术产业研发,使得液相法生长SiC 晶体技术不断推进,受到更多的关注。

目前液相法已经成功实现了 2 英寸 SiC 单晶的生长,其生长晶体质量与 PVT 法生长的晶体质量相当。

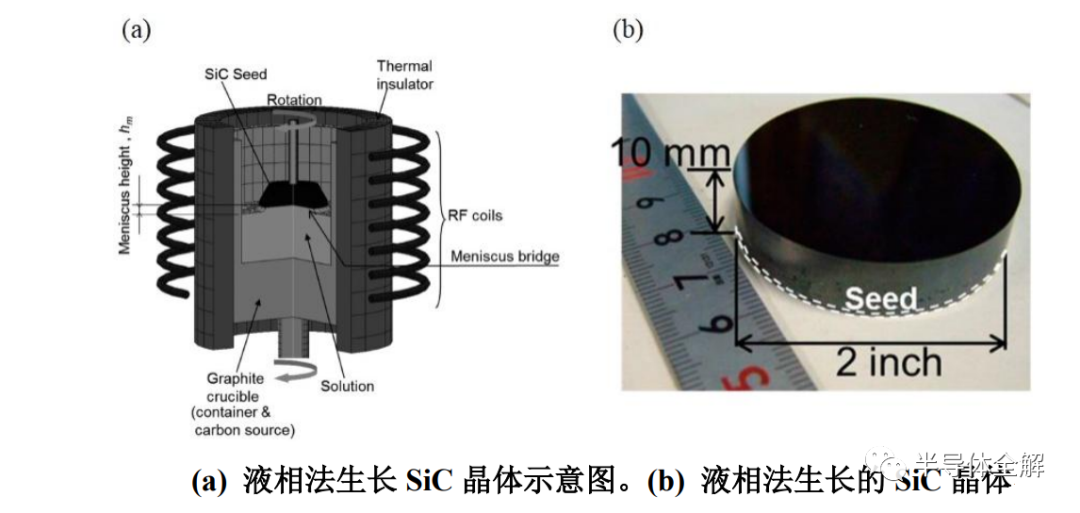

采用液相法 4 英寸 SiC 晶体的研究也在快速推 进中。液相生长中的一些关键问题,如助溶液包裹、生长面不稳定等问题也逐步的到了改善。下图是日本丰田公司顶部籽晶液相法生长 SiC 晶体炉内结构示意图。炉内的加热方法采用感应加热,生长温度约为2000℃,生长压力为 150 KPa。

采用 Si 与 Cr 按照摩尔比为 4 : 6 的混合溶液作为助溶液。其获得的 4H-SiC 晶体直径为 2 英寸,厚度可达 10 mm,如图所示:

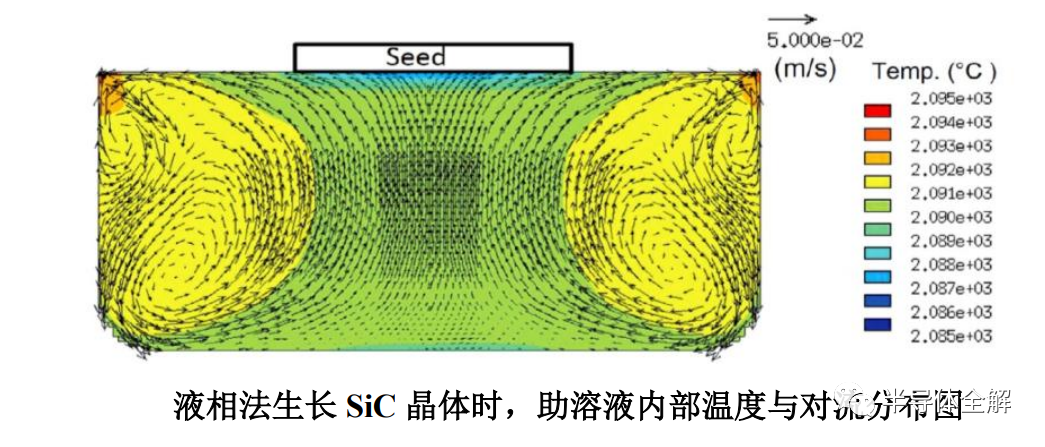

液相法生长 SiC 晶体时,助溶液内部的温度与对流分布如图所示:

可见助溶液内靠近坩埚壁处的温度较高,而籽晶处的温度较低。在生长过程中,石墨坩埚为晶体生长提供C源。由于坩埚壁处的温度高,C的溶解度大,溶解速度快, 所以在坩埚壁处就会进行C的大量溶解,形成C的饱和溶液。这些溶解了大量C的溶液会随着助溶液内的对流被传输到籽晶下方。由于籽晶端的温度较低,对应C的溶解度相应降低,原本C饱和的溶液被传输到低温端后在该条件下就形 成了C的过饱和溶液。溶液中过饱和的C结合助溶液中的Si就可以在籽晶上外延生长SiC晶体。当过饱和部分的C析出后,溶液随着对流回到坩埚壁处的高温端,并再次的溶解C,形成饱和溶液。

整个过程循环反复,进行着SiC晶体的生长。在液相法生长过程中,C 在溶液中的溶解与析出是生长进行中一个十分重要的指标。若想保证晶体生长可以稳定的进行,需要 C 在坩埚壁处的溶解与在籽晶端的析出保持平衡。若 C 溶解大于 C 析出,则晶体中 C 逐渐富集,就会产生 SiC 自发成核;若 C 溶解小于 C 析出,晶体生长就会由于溶质不足而难以进行。

同时,对流对于C的运输同样会影响生长过程中C的供应。若要生长出晶体质量足够好且厚度足够的 SiC 晶体就需要保证以上三项相互平衡,这也就极大地增加了 SiC 液相生长的难度。但随着相关理论与技术的逐步完善与改进,液相法生长SiC晶体的优势将逐步展现。

SiC晶体的物理化学性质

SiC 晶体内部的原子均由共价键所连接,使得SiC具有高达1200K-1430 K的德拜温度,这也就决定了SiC具有极高的稳定性,在力学、热学、化学等方面具有优良的性质,具体表现如下:

(1) 力学性质:SiC晶体具有极高的硬度与良好的耐磨性质。其莫氏硬度在9.2-9.3 之间,克氏硬度在2900-3100Kg/mm2 之间,是目前已发现的材料中仅次于金刚石的晶体。由于SiC力学上的优秀性质,粉晶SiC常被用于切割或磨抛工业,年需求量高达上百万吨。一些工件上的耐磨涂层也会采用SiC 涂层。

(2) 热学性质:SiC 的导热系数可达 3-5 W/cm·K,是传统半导体 Si 的 3 倍,GaAs 的 8 倍。采用 SiC 制备的器件产热可以快速被传导出去,由此 SiC 器件对 散热条件的要求相对较宽松,更适合制备大功率器件。SiC 具有稳定的热力学性质。在常压条件下,SiC会在较高温度下直接分解为含Si与C 的蒸气,而不会发生熔化。

(3) 化学性质:SiC具有稳定的化学性质,耐腐蚀性能良好,室温条件下不与任何已知的酸发生反应。SiC长时间置于空气中会缓慢的形成一层致密 SiO2 薄层,阻止进一步的氧化反应。当温度升高到1700℃以上后,SiO2 薄层熔化并迅速发生氧化反应。SiC可以与熔融的氧化剂或者碱发生缓慢的氧化反应,通常将SiC晶片置于熔融的KOH与Na2O2 熔液中腐蚀,用于表征 SiC 晶体中的位错 。

(4) 电学性质:SiC作为宽禁带半导体的代表材料,6H-SiC 和 4H-SiC 的禁带宽度分别为 3.0 eV 和 3.2 eV,是 Si 的 3 倍,GaAs 的 2 倍。采用 SiC 制备的半 导体器件具有较小的漏电电流,较大的击穿电场,所以 SiC 被认为是大功率器件 的理想材料。SiC 的饱和电子迁移率也比 Si 要高 2 倍,在制备高频器件上也具有明显优势。通过晶体中杂质原子的掺杂可以获得 p 型 SiC 晶体或者 N 型 SiC 晶体。目前实现 p 型 SiC 晶体主要通过 Al、B、Be、O、Ga、Sc 等原子的掺杂,N 型主要通过 N 原子掺杂。掺杂浓度与类型的不同将对 SiC 的物理化学性能产生巨大影响。同时通过 V 等深能级掺杂还可以对自由载流子实现钉扎,提高电阻率,得到具有半绝缘性能的 SiC 晶体。

(5) 光学性质:由于具有较宽带隙,无掺杂的 SiC 晶体呈无色透明。掺杂后的 SiC 晶体由于其性质的不同表现出不同颜色,例如:掺杂 N 后,6H-SiC呈现绿色;4H-SiC 呈现棕色;15R-SiC 呈现黄色。掺杂 Al 后,4H-SiC 呈现蓝色。通过观察颜色的不同来确定晶型,是一种较直观的分辨 SiC 晶型的方法。随着近二十多年来对 SiC 相关领域的不断研究,相关技术取得了巨大的突破。

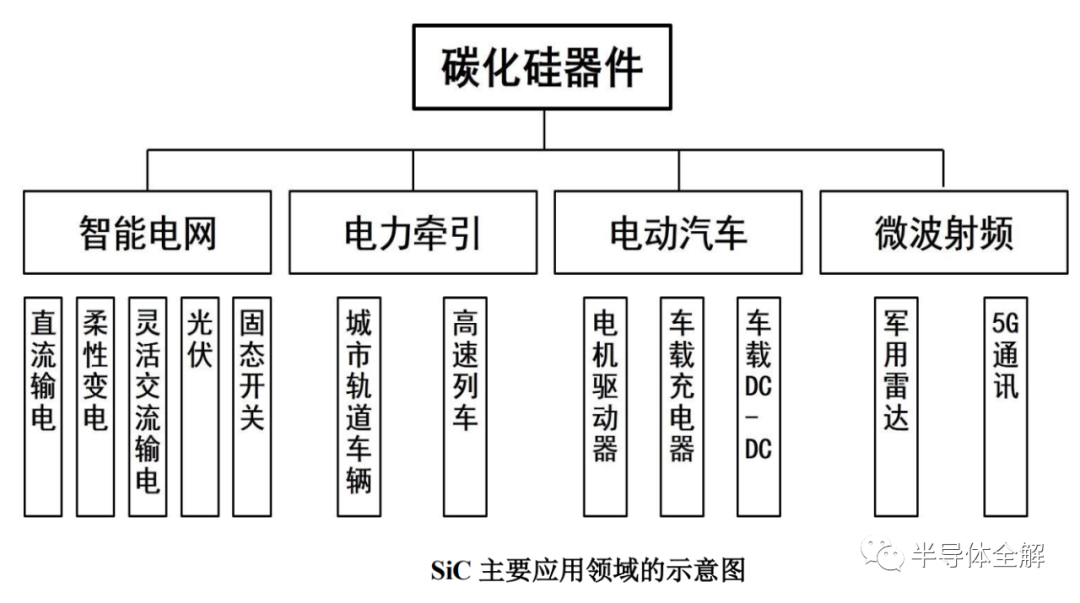

SiC发展现状介绍

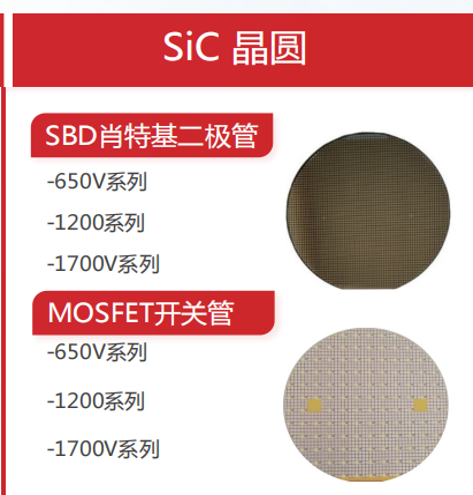

目前 SiC 产业已经日趋完善,从衬底晶片、外延片到器件制作、封装,整条产业链已经成熟,可以向市场供应SiC 相关产品。

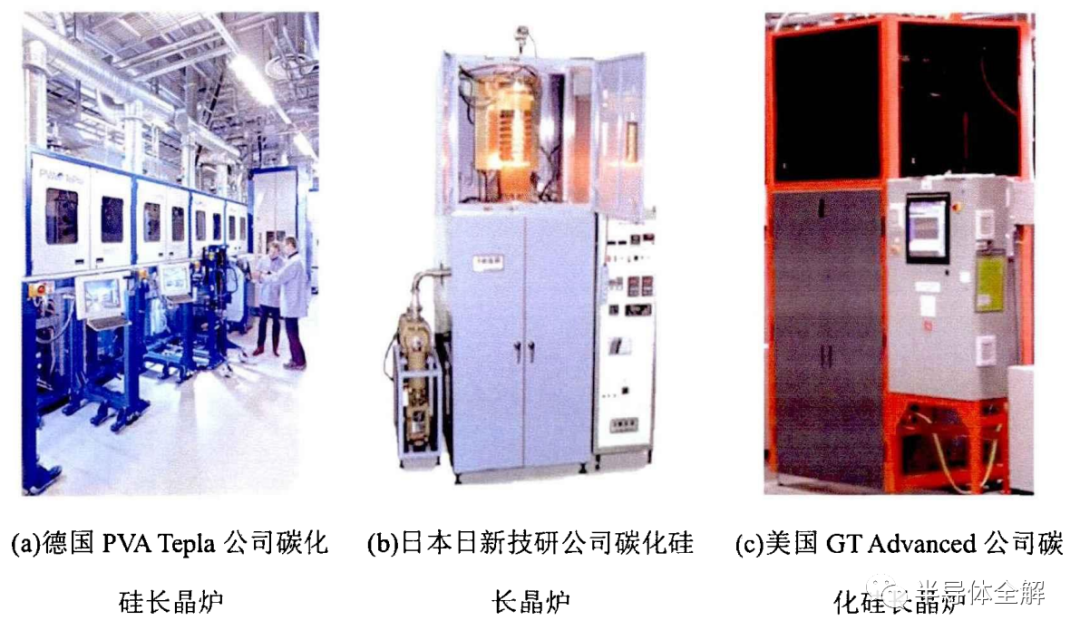

目前,国外主要的 SiC 衬底晶片生长公司有美国 Cree 公司、美国Ⅱ-Ⅵ公司、德国 SiCrystal 公司、日本 Nippon steel 公司等。国内相关产业虽然起步较晚,但经过科研人员的不断刻苦攻关,突破外国的技术封锁,也涌现了一大批拥有自主知识产权、技术处于国际领先水平的公 司,主要有天科合达、山东天岳、世纪金光等公司,年产晶片规模可达上万片。

目前市场上 SiC 衬底晶片的主流产品以 2-6 英寸的 4H-SiC 和 6H-SiC 导电型和半绝缘型为主。

结论

随着 SiC 相关产业技术的不断完善,其成品率、可靠性将会进一步提高,SiC器件价格也将得到降低,SiC 的市场竞争力将得到更加明显的体现。未来,SiC器件将更广泛地被应用到汽车、通讯、电网、交通等各个领域,产品市场将更加宽广,市场规模也会进一步扩大,成为国民经济的重要支撑。

-

半导体

+关注

关注

334文章

27269浏览量

217961 -

SiC

+关注

关注

29文章

2800浏览量

62596 -

碳化硅

+关注

关注

25文章

2744浏览量

49007

原文标题:一文了解碳化硅(SiC)半导体结构及生长技术

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

碳化硅在半导体产业中的发展

碳化硅SiC在高温环境下的表现

碳化硅SiC制造工艺详解 碳化硅SiC与传统半导体对比

碳化硅SiC在电子器件中的应用

碳化硅SiC材料应用 碳化硅SiC的优势与性能

碳化硅晶圆和硅晶圆的区别是什么

英国公司Clas-SiC考虑在印度建设碳化硅工厂

SIC 碳化硅认识

一文了解SiC碳化硅MOSFET的应用及性能优势

一文了解碳化硅(SiC)半导体结构及生长技术

一文了解碳化硅(SiC)半导体结构及生长技术

评论