共读好书

王子伊 付明浩 张晓宇 王晶 王代兴 孙浩洋 何钦江

摘要:

金丝键合技术是微电子领域的封装技术,一般采用金线,利用热、压、超声共同作用,完成微电子器件中电路内部连接,即芯片和电路或者引线框架之间的互连。本文在深入了解键合机理后,选用 25μm 金丝,基于正交试验方法,研究键合压力、超声功率、键合时间等参数对楔焊键合及球焊键合后金丝拉力及焊点形貌的影响,根据键合强度拉力值确定键合的最佳工艺参数范围。

1 引言

金丝键合作为集成电路封装过程中的关键工序,用于完成集成电路封装中芯片与基板、基板与壳体间的电气互连。引线键合技术根据键合方法可分为楔形键合和球型键合。球焊键合方向灵活、可靠性高,楔焊键合可实现最小拱弧且单个焊点占用面积小,在集成电路封装过程中均有应用。一个模块中有大量金丝,一根金丝失效都会影响模块甚至整机系统的正常运作,因此,控制并提高键合金丝质量尤为重要。金丝键合失效主要包括:金丝线弧过长引起的金丝塌陷短路、金丝过紧引起的颈缩点断裂、键合参数过大引起的金丝焊点变形量从而引发的断裂、键合参数过小引起的金丝焊点压焊不牢。在实际生产中,键合参数对金丝质量的影响较大,因此,本文在深入了解键合机理后,选用 25μm 金丝,研究超声功率、键合压力、超声时间对金丝拉力及焊点形貌的影响,确定最佳的工艺参数。

2 试验方案

2.1 试验材料的设计和选择

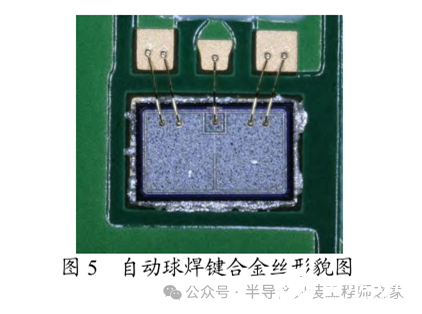

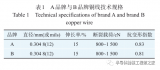

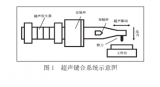

本文选取纯度为 99.99%的 25μm 的金丝作为键合引线材料进行金丝键合,如图 1 所示。

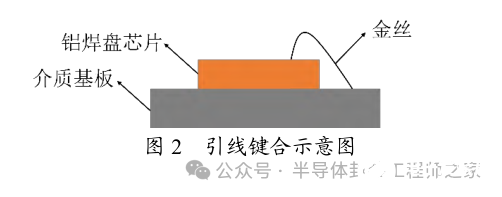

本文选择芯片焊盘尺寸为 100μm×160μm 的铝焊盘,铝膜厚为 600nm;镀金 2μm 的介质基板为键合板材,研究不同工艺参数对金丝键合质量及一次键合成功率的影响,引线键合示意图如图 2 所示。

2.2 试验方案

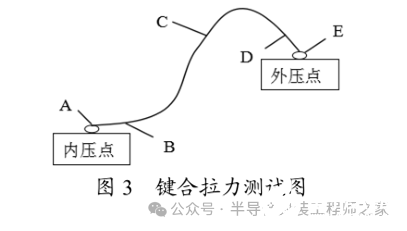

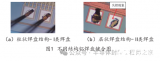

本文采用正交试验方法研究工艺参数对键合金丝质量的影响。选取键合压力、键合时间、超声功率三个工艺参数作为试验对象,每个参数选取 3 个变量,一共九组试验。楔焊键合超声功率选取 16~18W,键合压力选取 14~16g,键合时间选取 60~100ms;球焊键合超声功率选取 30~35μIn,键合时间选取 30~35ms,键合压力选取 25~33g。键合金丝后对金丝焊点形态、金丝强度进行分析。应保证实验前、高温、低温以及高低温冲击后,金丝抗拉强度均大于 5g。键合拉力测试示意图如图 3 所示,A 点为第一键合点脱落,B 点为第一颈缩点断裂,C 点为金丝断裂,D 点为第二颈缩点断裂,E 点为第二键合点脱落,应当根据金丝断裂位置进行相应的工艺参数调整。

3 金丝键合工艺参数研究

3.1 楔焊键合关键工艺参数研究

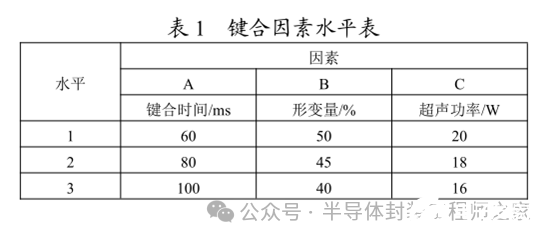

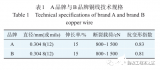

影响自动金丝键合质量的关键因素为:形变量,焊接过程中的超声功率和键合时间。为了得到最佳键合工艺参数,本项目采用正交实验,进行了三因素、三水平设计,键合金丝第一焊点参数具体设计方案如表 1 所示。

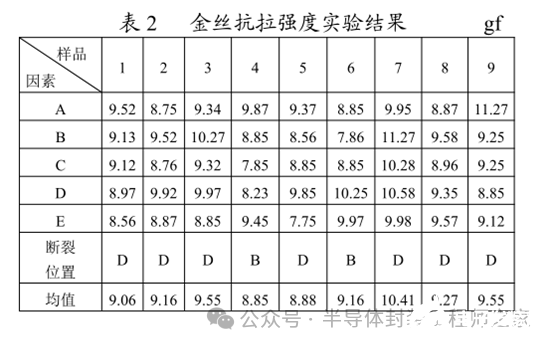

设置不同键合工艺参数,制备 9 组键合金丝样品,并将 9 组样品送去进行抗拉强度测试。每个样品对 5根金丝进行测试,金丝抗拉强度及断裂位置如表 2 所示。

9 种不同样品测试结果表明,所测试的金丝抗拉强度最低为 8.85gf,最高为 10.41gf,强度均满足GJB548B—2005 剪切试验要求(大于 3gf),金丝键合质量良好。

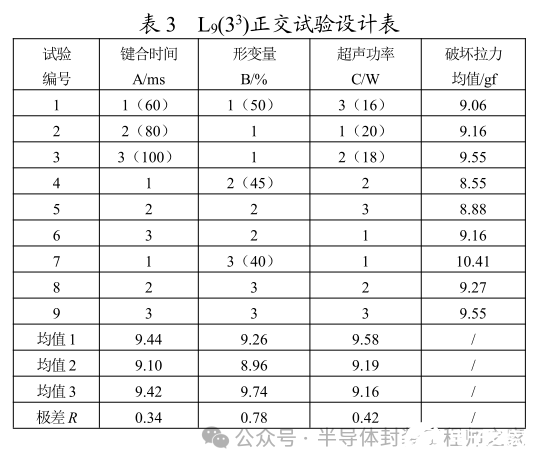

金丝断裂位置均发生在颈缩点处,未出现在第一、第二焊点断裂的情况,说明金丝与芯片、基板形成了良好的冶金结合,键合质量良好。设计的正交试验如表 3 所示。

通过对比各水平条件下极差数据可知:因素 B 形变量的极差 R 大于因素 C 超声功率,大于因素 A 键合压力,这说明在自动金丝键合过程中,对金丝键合第一焊点影响最大的工艺参数是形变量,其次是超声功率,最后是键合时间。最佳的键合工艺参数 A1B3C1,即键合时间为 60ms,形变量 40%,键合压力为 20g。

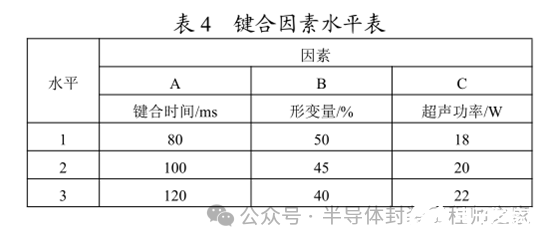

键合金丝第二焊点参数具体设计方案如表4所示。

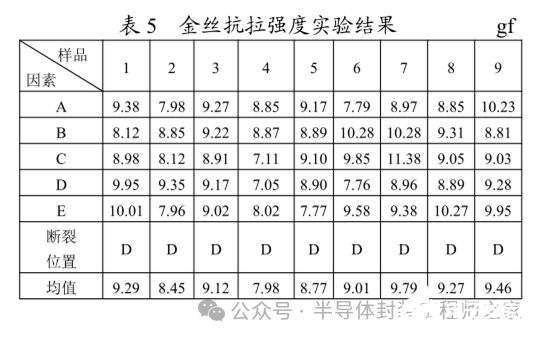

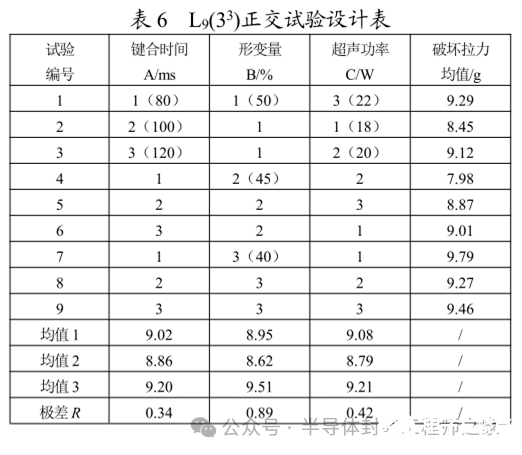

设置不同键合工艺参数,制备 9 组键合金丝样品,并将 9 组样品送去进行抗拉强度测试。每个样品对 5根金丝进行测试,金丝抗拉强度及断裂位置如表 5 所示。9 种不同样品测试结果表明,所测试的金丝抗拉强度最 低为 7.98gf , 最 高 为 9.79gf , 强 度 均 满 足GJB548B—2005 剪切试验要求(大于 3gf),金丝键合质量良好。

金丝断裂位置均发生在第二焊点颈缩点处,未出现在第一、第二焊点断裂的情况,说明金丝与芯片、基板形成了良好的冶金结合,键合质量良好。

设计的正交试验如表 6 所示。通过对比各水平条件下极差数据可知:因素 B 形变量的极差 R 大于因素C 超声功率,大于因素 A 键合压力,这说明在自动金丝键合过程中,对金丝键合第一焊点影响最大的工艺参数是形变量,其次是超声功率,最后是键合时间。最佳的键合工艺参数 A3B3C3,即键合时间为 120ms,形变量 40%,键合压力为 22g。

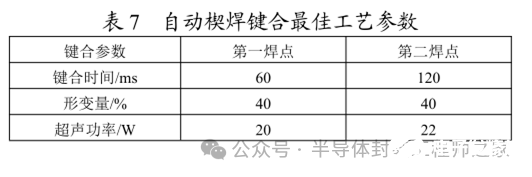

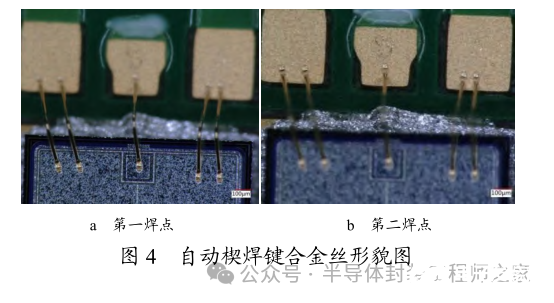

自动金丝楔焊键合对金丝抗拉强度影响最大的工艺参数为形变量,当键合金丝形变量达到设定值时,继续增大键合时间和超声功率不会增加金丝与芯片或基板的接触面积,即不再影响金丝的抗拉强度。综上,自动金丝楔焊键合的最佳工艺参数如表 7 所示,采用最佳工艺参数进行自动金丝键合,一次键合成功率达到 100%,键合金丝形貌如图 4 所示。

3.2 球焊键合关键工艺参数研究

金丝球焊键合操作方便、灵活,压点面积大、焊接可靠性高,且无方向性,因此深入探讨超声功率、键合时间、键合压力等参数对金丝球焊键合质量的影响十分必要。本试验同样采用三因素三水平 L 9 (3 3 )的正交试验表进行试验。球焊键合金丝第一焊点参数具体设计方案如表 8 所示。

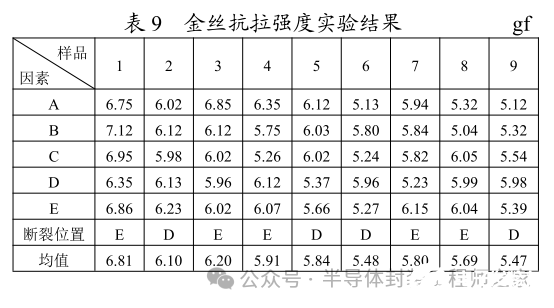

设置不同键合工艺参数,制备 9 组球焊键合金丝样品,并将 9 组样品送去进行抗拉强度测试。每个样品对 5 根金丝进行测试,金丝抗拉强度及断裂位置如表 9 所示。

9 种不同样品测试结果表明,所测试的金丝抗拉强度 最低 为 5.47gf , 最 高 为 6.81gf ,强 度均 满足GJB548B—2005 剪切试验要求(大于 3gf),金丝键合质量良好。金丝断裂位置发生在第二焊点颈缩点,部分金丝第二焊点发生脱焊,这说明虽然金丝与芯片、基板形成了良好的冶金结合,但是第二焊点为薄弱环节,键合强度偏低。

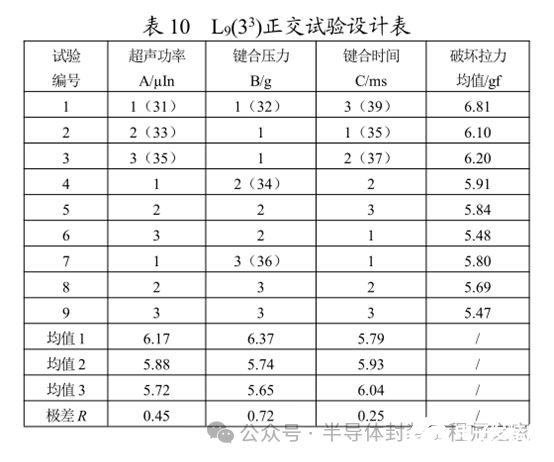

设计的正交试验如表 10 所示。

通过对比各水平条件下极差数据可知:因素 B 键合压力的极差 R 大于因素 A 超声功率,大于因素 C 键合时间,这说明在自动金丝球焊键合过程中,对金丝键合第一焊点影响最大的工艺参数是键合压力,其次是超声功率,最后是键合时间。最佳的键合工艺参数A1B1C3,即超声功率为 31µIn,键合压力为 32g,键合时间为 39ms。

从表 9 可以看出,金丝键合抗拉强度虽然满足GJB548B—2005 剪切试验要求,但是整体抗拉水平偏低,且第二焊点存在脱焊现象,说明第二焊点为薄弱环节,故需要对第二焊点进行补球加固,提高键合金丝可靠性。

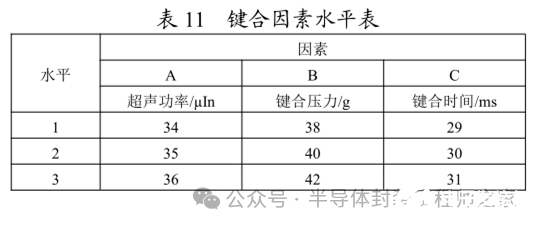

球焊键合金丝补球参数具体设计方案如表 11 所示。

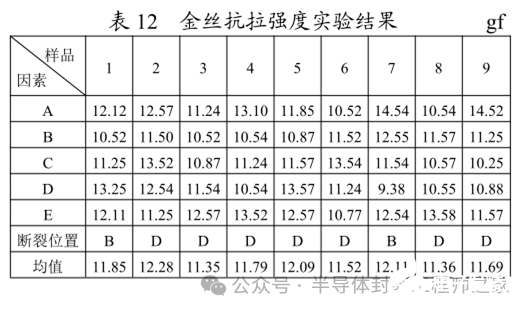

9 组球焊加固后键合金丝抗拉强度。每个样品对 5根金丝进行测试,金丝抗拉强度及断裂位置如表 12 所示。

9 种不同样品测试结果表明,所测试的金丝抗拉强度最低为 11.11gf,最高为 12.28gf,强度均满足GJB548B—2005 剪切试验要求(大于 3gf),金丝键合质量较高。

金丝断裂位置发生在第一焊点颈缩点、第二焊点颈缩点,未发生第一焊点脱焊以及补球脱焊等情况,这说明补金球参数适当,可将金丝第二颈缩点覆盖住,起到了补球加固的效果。

设计的正交试验如表 13 所示。

通过对比各水平条件下极差数据可知:因素 C 键合时间的极差 R 大于因素 A 超声功率,大于因素 B 键合压力,这说明在自动金丝球焊键合过程中,对金丝键合补球影响最大的工艺参数是键合时间,其次是超声功率,最后是键合压力。最佳的键合工艺参数A1B1C1,即超声功率为 34µIn,键合压力为 38g,键合时间为 29ms。

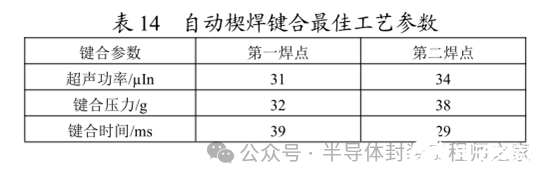

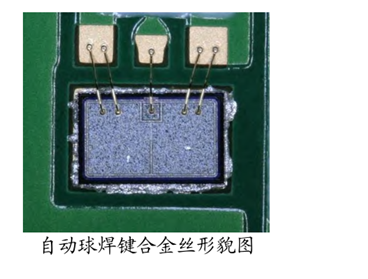

在补球过程中,键合时间过长、超声功率过大、键合压力过大均会导致金丝第二焊点颈缩点受到损伤,反而影响补球加固的效果。综上,自动金丝球焊键合的最佳工艺参数如表 14 所示,采用最佳工艺参数进行自动金丝键合,一次键合成功率达到 100%,键合金丝形貌如图 5 所示。

为确保最优的键合工艺参数能够满足产品的批生产要求,在产品装配合格后随机抽取 10 根金丝进行抗拉强度检测,金丝抗拉强度值范围为 9.07~12.21gf。批产试验产品最优键合工艺参数可以满足批产质量要求。

4 结束语

通过设计正交试验,以抗拉强度与断裂位置作为评价标准,研究了金丝楔焊键合及金丝球焊键合不同工艺参数对于金丝抗拉强度的影响,从而确定最优工艺参数。在楔焊键合中,形变量对键合强度影响大于超声功率大于键合时间,最佳工艺参数为键合时间为60ms,形变量 40%,键合压力为 20g,最佳工艺参数为键合时间为 120ms,形变量 40%,键合压力为 22g;在球焊键合中,第一焊点键合压力对键合强度的影响大于超声功率大于键合时间,最佳工艺参数为超声功率为 31µIn,键合压力为 32g,键合时间为 39ms,补球过程中键合时间对键合强度的影响大于超声功率大于键合压力,最佳工艺参数为超声功率为 34µIn,键合压力为 38g,键合时间为 29ms。

审核编辑 黄宇

-

集成电路

+关注

关注

5387文章

11530浏览量

361631 -

封装

+关注

关注

126文章

7873浏览量

142893 -

微电子

+关注

关注

18文章

380浏览量

41196 -

键合

+关注

关注

0文章

60浏览量

7865

发布评论请先 登录

相关推荐

金丝键合抗拉强度测试,推荐自动推拉力测试机!

SycoTec高精度主轴铝合金高速铣削工艺方案及实际应用

小线径键合金丝熔断电流测试与分析

引线键合在温度循环下的键合强度衰减研究

键合铜丝的研究及应用现状

工艺参数对键合金丝质量影响的研究

工艺参数对键合金丝质量影响的研究

评论