锡银铜锡膏是常见的无铅锡膏,大量用于中温的焊接工艺。锡膏通过印刷或点胶等工艺沉积在焊盘上,在经过回流处理后形成牢固焊点。随着人们对电子产品的使用频率和时长越来越长,对焊点的可靠性提出了很高的要求。然而,跌落和撞击事件通常会损坏移动电子产品,导致裂缝很容易通过焊料传播而导致设备失效。因此,锡膏焊点需要能够承受足够大的冲击。分析焊点微结构是分析冲击失效的重要手段。

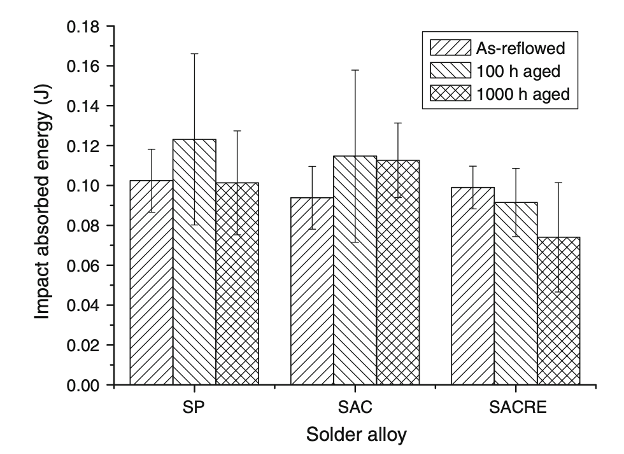

随着老化时间的增加,SAC锡膏的微观结构显着变粗,并且可以观察到Cu3Sn逐渐生长在Cu6Sn5层和Cu基板之间的界面处。在经过众多研究者实验后,发现了热退火是一种能够提高焊点冲击可靠性的工艺。Zhang et al. (2009)测试表明,在退火后进行150°C的老化测试后,SnAg3.8Cu0.7锡膏制成的焊点进行会增加冲击韧性,因为焊料中的微观结构会变粗。Zhang et al.发现当老化时间为1000h时, SnAg3.8Cu0.7焊点的冲击吸收功值高于SnPb共晶锡膏。

图1. 不同锡膏的平均冲击吸收功值(Zhang et al., 2009)。

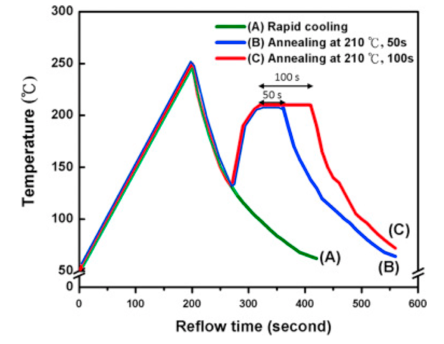

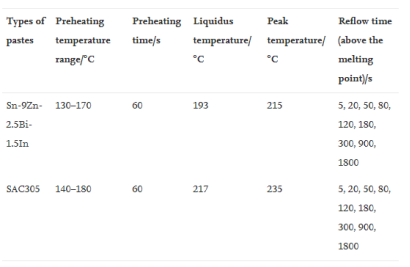

在无铅锡膏老化过程中,金属间化合物Cu3Sn显著生长,裂纹生长路径从SAC焊料/IMC界面移动到Cu6Sn5层的内部。当老化到1000小时后,穿晶断裂模式的面积远小于100 h老化,因此冲击吸收功值要更高。Chen et al. (2014)也针对SAC/Cu复合焊料做了210°C退火处理并进行老化测试。回流曲线如图2所示。

图2. SAC锡膏不同的退火条件(Chen et al., 2014)。

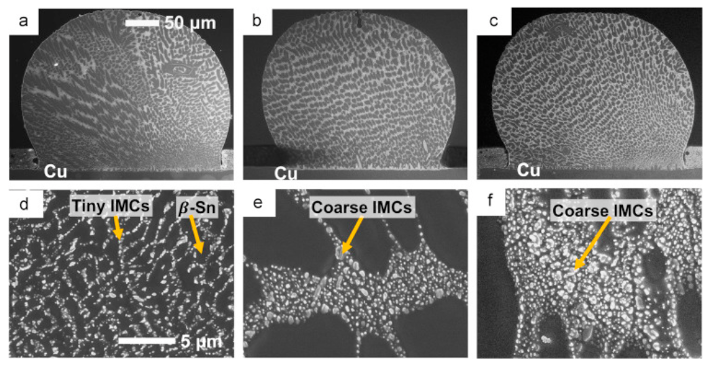

图3. SAC/Cu焊点的SEM图: (a)快速冷却; (b, e)50s退火; (c, f)100s退火; (d-f)是(a-c)的焊料/Cu界面的放大图(Chen et al., 2014)。

随着SAC/Cu焊点在210 °C下退火50和100 s,微小的沉淀逐渐生长并粗化,在SAC/Cu界面附近呈网状分布(图3)。相比于快速冷却,退火能使锡膏焊点冲击韧性增强。Chen et al.认为沉淀从点型向网型重新分布的驱动力是IMC熟化并降低了表面能,从而微小的Ag3Sn或Cu6Sn5颗粒结合。逐渐生长的沉淀对增强焊点冲击可靠性起到了重要的作用。

深圳市福英达工业技术是一家专业制造封装锡膏的厂家,锡膏性能稳定,焊接效果好,焊点可靠性强。欢迎进一步了解。

参考文献

Chen, W.L., Yu, C.Y., Ho, C.Y., & Duh, J.G. (2014), “Effects of thermal annealing in the post-reflow process on microstructure, tin crystallography, and impact reliability of Sn–Ag–Cu solder joints”, Materials Science and Engineering: A, vol.613, pp.193-200.

Zhang N., Shi, Y.W., Lei, Y.P., Xia, Z.D., Guo, F., & Li, X.Y. (2009), “Effect of Thermal Aging on Impact Absorbed Energies of Solder Joints Under High-Strain-Rate Conditions”, Journal of Electronic Materials, vol.38(10), pp.2132-2147.

审核编辑 黄宇

-

焊接

+关注

关注

38文章

3223浏览量

60093 -

锡膏

+关注

关注

1文章

838浏览量

16833 -

退火

+关注

关注

0文章

5浏览量

6699

发布评论请先 登录

相关推荐

QFN爬锡不好如何解决?—SMT锡膏

退火对锡银铜锡膏的影响

退火对锡银铜锡膏的影响

评论