电子发烧友网报道(文/梁浩斌)在碳化硅产业链中,衬底是价值量最大的部分,在碳化硅器件成本构成中衬底甚至能够占近50%,相比之下,硅基半导体器件的成本构成中,作为衬底的硅片一般只占不到10%。

成本占比较高的原因,主要是碳化硅单晶材料的制备难度较大。硅由于存在液体形态,所以可以通过垂直拉伸来形成晶棒,但碳化硅本身属于化合物,无法直接熔融结晶成为晶体。换个说法就是碳化硅在常压下没有液体形态,只有气态和固态,达到一定温度后就直接从固体升华成气体,也就无法与硅晶棒一样用直拉法制备。

那么要如何制造碳化硅晶体呢?这就要从碳化硅单晶的制造说起。自1885年美国化学家Edward Goodrich Acheson首次通过焦炭和硅石(石英砂、石英岩等)混合后在电熔炉中加热获得了碳化硅后,碳化硅制备就在很长时间里都是单纯采用多种材料混合加热的方式,生成的晶体杂质较多,直径较小,主要用于工业磨料等。

到了1955年,飞利浦实验室的 Lely发明了碳化硅的升华生长法(或物理气相传输法,即 PVT 法),能够制备出纯净的碳化硅单晶。这种方法用石墨坩埚作为容器,采用碳化硅粉晶作为原材料,采用多孔石墨在石墨坩埚中心隔离出一个空的区域,生长时导入Ar和H2 气体,然后将石墨坩埚加热到2500℃,多孔石墨和石墨坩埚之间的碳化硅粉料就能够升华分解成硅和碳气相物质,并通过多孔石墨被气体带入中间的空心区域,并生长成碳化硅单晶。

在此之后,又经过数十年的发展,目前碳化硅晶体生长主要有三种方式。

PVT物理气相传输法

这是目前最为普遍的制备碳化硅单晶方式,大部分正在大规模出货SiC衬底的厂商都采用了PVT法来进行晶体生长。首先是晶体生长的原料合成,这个过程是将高纯硅粉和高纯碳粉按一定配方混合,在2000℃以上的高温条件下,在反应腔室内通过特定反应工艺,去除反应环境中残余的、反应微粉表面吸附的痕量杂质,使硅粉和碳粉按照既定化学计量比反应合成特定晶型和颗粒度的碳化硅颗粒。再经过破碎、筛分、清洗等工序,制得满足晶体生长要求的高纯度碳化硅粉原料。每一批进行取样测试纯度、颗粒度等。

下一步是碳化硅单晶生长,目前的PVT法主要是在接近真空的密闭生长室腔内,通过感应加热的方式将碳化硅粉料加热到2300摄氏度以上,使其升华产生Si、Si2C、SiC2等多种气相组分的反应气体,并在生长腔室顶部的碳化硅籽晶表面形成原子沉积,逐渐生长为碳化硅单晶。

当然在这个过程中,有很多参数需要进行稳定控制,作为一个系统,不同参数的细微变动,比如控制生长温度、温度梯度、生长面、料面间距和生长压力等,都可能会导致最终生长出的晶体晶型改变,或是结晶缺陷。至于如何控制生长室腔内热场和温度梯度等参数,就是各家衬底厂商的KnowHow了,这也是很多衬底厂商具备自研单晶炉能力的原因。

不过PVT法生长SiC单晶的速度太慢了,一般生长出20mm厚的晶体需要7天时间,而生产1~3米长的硅晶棒只需要一天时间。

HTCVD高温化学气相沉积法

HTCVD法实际上与PVT法类似,是在CVD化学气相沉积法的基础下进行改进。这种碳化硅单晶生长方法是利用硅烷(SiH4)和碳氢化合物(比如C2H4、C3H8)气体为晶体生长提供Si和C,在石墨坩埚中,气体从底部进入坩埚,在2100~2300℃的加热区中反应生成Si和SiC,这些反应生成的气体在坩埚上方旋转的籽晶上生成碳化硅晶体。

HTCVD法的碳化硅晶体生长速度相对PVT而言较快,可以达到每小时0.3mm~0.6mm。在2020年超芯星就宣布国内首台HTCVD碳化硅单晶生长设备研制成功,未来也有机会成为大尺寸碳化硅晶体的重要生长方法之一。

液相法

液相法其实是一种诞生较早的碳化硅晶体制备方法,在20世纪60年代甚至要相比PVT法更受欢迎,不过由于PVT法在70年代后取得突破,从而逐渐成为主流技术。如今因为PVT技术在大尺寸SiC晶体以及降低制造成本的问题上遭遇瓶颈,液相法又成为业界正在攻克的方向,

液相法是使用石墨坩埚,通过在熔融纯硅中加入助溶剂,加大其对碳的溶解度,在靠近石墨坩埚壁处温度较高,石墨坩埚中的碳溶解到熔融的硅中,而处于坩埚中心的碳化硅籽晶温度较低,籽晶位置的熔融硅对碳的溶解度降低,这个时候原本的碳饱和溶液就会在籽晶附近形成过饱和溶液。而硅溶液中过饱和的碳结合溶液中的硅就能在籽晶表面外延生长碳化硅晶体,同时溶液中的碳析出后,溶液继续回流到石墨坩埚壁,继续溶解碳,以此循环。

根据人工晶体学报的资料,液相法制备SiC目前主要面临四个方面的问题。首先是需要平衡生长速率和结晶质量,如果生长速率太大,会容易出现多种严重影响结晶质量的缺陷,严重时可能引起晶体开裂。

目前液相法的工艺中会以高纯石墨坩埚作为容器的同时,还作为SiC晶体生长中C元素的来源,而随着晶体的生长,坩埚内壁也会不断被腐蚀,从而可能影响晶体生长的环境。因此如何建立持续稳定的晶体生长条件就非常关键。

由于生长温度高,测试难度大,在液相法生长SiC单晶的过程中,对高温溶液的凝固点、表面张力、黏度等热力学参数还未明确。因此未来研究以及掌握这些参数以及控制这些参数的方式是液相法制备SiC进一步发展的重要方向。

去年7月,天岳先进宣布采用液相法制备出了低缺陷的8英寸晶体,通过热场、溶液设计和工艺创新突破了碳化硅单晶高质量生长界面控制和缺陷控制难题,在业界属于首创。同时国内还有晶格领域半导体等公司在液相法制备碳化硅领域进行研究,并已经生产出6英寸的碳化硅晶体。海外方面,日本在液相法方面也投入了大量资金研究,包括名古屋大学、东京大学、住友、丰田、OXIDE等大学和公司都在进行研发,在全球范围内较为领先。

小结:

目前碳化硅晶体制备效率较低,是碳化硅衬底价格居高不下的主要原因。不过随着产业链的成熟,量产规模增长,以及制备晶体的方法逐步改进,特别是液相法持续推进商业落地,蔚来碳化硅降本的节奏将继续加速。

-

衬底

+关注

关注

0文章

35浏览量

9362 -

碳化硅

+关注

关注

25文章

2708浏览量

48924 -

第三代半导体

+关注

关注

3文章

154浏览量

6937

发布评论请先 登录

相关推荐

碳化硅和晶体硅谁的熔点高

碳化硅(SiC)功率器件的开关性能比较

碳化硅功率器件:高效能源转换的未来

碳化硅芯片设计:创新引领电子技术的未来

碳化硅压敏电阻 - 氧化锌 MOV

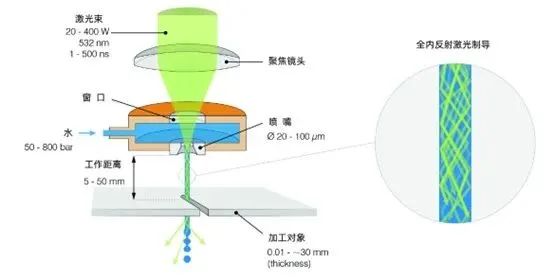

碳化硅的激光切割技术介绍

碳化硅特色工艺模块简介

碳化硅功率器件简介、优势和应用

碳化硅晶片制备技术与国际产业布局

碳化硅降本关键:晶体制备技术

碳化硅降本关键:晶体制备技术

评论