共读好书

敖国军 张国华 蒋长顺 张嘉欣

摘要:

倒装焊是今后高集成度半导体的主要发展方向之一。倒装焊器件封装结构主要由外壳、芯片、引脚(焊球、焊柱、针)、盖板(气密性封装)或散热片(非气密性封装)等组成。文章分别介绍外壳材料、倒装焊区、频率、气密性、功率等方面对倒装焊封装结构的影响。低温共烧陶瓷(LTCC)适合于高频、大面积的倒装焊芯片。大功率倒装焊散热结构主要跟功率、导热界面材料、散热材料及气密性等有关系。倒装焊器件气密性封装主要有平行缝焊或低温合金熔封工艺。

1 前言

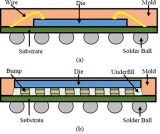

随着半导体集成电路技术的飞速发展,集成度越来越高,芯片上的输入输出(I/O)端子数急速增长,引线键合(WB)技术和带载自动键合(TAB)技术已不能满足高集成度半导体发展需求。倒装焊互联技术是在整个芯片表面按栅阵形状布置I/O端子,芯片直接以倒扣方式安装到布线板上,通过上述栅阵列I/O端子与基板上相应的电极焊盘实现电气连接,在相同面积下可以布置更多I/O端子,节距能做到更大,更能适应半导体高集成化的发展需求 [1] 。

随着倒装焊技术的发展和成熟,其应用范围越来越广。不同的应用环境,对其技术要求不一样,如频率、功率、密封等各个方面,不同的应用要求需要不同的封装结构。

2 倒装焊封装外壳材料

倒装焊封装外壳材料可分为有机材料和无机材料。有机材料为PCB板,主要有BT和环氧树脂板;无机材料为陶瓷,主要有低温共烧陶瓷(LTCC)、高温共烧陶瓷(HTCC)、氮化铝陶瓷(AlN)、氧化铍陶瓷(BeO)等。

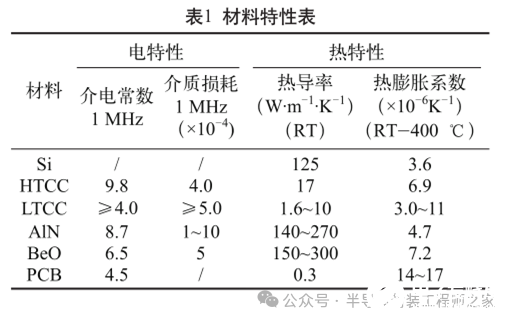

主要倒装焊封装外壳材料的电性能、热性能等典型特性值 [1] 如表1。

从表1可以看出,在电特性方面陶瓷的介电常数高,树脂系低。热特性方面陶瓷热导率高,热膨胀系数与Si芯片相近,而树脂系热导率低且热膨胀系数与Si芯片相差大。

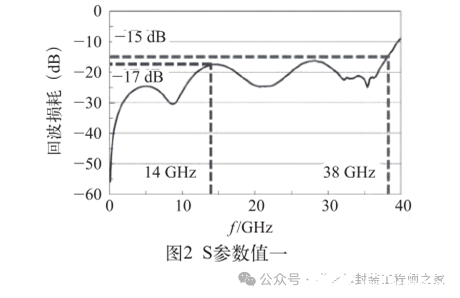

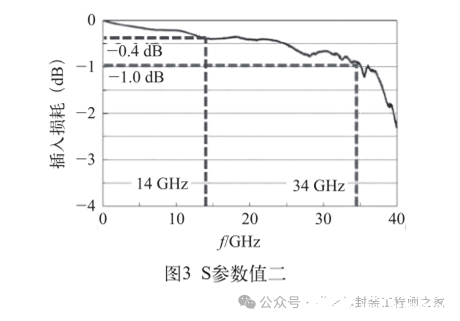

对于高频倒装焊器件来说,可以选择低介电常数的PCB和LTCC材料,由于PCB的热膨胀系数与Si芯片差值大,安装面积大的倒装焊芯片可靠性低。LTCC材料热膨胀系数与Si芯片接近,在一次安装的可靠性高,更加适合面积大的倒装焊芯片,图1为LTCC材料的倒装焊外壳,安装的芯片尺寸达到25 mm×25 mm,图2、图3为测试的S参数值,频率可达30 GHz以上。

AlN、BeO材料热导率高,有利于散热,适合大功率的器件,且热膨胀系数与Si芯片接近,可直接裸片安装。从材料特性方面来看,BeO材料优于AlN,杨平等人对BeO、AlN、HTCC不同材料基板的CBGA焊点在热循环下的力学特性研究表明其应力应变值最小,可靠性最高,但BeO有毒,因而限制了它的使用 [2] 。

HTCC材料因其成本低,加工性能好,工艺成熟,是高可靠性倒装芯片主要材料之一,图4为典型HTCC材料倒装焊的封装结构,倒装焊芯片I/O端子多,布线层数多,布线长度长,再加上HTCC材料介电常数大,当频率达到一定程度后(如5 GHz以上)难以满足要求。

3 倒装焊区设计

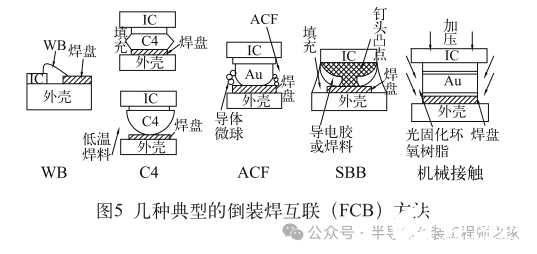

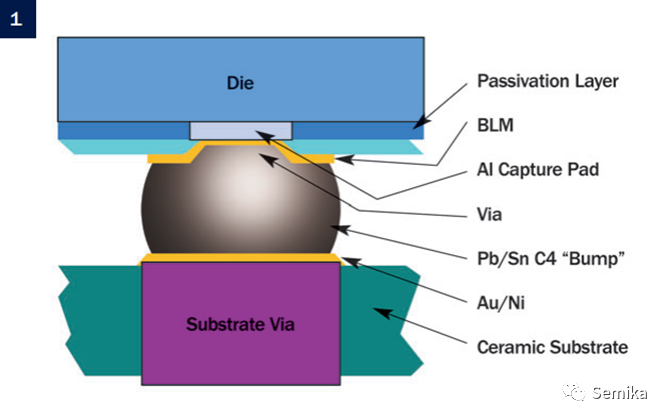

倒装焊互联方法主要有可控塌陷芯片连接法(C4法)、各向异性导电胶(膜)法(ACP和ACF)、钉头凸点法(SBB)和机械接触互连法 [1] ,如图5。

C4法是在芯片电极上制作焊料凸点后,然后再将倒装芯片连接到外壳焊盘上,其可靠性受制于基板焊盘金属化,包括材料、金属化工艺、焊盘区平面度等困素。

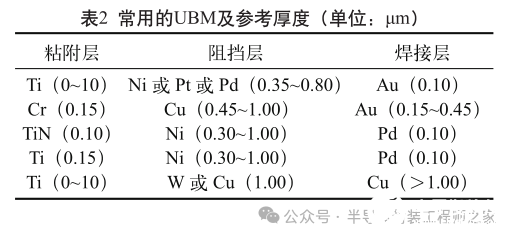

对陶瓷外壳(LTCC、HTCC、AlN),根据实际情况可选择薄膜或厚膜金属化工艺,薄膜金属化

可参考表2。厚膜金属化有两种方案:一种是外壳焊盘落在厚膜导体上,另一种是落在通孔的金属化柱上。第一种方案,对不同成分的芯片凸点焊料,外壳焊盘金属材料也不相同,通过试验确定合适的材料匹配及焊接条件。

要使倒装焊芯片与外壳的互连达到一定的可靠性要求,关键是安装互连倒装焊芯片的外壳顶层金属焊区与芯片凸点一一对应,与凸点金属具有良好的压焊或焊料浸润特性。厚膜工艺主要有Pd-Ag、Au、Cu、W/Ni/Au等金属化浆料,薄膜工艺主要有Ti/W(Ni、Pt)/Au(Cu)等金属化。薄膜金属化工艺用蒸发/溅射/光刻/电镀法,很容易制作成l0 μm左右线宽和节距的金属化图形,所以能满足各类凸点尺寸和节距的凸点芯片倒装焊的要求;而传统的厚膜印制/烧结技术,由于受导体浆料及丝网印制的线宽和节距所限,只能满足凸点尺寸/节距较大的凸点芯片倒装焊的要求。但采取厚膜和薄膜混合布线,在外壳顶层采用薄膜金属化工艺,就能满足任何凸点的倒装焊要求。

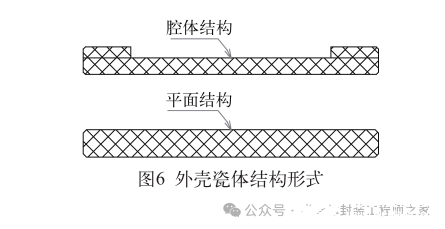

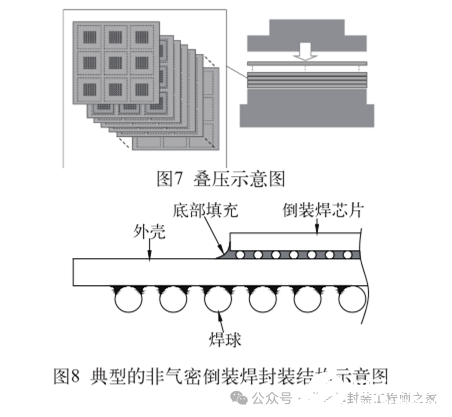

倒装焊芯片凸点高度一般为几十微米到百微米,回流之后凸点只是部分塌陷,如果塌陷程度不能弥补平面度所产生的误差,将会出现虚焊现象,导致器件开路。对于陶瓷材料来说,主要有两种结构形式,分别为腔体和平面结构,如图6。陶瓷外壳多为多层结构,一层一层生瓷片通过叠压工艺叠在一起,如图7。腔体结构的外壳在叠压时,腔体面与上、下两面所受压力大小不一样,导致瓷体各点的密度不一致,通过高温烧结之后,瓷体收缩不一致,在瓷体内部产生不均匀的应力,易致瓷体翘曲,平面度差,通常平面度50 μm左右,而平面结构平面度能达到30 μm以下。

4 非气密性倒装焊结构设计

非气密性倒装焊一般由外壳、芯片及引脚(焊球、焊柱、针)组成,常见结构如图8,芯片倒装后进行底部填充。外壳可以为PCB、LTCC、HTCC等各种有机和无机材料。外壳材料为PCB板时,引脚常选用低温PbSn、SnAgCu等材料的焊球。外壳材料为无机材料,如LTCC、HTCC、AlN等,引脚常选用高温PbSn焊球和焊柱及可代材料的针。

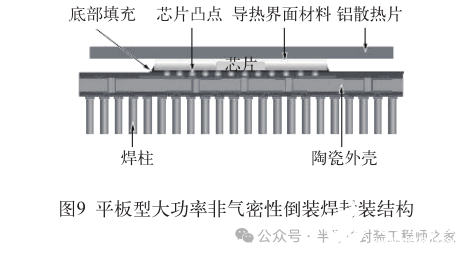

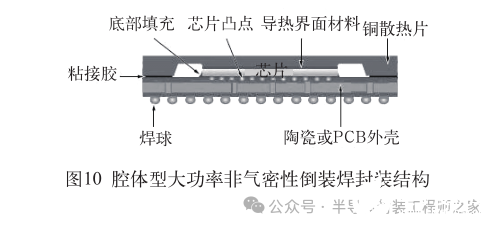

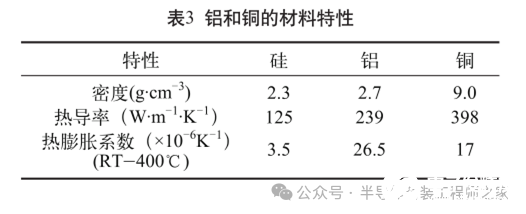

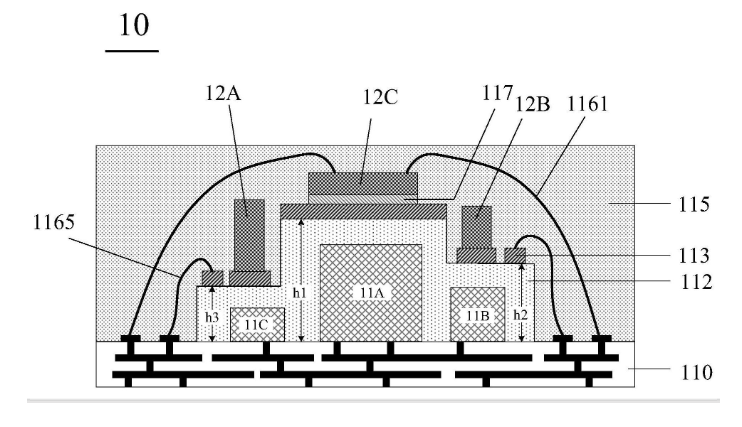

大功率非气密性倒装焊器件要加强散热来保证器件的可靠性,在图8典型结构上加上散热板,其结构形式如图9和图10,散热板材料一般为铝或铜,铜的密度大,但热导热高,材料特性值见表3。散热板结构可以为平板型和腔体型。散热板通过界面导热材料安装在芯片背面,界面导热材料有金属类铟、导热脂、导热胶、导热粘性模、相变导热材料、导热垫、导热双面胶等,根据具体应用需求选择相应的材料。

5 气密性倒装焊结构设计

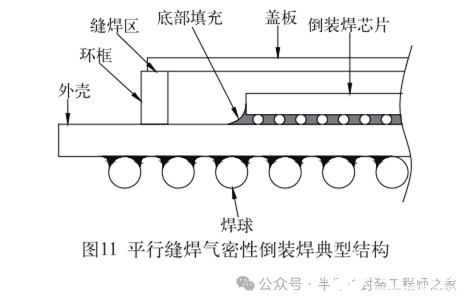

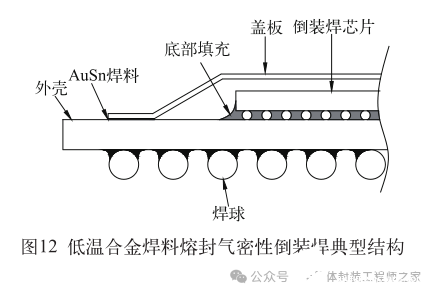

气密性封装常采用低温合金焊料熔封、平行缝焊、低温玻璃熔封、贮能焊、激光焊或冷挤压等,密封结构、密封温度能与倒装焊器件相适应的是低温合金焊料熔封和平行缝焊;低温玻璃在高温下熔融并融合而形成密封,且密封温度远高于Au80Sn20等合金焊料,不适用。

气密性倒装焊一般由外壳、芯片、盖板及引脚(焊球、焊柱、针)组成,平行缝焊典型结构如图11,低温合金焊料熔封典型结构 [3] 如图12。气密性倒装焊的外壳一般为无机材料,如LTCC、HTCC、AlN等。环框、盖板选择与陶瓷材料的热膨胀系数接近的可代材料,引脚为高温PbSn焊球和焊柱及可代的针。

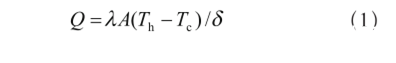

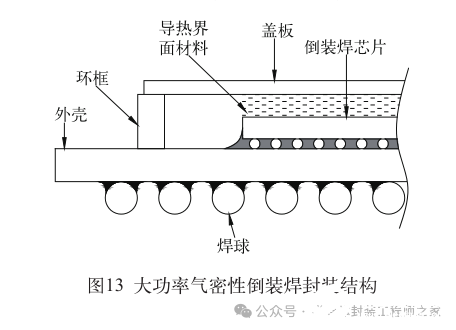

气密性封装后形成一个密闭性的腔体结构,里面充满惰性气体或真空。对于大功率的倒装焊器件,需要在腔体内部建立起热传导通道才能保证器件的可靠性,典型的大功率气密性倒装焊封装结构如图13。从结构中可以看出,建立热传导通道是用导热界面材料填满芯片与盖板之间的缝隙。热传导计算如公式(1):

Q代表传导的热量,δ代表两个界面之间的距离,从公式中可以看出,δ越小,传导的热量Q越大,因此尽可能减少涂覆界面材料的厚度,一般在60 μm左右,同时选择热导率高的界面材料有助于散热。

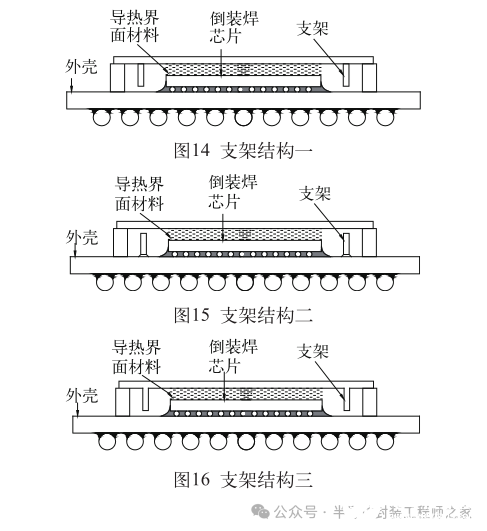

在典型结构上演变成几种带支架的结构 [4] ,如图14~图16,支架可以焊接在盖板或瓷体上,也可以与盖板做成一体。这种支架结构可以减少外力或热胀冷缩效应把导热界面材料从芯片与盖板之间挤出,从而防止芯片与盖板出现空隙而影响热传导效应,保证器件可靠性。

6 结论

倒装焊器件封装结构有多种多样,主要根据频率、密封性、功率等要求及应用环境来选择相应的结构:

(1)LTCC材料适合高频、低功率、大面积的倒装焊器件,AlN材料适合大功率的倒装焊器件,HTCC是最常用的倒装焊器件的材料。

(2)倒装焊区金属化材料、工艺及平面度等方面影响倒装焊封装结构的可靠性。

(3)非气密性倒装焊封装结构主要由外壳、芯片及引脚(焊球、焊柱、针)组成,而大功率非气密性倒装焊封装结构是在低功率封装结构基础上加上散热板构成的。

(4)气密性倒装焊封装主要有平行缝焊和低温合金熔焊,其结构主要由外壳、芯片、盖板及引脚(焊球、焊柱、针)组成。大功率气密性倒装焊封装是在芯片与盖板之间填满导热界面材料来建立热传导通道。

审核编辑 黄宇

-

封装

+关注

关注

126文章

7934浏览量

143056 -

倒装焊

+关注

关注

0文章

6浏览量

6360

发布评论请先 登录

相关推荐

倒装封装(Flip Chip)工艺:半导体封装的璀璨明星!

倒装芯片的优势_倒装芯片的封装形式

永磁发电机的主要结构设计是什么?

芯片热管理,倒装芯片封装“难”在哪?

5针M16接口结构设计

3针M5插座结构设计

FPGA设计中,对SPI进行参数化结构设计

7芯M9插头需采用弹性结构设计吗

倒装焊器件封装结构设计

倒装焊器件封装结构设计

评论