PCB中主要使用的导体材料为铜箔,用于传输信号和电流,同时,PCB上的铜箔还可以作为参考平面来控制传输线的阻抗,或者作为屏蔽层来抑制电磁干扰(EMI)。同时,在PCB制造过程中,铜箔的剥离强度、蚀刻性能等特性也会影响PCB制造的质量和可靠性。PCB Layout 工程师需要了解这些特性以确保PCB的制造过程能够成功进行。

用于印刷电路板的铜箔有电解铜箔(electrodepositedED 铜箔)和压延退火铜箔(rolled annealedRA铜箔)两种,前者通过电镀法制造,后者则通过轧制法制造。在刚性PCB中,主要采用的是电解铜箔,而压延退火铜箔主要用于柔性电路板。

对于印刷电路板中的应用而言,电解铜箔与压延铜箔有一个显著的区别,电解铜箔其两个表面具有不同的特性,也就是铜箔两个表面的粗糙度并不相同。随着电路频率和速率的提高,铜箔的特定特征可能影响毫米波 (mmWave) 频率和高速数字 (HSD) 电路的性能。铜箔表面粗糙度可能影响 PCB 的插入损耗、相位一致性和传播延迟。铜箔表面粗糙度既可能造成同一块 PCB 的性能发生变化,也可能造成不同 PCB 之间的电气性能的变化。理解铜箔在高性能、高速电路中的作用,有助于优化和更准确地从模型到实际电路的仿真设计过程。

铜箔表面处理

电解铜箔(Electrodeposited Copper Foil ED铜箔)

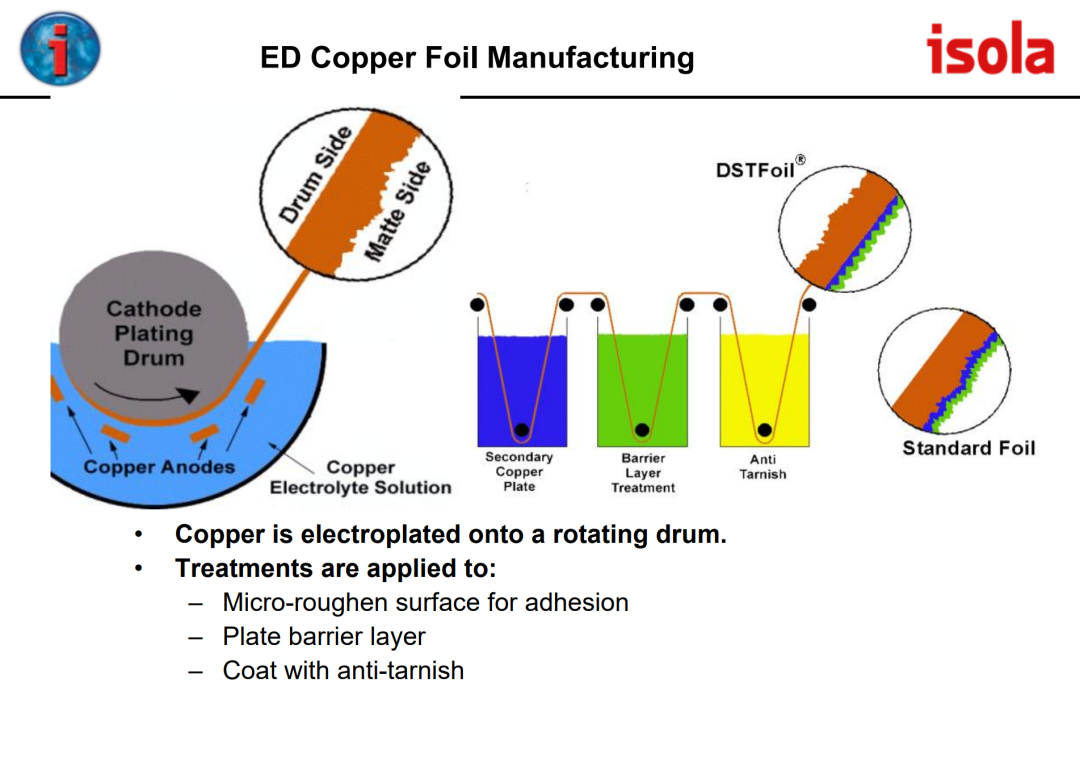

ED铜箔的制造过程分为两个主要阶段,沉积基铜(电镀工艺)和铜箔表面处理(处理工艺)。这确保了各种铜箔产品和铜厚度的最佳工艺灵活性,例如铜箔既可以用于汽车电池产品的制造,也可以用于PCB覆铜板的制造,但不同的应用领域其铜箔表面处理工艺的要求也不同。在每个工艺阶段中,铜箔都具有不同的特性,这些特性对于铜箔后续在印刷电路板中的使用至关重要。

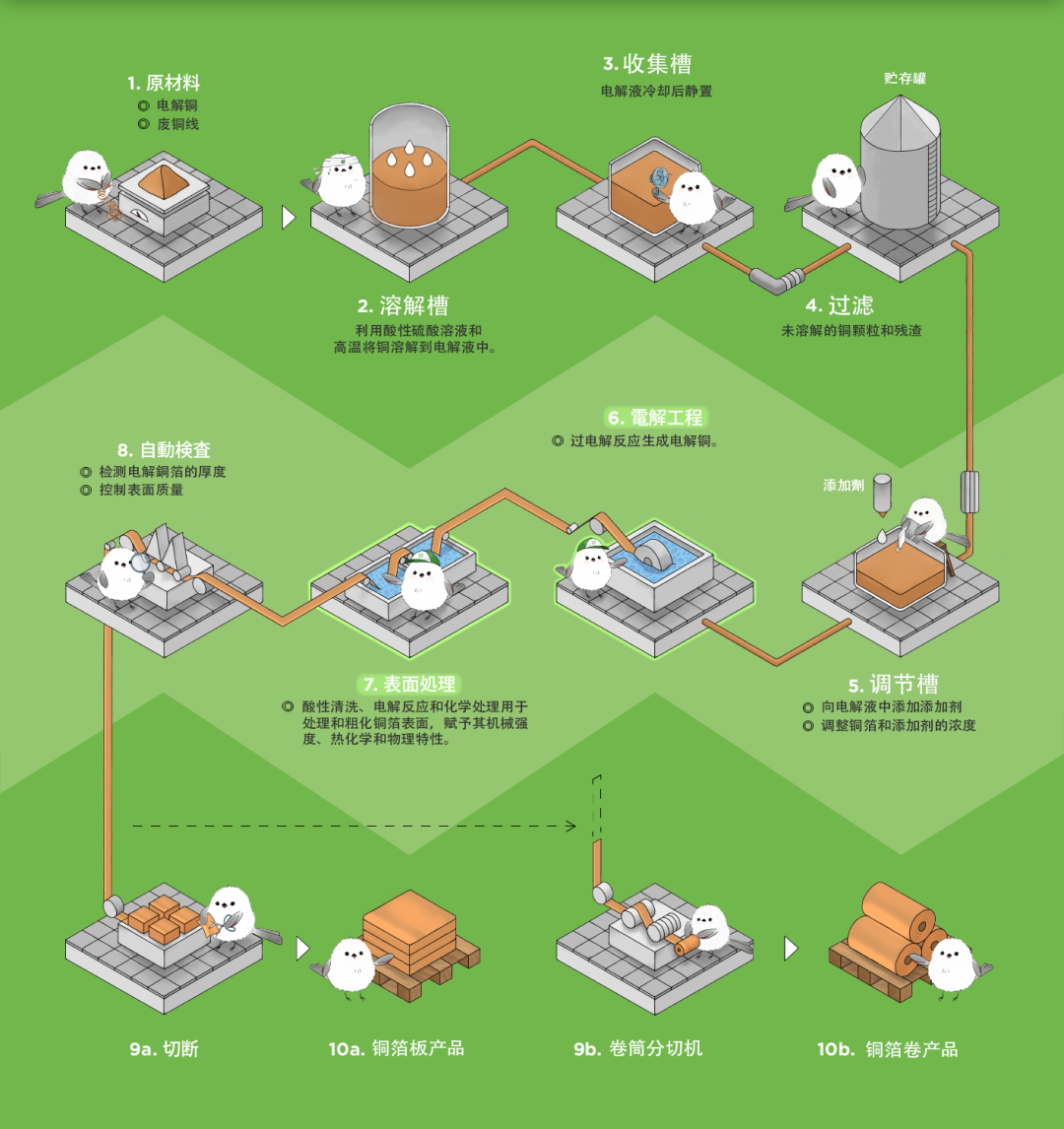

电解铜箔的工艺流程

图片来源:https://japan.denora.com/ja/applications/copper-foil-electrodeposition.html

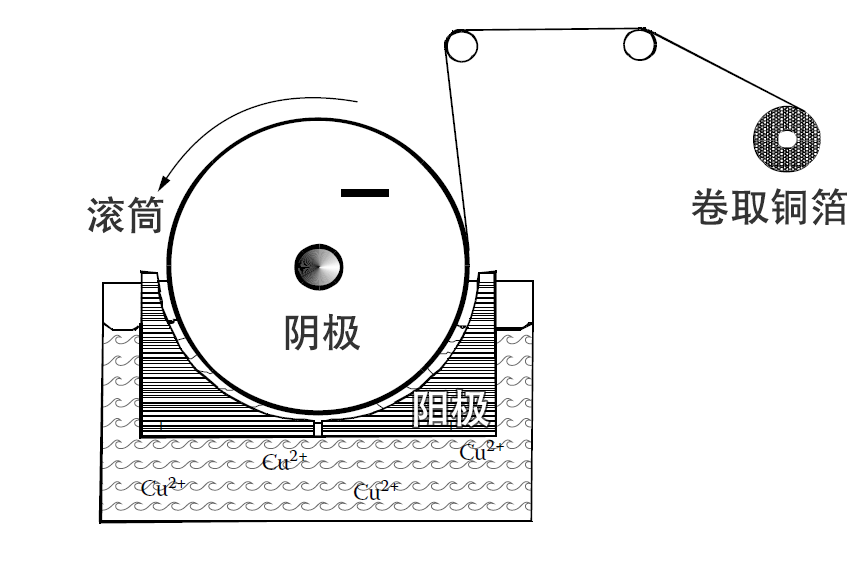

基铜的沉积(电镀过程)理论上非常简单,该工艺在由包含有阳极、阴极和化学镀池组成的电镀槽内完成。

电解铜箔的电镀槽示意图

电解铜箔是以电解铜或具有与电解铜同等纯度的铜线等为原料,在硫酸中溶解制成硫酸铜溶液,然后硫酸铜溶液与用于控制铜箔特性的添加剂进行混合之后,被泵入电镀池,在电镀池内的阳极与阴极滚筒之间施加非常大的电流,使电镀池中的铜离子在阴极表面形成电镀铜层。阴极是一个高度抛光的圆柱形滚筒,滚筒表面的材料可以使用钛、铬或不锈钢制成,滚筒有部分浸没在硫酸铜溶液中并不断旋转。当滚筒表面随着旋转接触到硫酸铜溶液时,铜离子开始在滚筒的表面沉积,直至随着滚筒的旋转再次离开硫酸铜溶液。

与之对应的阳极呈半圆形排列,使得阴极表面始终与阳极保持相等的距离。通过改变滚筒的旋转速度,可以控制铜沉积时间,从而控制铜层的厚度,而通过保持恒定的电流密度可以保持最佳的沉积速率。通过这种方式,可以以经济高效的方式电镀生产厚度 9 μm 到约 300 μm 的铜箔。如果厚度小于 6 μm,在制造或使用过程中的操作就会变得困难,因此需要改进铜箔的特性,例如提高强度。

由于滚筒表面较为光滑,铜镀层附着力较差,铜很容易从滚筒上剥离。铜箔从阴极上剥离时,阴极会继续旋转并继续沉积产生铜箔,从而可以实现铜箔的连续生产并同步进行卷取。

通过这种工艺生产的电解铜箔通常一面有光泽,称为 Shiny surface(S面)或者Drum surface (与滚筒接触的面),而另一面呈哑光效果,称为Matte surface(M面)或者毛面,也就是铜箔的两面的粗糙度不同。有光泽的S面代表沉铜的开始,也即铜离子开始与滚筒表面接触的这一面,滚筒表面的平整度也直接影响着铜箔这一面的表面平整度。而哑光的M面则代表了沉铜过程中的铜晶粒生长(柱状晶粒或枝晶),这有助于形成微观上粗糙的结构,从而有助于与介质基板的粘合。

铜箔的性能可以通过控制电镀溶液的化学成分、电镀滚筒的表面状态及电镀参数,使其应用于各种不同的环境。例如,机械性能(如抗拉强度或延伸率)或毛面轮廓都可以通过控制这些变量进行调整。

工艺控制方面最重要的影响因素包括:

阴极滚筒的材料和表面平整度

硫酸铜溶液浓度

工作温度

电镀槽内的流动条件

铜沉积的持续时间(滚筒的旋转速度)

电流密度

阳极的稳定性

添加剂的成分及浓度

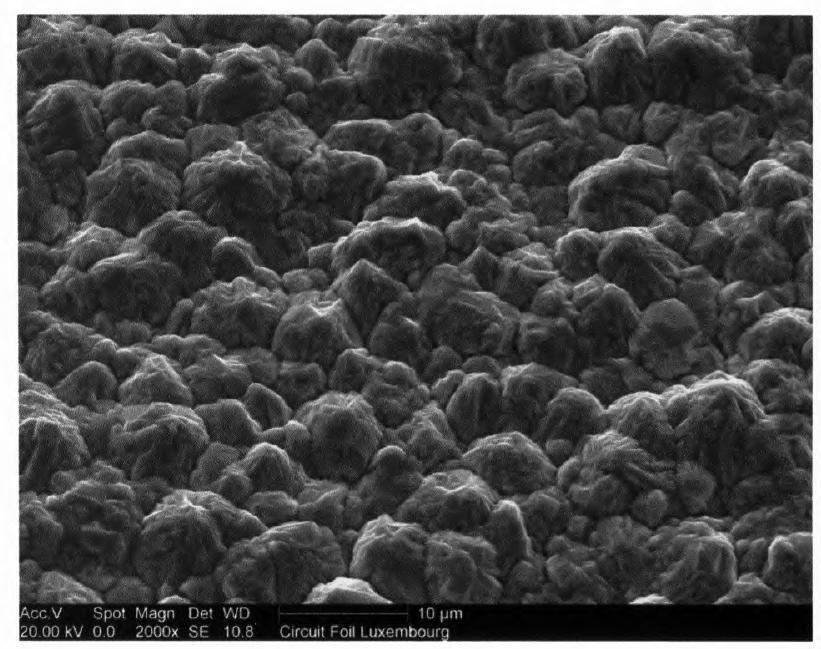

铜箔的亚光面显微照片

铜箔表面处理

基铜沉积工艺中生成的铜箔还需要经过一个处理过程,通过在铜箔表面电镀铜瘤得到更粗糙的表面,以获得更好的附着力;这个处理过程还要使用其他金属生成阻挡层和涂敷抗氧化涂层。

铜箔的表面粗糙度对PCB制造非常重要

相对粗糙的表面轮廓有助于加强铜箔与树脂体系的附着力。但是,粗糙的表面轮廓可能需要更长的蚀刻时间,这会影响电路板的生产效率和线路图形精度。增加蚀刻时间意味着导体的横向蚀刻加剧,导体的侧蚀会更严重。这就对精细线路制作及阻抗控制带来了较大困难。此外,随着电路工作频率的增加,铜箔粗糙度对信号衰减的影响变得明显。频率较高时,更多的电信号会通过导体的表面传输,粗糙的表面会使信号传输的距离变长,导致更大的衰减或损耗。所以,高性能基材需要低粗糙度的铜箔,同时要保证足够的附着力,以搭配高性能的树脂体系。

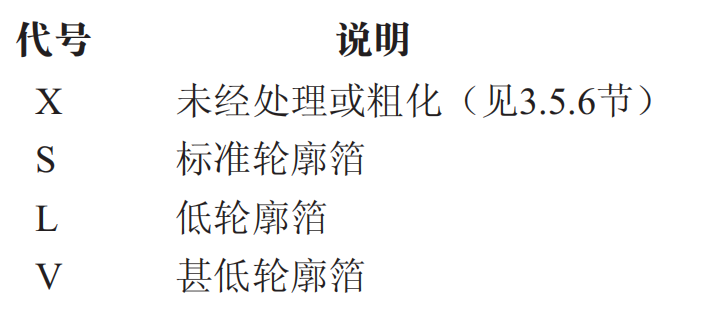

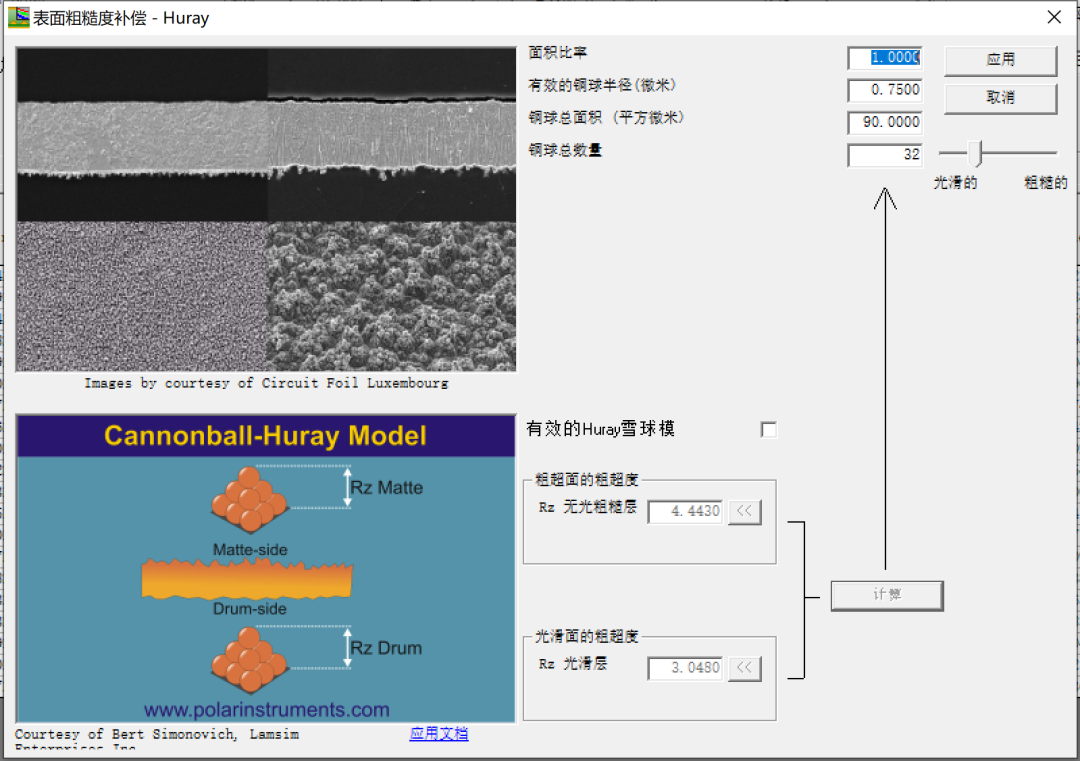

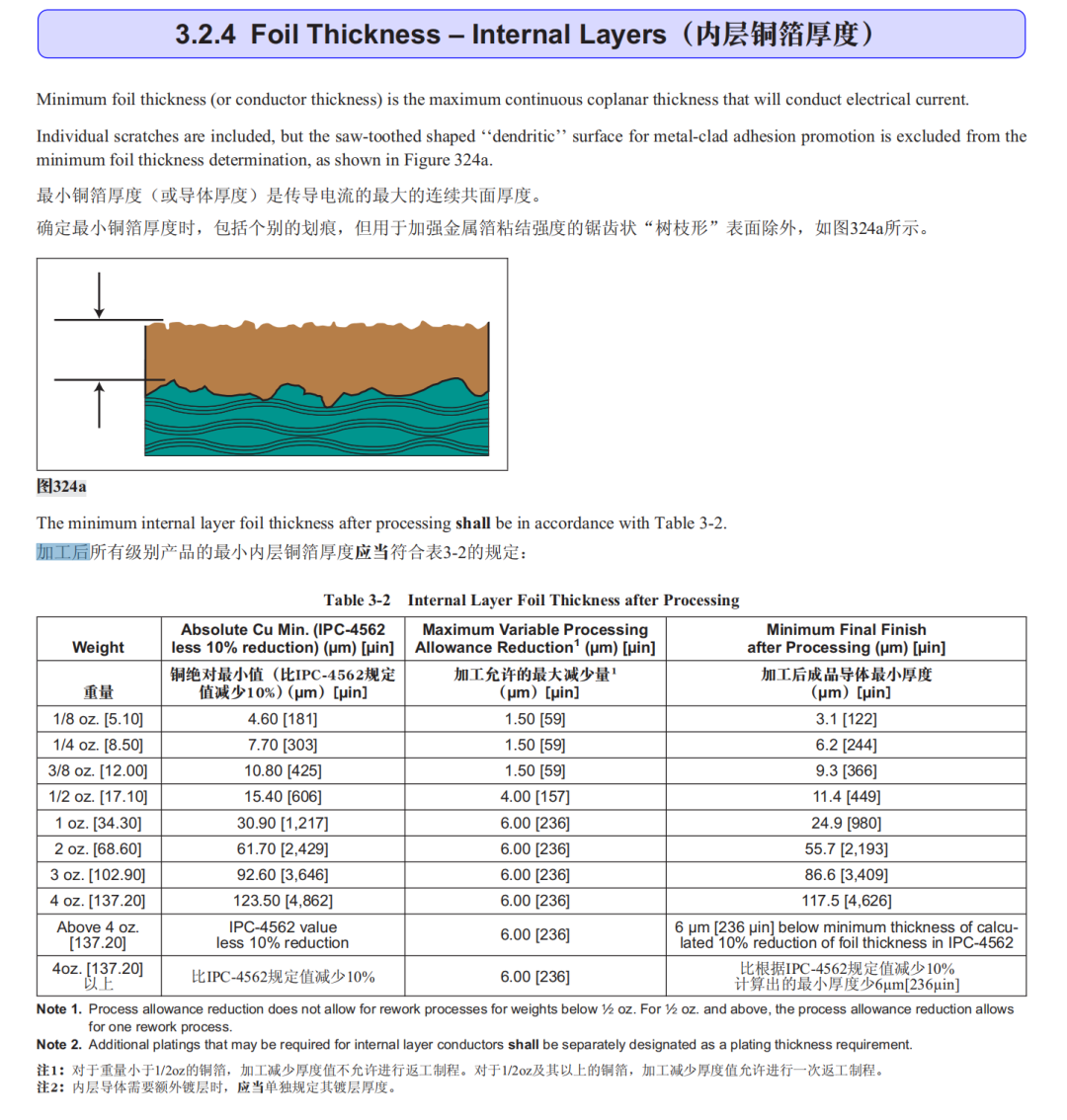

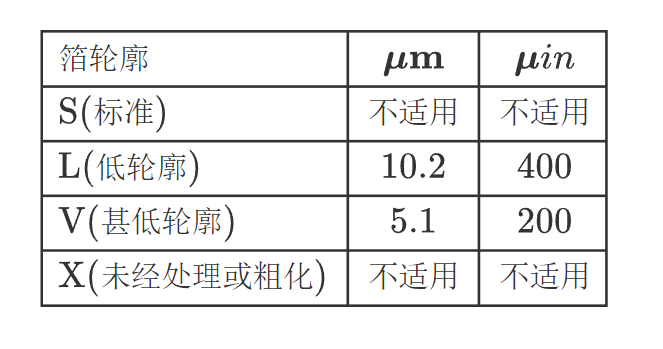

铜箔粗糙度在IPC-4562规范中做了定义:

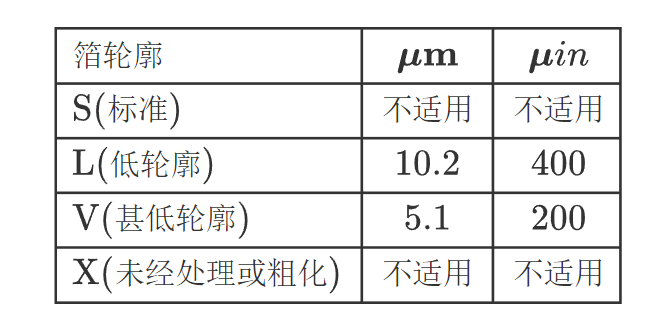

IPC-4562A规范中表3-1 最大箔轮廓

由上表可知,当前的 IPC-4562A 标准对于铜箔表面粗糙度参数的定义是相当粗略的,规定的是允许的最大铜箔轮廓,这些数值并不能直接应用于仿真软件里关于铜箔粗糙度的仿真模型参数的设置。

而且IPC-4562A中铜箔粗糙度的标准规格也只是描述了交付给PCB板材厂商的铜箔情况,PCB板材厂商会对这些铜箔做进一步的处理,与树脂和增强材料一起压合成覆铜层压板提供给PCB板厂,而PCB板厂又会在PCB的制造的多个工序中再次对覆铜层压板进行多次的表面处理,这些操作也会造成PCB铜箔表面粗糙度的变化。所以 IPC-4562A 标准对于铜箔表面粗糙度轮廓的定义并不等同于制造后的PCB铜箔的粗糙度轮廓的实际情况。

IPC-4562A 的粗糙度分类标准也是严重滞后的,现在已经开发了许多新的铜箔,这些铜箔甚至具有更低的粗糙度。IPC-4562A 规范中还没有涵盖这些较低粗糙度的新范围。

光面处理铜箔或反向处理铜箔

光面铜箔(DSTFoil)或反向处理铜箔(RTF)也是电解铜箔类型(ED铜),但是是在光面(S面)进行处理,与常规电解铜箔在毛面(M面)处理不同,如下边这张isola给出的示意图:

因此,铜箔与树脂层黏合的一面具有很低的粗糙度,而粗糙的面则朝外。层压板的低铜箔粗糙度对内层制作精细电路图形有很大帮助,毛面则确保附着力。低粗糙度表面应用在高频信号时,电气性能表现有很大提升,但这也会带来了剥离强度的轻微减弱。

双面处理铜箔

如上文所述,铜箔与基材相接触的一面经过特殊处理,主要是为了增强铜箔与树脂之间的附着力和确保可靠性。在双面处理铜箔中,基材靠外的一面铜箔表面也会进行处理。“反向处理”的双面处理铜箔,光面与基材接触而毛面则朝向基材的外面,两面都经过了处理。

双面处理铜箔的优点是,可以省去多层板层压前内层芯板的棕化或其他表面工艺。但是存在一个问题,即双面处理过的铜箔不能出现任何磨损或擦花;而且去除铜箔表面污染变得较为困难。因此,在电路板制造过程中,如果使用双面处理铜箔,则生产操作要非常留心。目前双面处理铜箔的应用逐渐减少了。

除了通过电镀铜箔表面粗糙的凸起部分得到更粗糙的表面,以获得更好的附着力之外,铜箔表面处理工艺流程中还要使用其他金属生成热保护层和涂敷抗氧化涂层。

邦定处理或球化

邦定或球化是指电镀铜或氧化铜结节到铜箔表面,以增大铜箔的表面积,这种处理能增强铜箔与树脂间的附着力。处理层厚度相对较薄,但能大大增强铜箔与一些高性能树脂(聚亚胺、BT 树脂)之间的附着力。

热保护层

含有锌,镍或黄铜的涂层会处理在铜箔蜂窝结构的表面。在层压板制造、PCB 加工及电路板组装时,这种涂层可以有效防止热或化学降解对铜箔与树脂之间附着力的影响。这种涂层一般厚度为几百埃(A),颜色则与特定的金属合金种类有关,大多数为棕色、灰色或黄芥末色。低含量的砷已经用于铜箔涂层很长时间,但是近来无砷铜箔的使用正在增长。

钝化和抗氧化层

与其他涂层不同,铜箔两侧一般都会用到这种处理。钝化和抗氧化层一般使用铬合物有时也会使用有机涂层,主要目的是防止铜箔在存储和层压过程中出现氧化。涂层厚度通常小于100埃(A),会在 PCB制造工艺前,如清洗、蚀刻或磨刷工艺中被除去。

偶联剂

偶联剂主要为硅烷,主要用于加强玻璃纤维与树脂附着力,也可用于铜箔上。这些偶联剂可以增强铜箔与树脂间的化学键,也可以防止铜箔氧化或被污染。

检查并打包发货

在电镀以及表面处理工艺流程中,铜箔是卷取成卷状态的,铜卷会根据后续的使用情况,分割成板状或者卷装发货。同时,对铜箔进行重要的质量检查。由于层压板表面的清洁度问题变得越来越重要,因此在洁净室条件下切割铜卷,可采用CCD光学检测等检测方法可以对铜箔表面进行检查,更多关于铜箔的检测细节请参考一板即成功专栏附件页内的《覆铜板用主要原材料 - 铜箔.pdf》文档。

铜箔特性

IPC 标准规范了铜箔基材的基本规格,铜箔最重要的规范是 IPC-4562A和基础材料规范 IPC-4101D,对应的测试规范在 IPC-TM-650 中有详细说明。

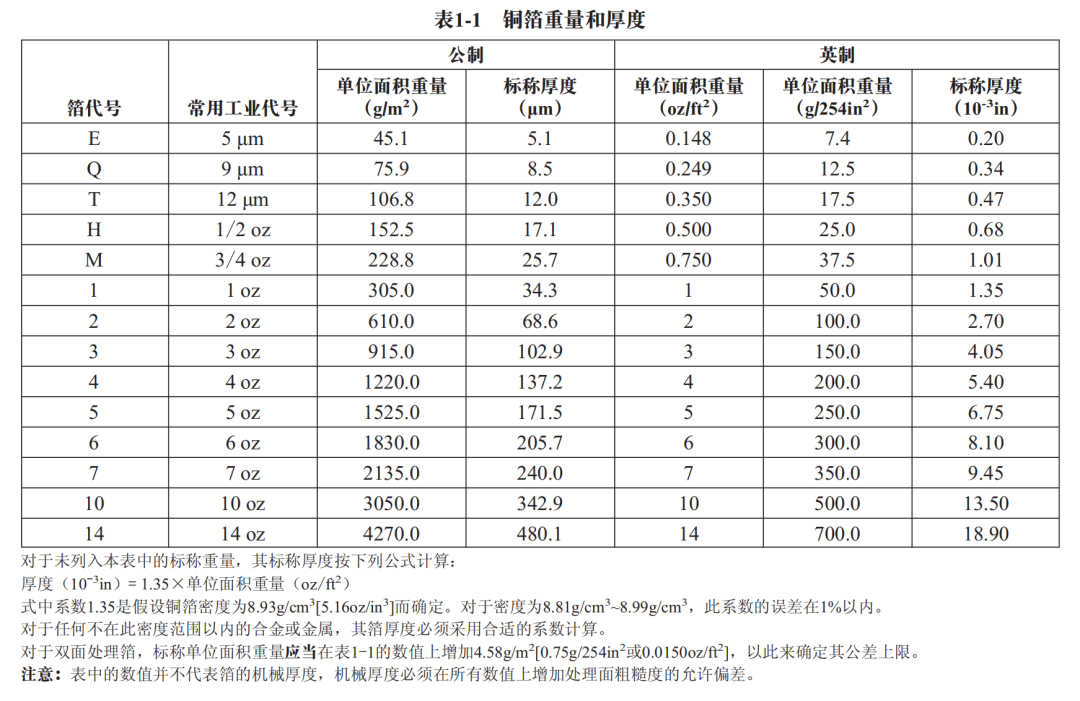

铜箔厚度和单位面积质量

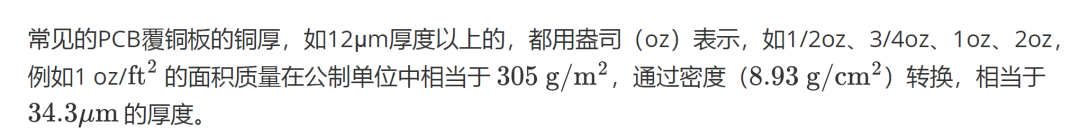

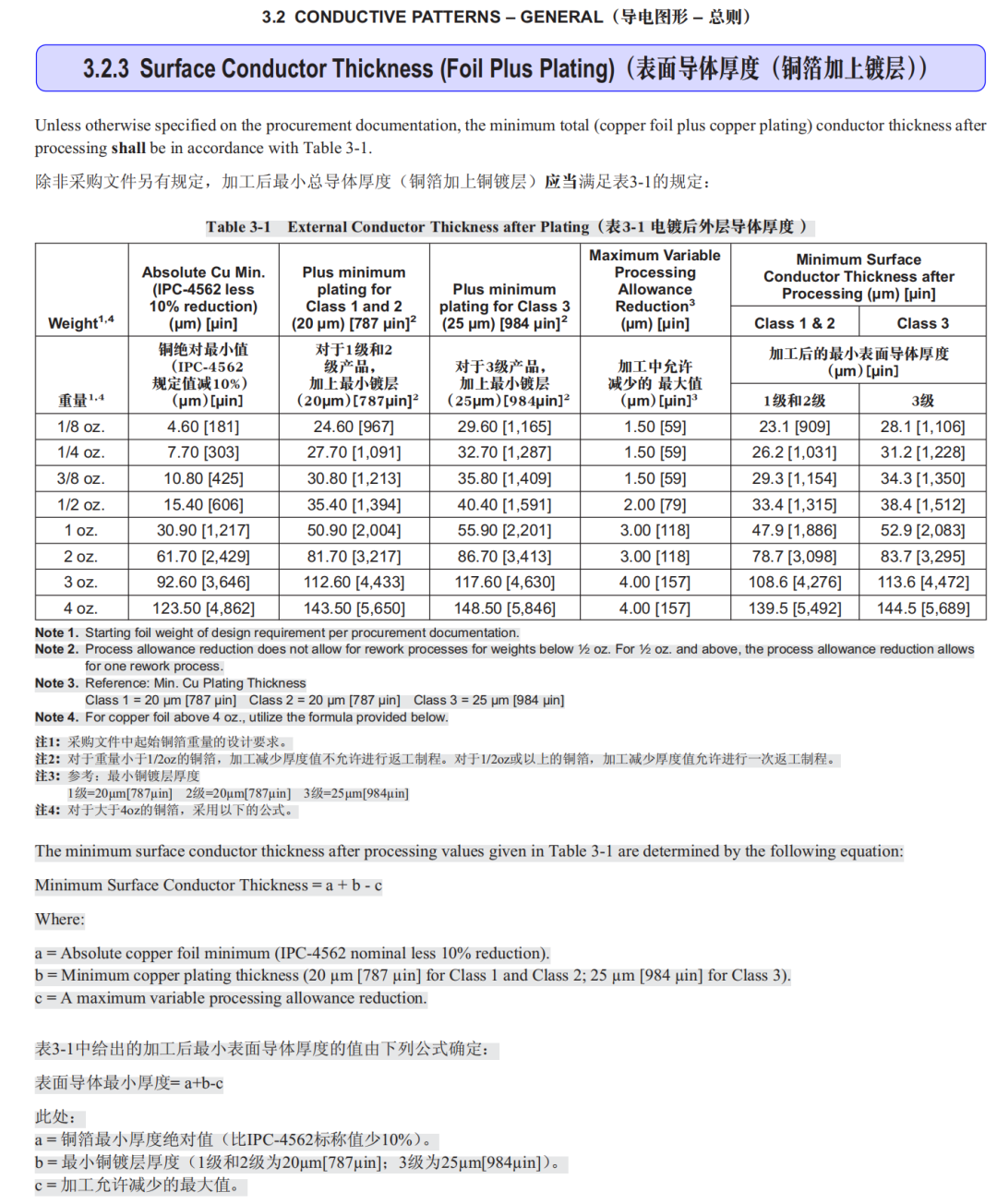

IPC-4562A 表1-1中给出了铜箔重量和厚度的规范

还要注意的是,在IPC-4562A规范中允许有 ±10 %的容差范围内,由于在覆铜层压板制造中板材厂商出于成本考虑通常使用下限公差范围,如1oz铜厚度只会约为 32 μm。在铜箔制造商那里,会采用铜箔的单位面积质量作为检验标准,比如1oz,而对于制造后电路板上的铜箔,其厚度只能通过层厚测量,如金相切片来确定。IPC-A-600 标准给出了加工后可接受的最小铜箔厚度要求:

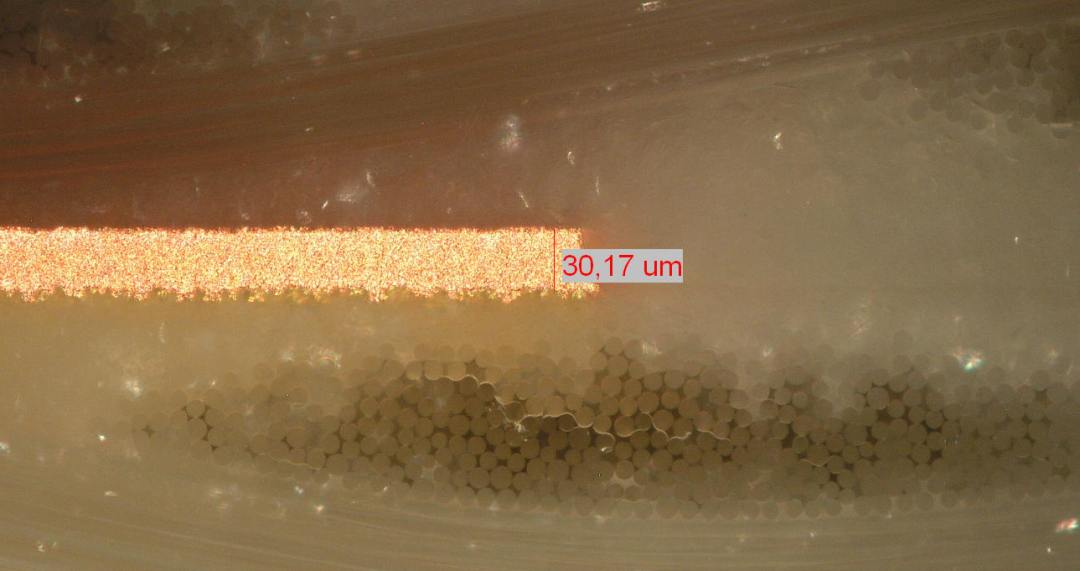

对于PCB内层的铜箔,其厚度为所用芯板的铜箔厚度,但在PCB制造过程中,会对基材做清洁去污处理,会损失一些铜厚,如下图所示的1oz铜厚的芯板,IPC-4562A规范中的公制单位标称厚度为34.3μm,而制造后切片测量的实际厚度为30.17μm。

图片来源:https://www.eurocircuits.com/quality/microsections/

对于外层的铜厚,由于PCB制造过程中需要对通孔进行电镀,外层的铜箔也会被一并电镀,因此最终的铜厚度是原始铜箔厚度减去清洁过程中损失的铜厚再加上电镀的铜厚。

由于铜箔的粗糙度,使得正确确定厚度变得困难。因此,在确定其厚度时,可根据IPC-A-600 标准中给出得分方法进行测量,排除用于加强金属箔粘结强度的的突齿,也就是铜箔表面粗糙部分。

物理性能要求

IPC-4562A 规范中第3.5小节给出了铜箔物理性能的最低要求和测试方法要求,由于专栏课程的附件页会附上IPC-4562A 规范的PDF文档,这里就不再重复给出,感兴趣的同学可自行在附件页下载IPC-4562A 规范的PDF文档查阅。

对铜箔最重要的要求将在下文中详细讨论。

IPC-4562 的铜箔等级

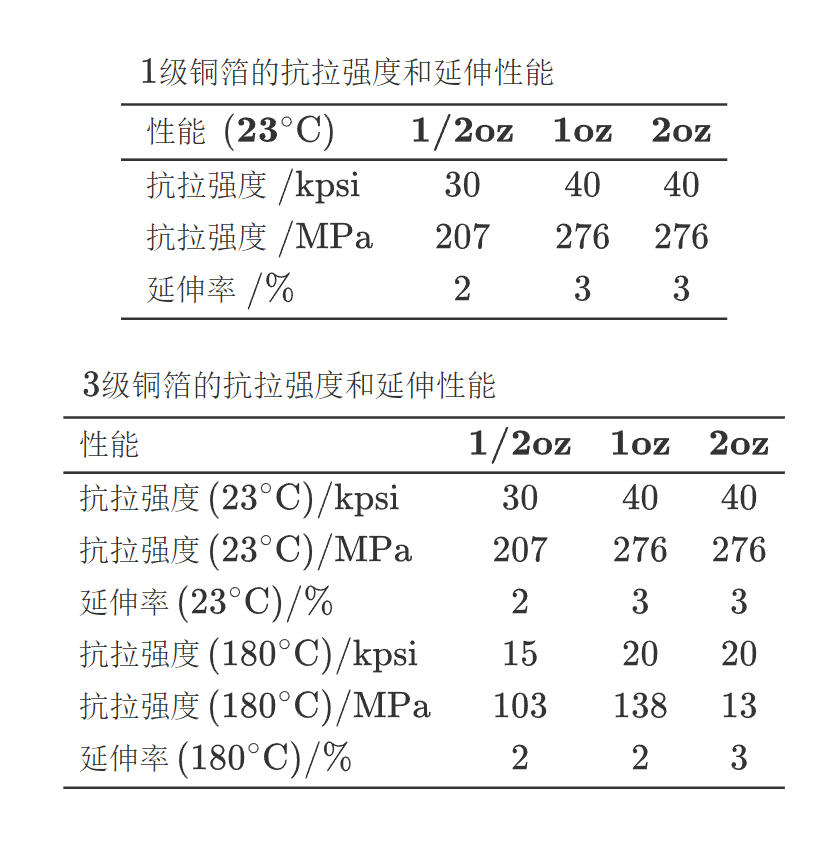

PCB 中最常用的铜箔为 1 级和 3 级铜箔。与 1 级铜不同,3 级铜要求在较高的温度( 180℃)下仍能满足特定的延展性要求。3 级铜箔通常也被称为“高温延伸铜箔”,或简称“HTE 铜箔”,是多层 PCB 基材最主要的铜箔类型。

在高温条件下,当多层 PCB 承受热应力和发生Z轴膨胀时铜箔具有的优良延展性将有效减小铜出现裂缝的可能性。改变电镀参数能改变 HTE 铜箔的晶粒结构,但这会导致铜箔机械性能的变化。下表为标准 1级铜箔抗拉强度和延展性要求,以及高温延伸的 3 级铜箔的要求。这些规定均来自IPC-4562,其他等级金属铜箔的要求在此规范中也都有说明。

表⾯粗糙度

在IPC-4562A规范中根据铜箔处理面的粗糙度,在第3.4.5段中规定,金属箔两面最大箔轮廓应当符合下表中的规定,并用参数 Rz(DIN)或 RTM表示。

IPC-4562A规范中表3-1 最大箔轮廓

铜箔光滑面的表面粗糙度由粗糙度值Rz定义(IPC-4562A,第3.5.6段),不应超过0.43μm。IPC-TM-650的测试方法2.2.17A适用于确定铜箔两面的粗糙度值。

需要注意的是,计算 Rz 的方法有多种。最常见的 Rz 计算方法来自德国标准协会 (DIN)、日本工业标准 (JIS) 和国际标准化组织 (ISO),它们的区别如下:

Rz (DIN) 利用样本长度上五个最高峰值和五个最低谷值的绝对平均值。

Rz (JIS) 利用五个样本长度上五个最高峰和五个最低谷的绝对平均值。

Rz (ISO) 是样品长度上的最大峰谷距离。

Rz(ISO) 不推荐使用,因为数据点数量较少。一般来说,Rz(DIN) 和 Rz(JIS) 具有可比性,但 Rz(JIS) 始终小于 Rz(DIN),因为 Rz(JIS) 包含更多数据点。如果需要进行数值转换,可以使用Rz(JIS) = 0.85∙Rz(DIN)的数值作为一个很好的近似值。

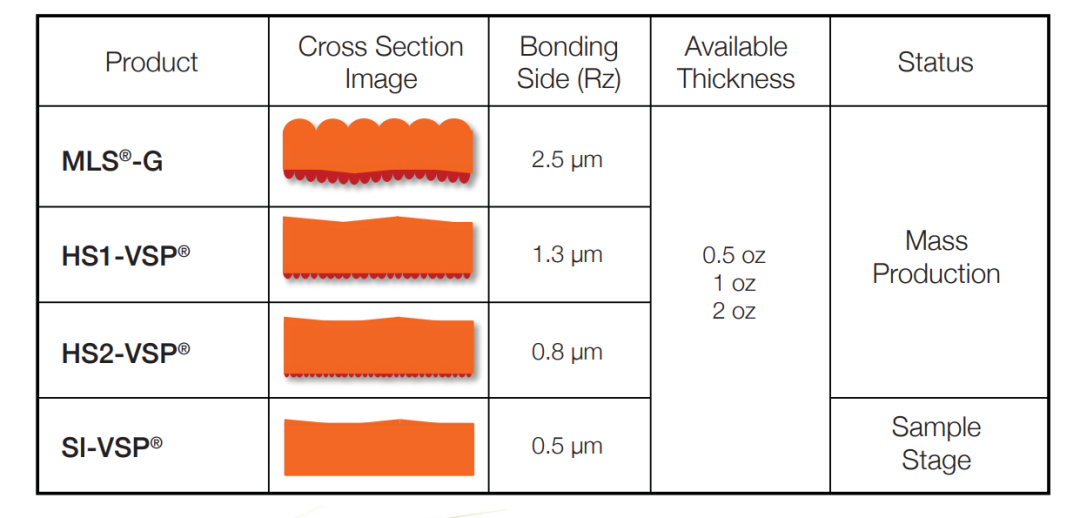

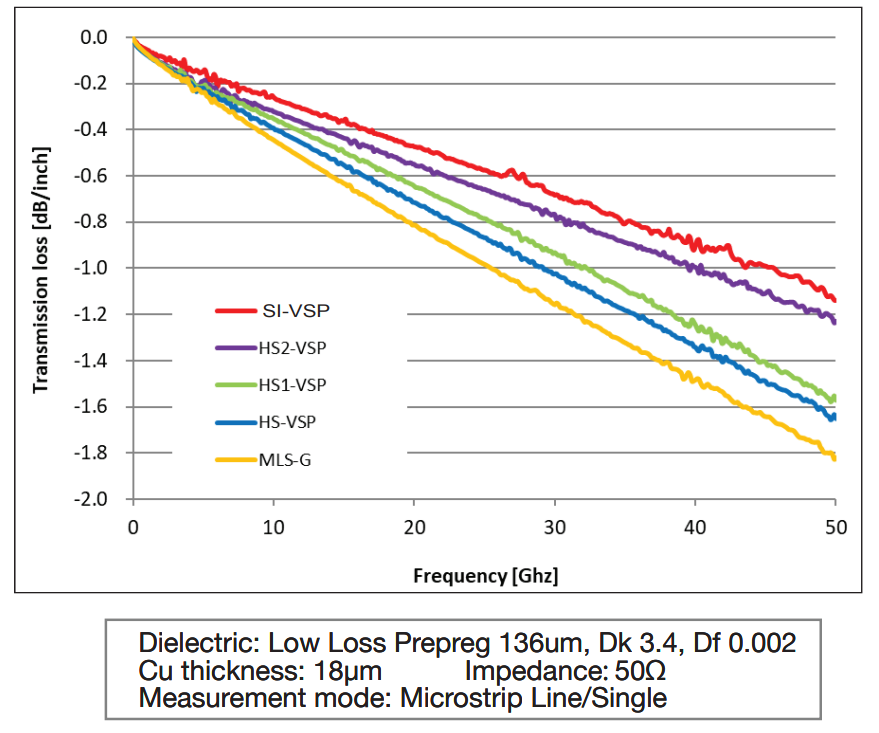

IPC-4562A中现有的粗糙度轮廓类型分类已经不能满足市场的要求,特别是在高频/高速应用领域,需要越来越低的表面粗糙度的铜箔以降低导体损耗,用更多的粗糙度轮廓规格的铜箔出现。

图片来源:https://www.oak-mitsuitechnologies.com/wp-content/uploads/2019/12/SI-VSPflyer0823Print.pdf

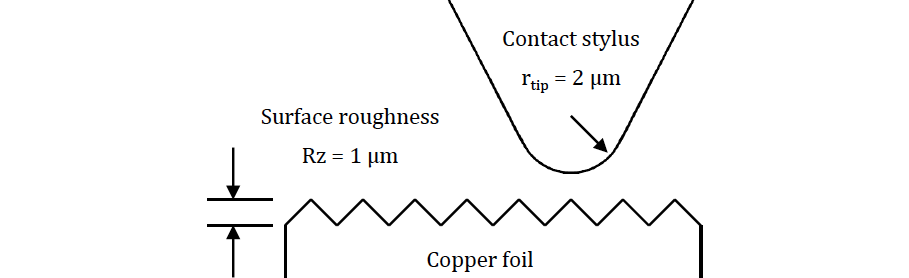

IPC4562A标准中规定的Rz(DIN) 或 RTM值是采用“触针式轮廓仪”进行接触式的测试方法,触针尖端直径为5μm或2μm,而超低粗糙度铜箔的Rz已经小于1μm。如下边Rz为1μm的铜箔截面与触针尖端直径为2μm的“触针式轮廓仪”的接触放大示意图所示:

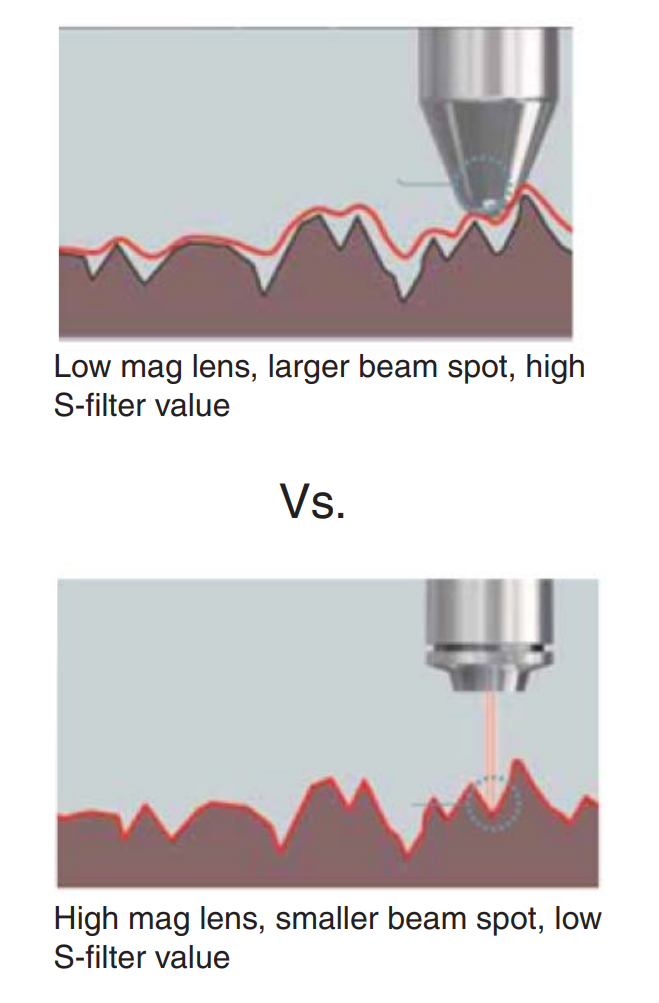

不难看出,这并不是一种能够精确追踪高频铜箔表面纹理的方法。因此,对于超低粗糙度轮廓的铜箔,有必要对所使用的测量方法进行调整,即从接触式(IPC-TM-650,测试方法2.2.17A,)过渡到非接触式粗糙度测量方法,由ISO 25178-2标准以及在IPC-TM-650中新增的2.22.22测试方法定义。

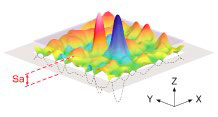

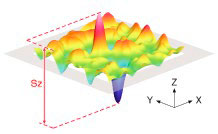

从基于接触的测量方法过渡到非接触的测量方法,铜箔粗糙度的特征值也有了不同的定义指标。在IPC-TM-650中新增的2.22.22测试方法中,给出了三个主要的测量指标的定义:

• Sa 定义为相对于平均平面的平均绝对值高度。

• Sq 定义为相对于平均平面的均方根(RMS)高度。

• Sz 定义为最高峰和最低谷之间的绝对垂直距离。

电导率/纯度

高纯度的铜箔(≥99.8%)是满足后续PCB上电路高导电性要求的先决条件。在铜箔制造的基铜的沉积工艺环境,对硫酸铜电解液的工艺参数进行持续控制,确保了沉积铜的纯度。

IPC-4562标准中针对电解铜箔和压延铜箔的纯度和电阻率进行了说明。未经处理的电解铜箱的最低纯度为 99.8%,含银部分计为铜含量。压延铜箔的纯度值为 99.9%。

PCB用铜箔的发展趋势

尽管目前PCB上大多数应用的铜厚为1/2oz(约18μm)、1oz(约35μm)和 2oz(约70μm),但移动设备是推动PCB铜厚向薄至1μm方向发展的一个驱动因素,另一方面,由于新的应用领域(如汽车电子、LED照明等),100μm以上的铜厚将再次变得重要起来。

而随着5G毫米波以及高速串行链路的发展,对更低粗糙度轮廓铜箔的需求显然在增加。

来源: 本文转载自吴川斌的博客公众号

审核编辑:汤梓红

-

pcb

+关注

关注

4317文章

23002浏览量

396214 -

铜箔

+关注

关注

5文章

217浏览量

16267 -

PCB基板

+关注

关注

0文章

31浏览量

9667

原文标题:PCB基板的重要组成部分之铜箔

文章出处:【微信号:FANYPCB,微信公众号:凡亿PCB】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

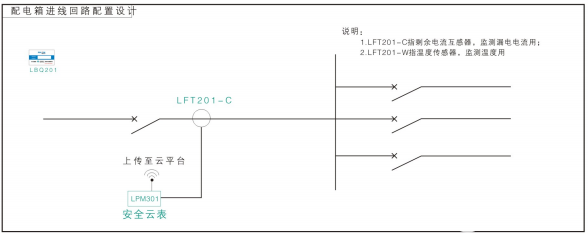

智能供配电设备组成部分之智能配电箱的介绍(三)

讲讲多层PCB设计的重要组成部分之一过孔资料下载

PCB基板的重要组成部分之铜箔

PCB基板的重要组成部分之铜箔

评论