随着I/O数量的增加,对具有更高性能的微小电子设备的高需求使得集成电路 (IC) 更加复杂,封装技术也更迎来变革。随着元件尺寸的减小,IC芯片与焊盘或印刷电路板的互连结构需要用到焊料凸点阵列,从而减小凸点间距和尺寸。无铅锡膏在封装中大量使用,目前在焊接凸点工艺中是不可或缺的材料。主流无铅锡膏包括了锡银铜和锡铋锡膏。无铅焊料的特性会受到配方的影响,例如助焊剂和合金比例,进而影响凸点的效果。

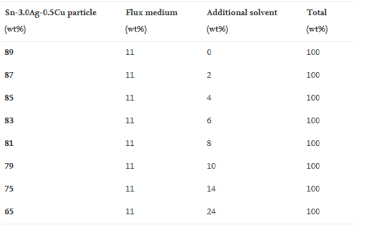

锡膏一般是由合金颗粒、助焊剂介质和附加溶剂组成。不同的比例代表着不同的配方。Son et al. (2018)使用了不同配方的SAC305锡膏进行反向胶印测试,通过辊毯将锡膏印刷在焊盘上制成凸点。测试锡膏成分如图1所示。

图1. 测试锡膏的成分比例。

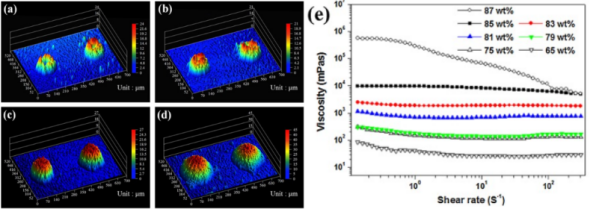

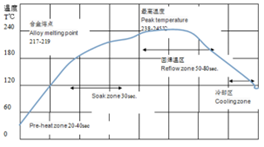

锡膏合金颗粒比例对凸点外观和粘度性质有着很大的影响。如图2所示,79wt%合金颗粒的锡膏印刷得到的凸点形状不均匀且顶部粗糙,焊接性差。随着合金含量增加到85wt%,印刷凸点的厚度逐渐增加。凸点呈均匀的半球形并且顶面更光滑。此外,在合金成分达到87wt%的时候才能观察到明显的剪切变稀特性,该特性很大程度决定了锡膏能够顺利通过印刷钢网网孔。从图3可知,随着焊料合金成分上升,凸点电阻显著下降而剪切强度迅速上升,意味着焊点的导电性和机械性能得到了大幅度提升。

图2. 印刷锡膏凸点3D图像和粘度变化图,(a)合金79wt%, (b)合金91wt%, (c)合金83wt%, (d)合金85wt%, (e)粘度变化(Son et al., 2018)。

图3. SAC305锡膏电阻和剪切强度 (Son et al., 2018)。

当然,合金成分比例需要根据工艺进行调整。过高的比例容易使锡膏润湿性差,从而焊接效果降低。深圳市福英达致力于生成优质的无铅超微锡膏,产品适用于各种工艺,例如印刷,点胶等。锡膏流变性良好,焊接后焊点可靠性强。欢迎咨询了解。

参考文献

Son, M.J., Kim, M., Lee, T.M., Kim, J., Lee, H.J., & Kim, I. (2018), “Mechanical and electrical properties of reverse-offset printed Sn-Ag-Cu solder bumps”, Journal of Material Processing Technology, vol.259, pp.126-133.

审核编辑 黄宇

-

焊接

+关注

关注

38文章

3150浏览量

59846 -

锡膏

+关注

关注

1文章

831浏览量

16763

发布评论请先 登录

相关推荐

锡膏合金比例对焊接凸点的影响

锡膏合金比例对焊接凸点的影响

评论