*附件:英合创展-风能发电设备传感器监测解决方案.pdf

*附件:英合创展电子有限公司选型手册(传感器).pdf

*附件:英合创展电子有限公司选型手册(工业传感器).pdf

风力发电机组的液压系统和刹车机构是一个整体。在定桨距风力发电机组中,液压系统的主要任务是执行风力发电机组的气动刹车和机械刹车;在变桨距风力发电机组中,液压系统主要控制变距机构,实现风力发电机组的转速控制、功率控制,同时也控制机械刹车机构。

1.定桨距风力发电机组的刹车机构

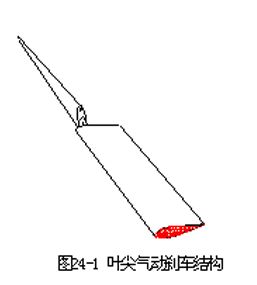

1.1. 气动刹车机构

气动刹车机构是由安装在叶尖的扰流器通过不锈钢丝绳与桨叶根部的液压油缸的活搴杆相联结构成的。扰流器的结构如图9所示。当风力发电机组正常运行时,在液压力的作用下,叶尖扰流器与桨叶主体部分精密地合为一体,组成完整的桨叶。当风力发电机组需要脱网停机时,液压油缸失去压力,扰流器在离心力的作用下释放并旋转80~90形成阻尼板,由于叶尖部分处于距离轴最远点,整个叶片作为一个长的杠杆,使扰流器产生的气动阻力相当高,足以使风力发电机组在几乎没有任何磨损的情况下迅速减速,这一过程即为桨叶空气动力刹车。叶尖扰流器是风力发电机组的主要制动器,每次制动时都是它起主要作用。

在叶轮旋转时,作用在扰流器上的离心力和弹簧力会使叶尖扰流器力图脱离桨叶主体转动到制动位置;而液压力的释放,不论是由于控制系统是正常指令,还是液压系统的故障引起,都将导致扰流器展开而使叶轮停止运行。因此,空气动力刹车是一种失效保护装置,它使整个风力发电机组的制动系统具有很高的可靠性。

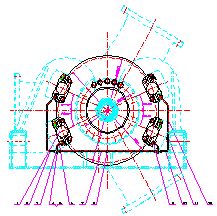

1.2. 机构刹车机构

如图10示,机构刹车机构由安装在低速轴或高速轴上的刹车圆盘与布置在四周的液压夹钳构成。液压夹钳固定,刹车圆盘随轴一起转动。刹车夹钳有一个预压的弹簧制动力,液压力通过油缸中的活塞将制动夹钳打开。机械刹车的预压弹簧制动力,一般要求在额定负载下脱网时能够保证风力发电机组安全停机。但在正常停机的情况下,液压力并不是完全释放,即在制动过程中只作用了一部分弹簧力。为此,在液压系统中设置了一个特殊的减压阀和蓄能器,以保证在制动过程中不完全提供弹簧的制动力。

图10 机构刹车机构

为了监视机械刹车机构的内部状态,刹车夹钳内部装有温度传感器和指示刹车片厚度的传感器。

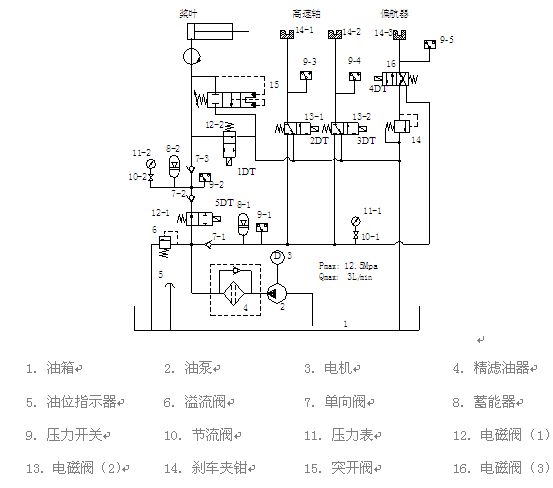

2.定桨距风力发电机组的液压系统

定桨距风力发电机组的液压系统实际上是制动系统的执行机构,主要用来执行风力发电机组的开关机指令。通常它由两个压力保持回路组成,一路通过蓄能器供给叶尖扰流器,另一路通过蓄能器供给机械刹车机构。这两个回路的工作任务是使机组运行时制动机构始终保持压力。当需要停机时,两回路中的常开电磁阀先后失电,叶尖扰流器一路压力油被泄回油箱,叶尖动作;稍后,机械刹车一路压力油进入刹车油缸,驱动刹车夹钳,使叶轮停止转动。在两个回路中各装有两个压力传感器,以指示系统压力,控制液压泵站补油和确定刹车机构的状态。

图11 定桨距风力发电机组的液压系统

图11为FD43-600kW风力发电机组的液压系统。由于偏航机构也引入了液压回路,它由三个压力保持回路组成。

3.变距风力发电机组的液压系统

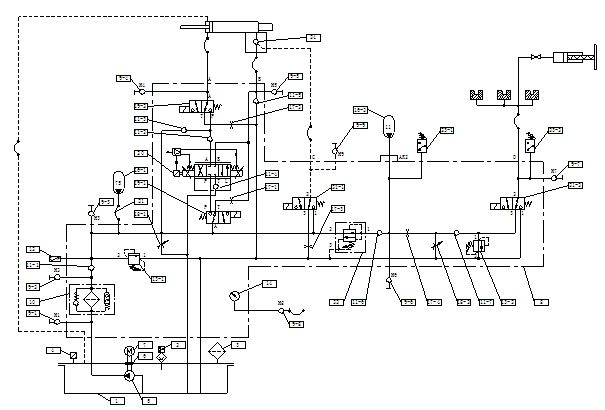

3.1. 液压系统图

变距风力发电机组的液压系统与定距风力发电机组的液压系统很相似,也由两个压力保持回路组成。一路由蓄能器通过电液比例阀供给桨叶变距油缸,另一路由蓄能器供给高速轴上的机械刹车机构。图12为VESTAS V39型风力发电机组液压系统。

- 油箱2.油位开关3.空气滤清器4.温度传感器

5.油泵6.联轴器7.电机8.主模块

9.压力测试口10.滤油器11.单向阀12.压力传感器

13.溢流阀14.压力表15.压力表接口16.蓄能器

17.节流阀18.可调节流阀19.电磁阀20.比例阀

21.电磁阀22.减压阀23.压力开关24.先导止回阀

3.2. 液压泵站

液压泵站的动力源是齿轮泵5,为变距回路和制动器回路所共有。油泵安装在油箱油面以下并通过联轴器6,由油箱上部的电机驱动。泵的流量变化根据负荷而定。

油泵由压力传感器12的信号控制。当泵停止时,系统由蓄能器16保持压力。系统的工作压力设定范围为130bar~145bar。当压力降至130 bar以下时,泵起动;在145bar时,泵停止。在运行、暂停和停止状态,泵根据压力传感器的信号自动工作,在紧急停机状态,泵被迅速断路而关闭。

压力油从泵通过高压滤清器10和单向阀11-1传送到蓄能器16。滤清器上装有旁通阀和污染指示器,它在旁通阀打开前起作用。阀11-1在泵停止时阻止回流。紧跟在滤清器外面,先后有二个压力表连接器(M1和M2),它们用于测量泵的压力或滤清器两端的压力降。测量时将各测量点的连接器通过软管与连接器M8上的压力表14接通。

溢流阀13-1是防止泵在系统压力超过145bar时继续泵油进入系统的安全阀。在蓄能器16因外部加热情况下,溢流阀13-1会限制气压及油压升高。

节流阀18-1用于抑制蓄能器预压力并在系统维修时释放来自蓄能器16-1的压力油。

油箱上装有油位开关2,以防油溢出或泵在无油情况下运转。

油箱内的油温由装在油池内的PT100传感器测得,出线盒装在油箱上部。油温过高会导致报警,以免在高温下泵的磨损,延长密封的使用寿命。

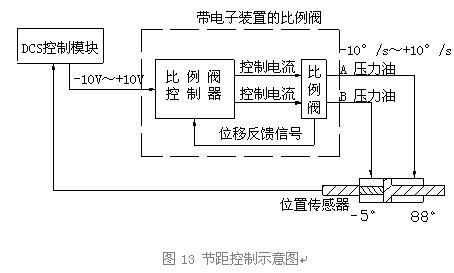

3.3. 变距控制

变距控制系统的节距控制是通过比例阀来实现的。如图13,控制器根据功率或转速信号给出一个(-10~+10)V的控制电压,通过比例阀控制器转换成一定范围的电流信号,控制比例阀输出流量的方向和大小。虚线内是带控制放大器的比例阀,设有内部LVDT位置传感器反馈。变距油缸按比例阀输出的方向和流量操纵桨叶节距在-5°~88°之间运动。为了提高整个变距系统的动态性能,在变距油缸上也设有LVDT位置传感器,如图13所示。

在比例阀至油箱的回路上装有1bar单向阀11-4。该单向阀确保比例阀T-口上总是保持1bar压力,避免比例阀阻尼室内的阻尼“消失”导至该阀不稳定而产生振动。

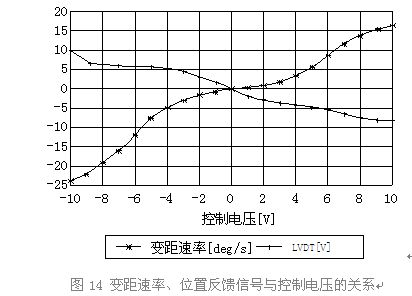

比例阀上的红色LED(发光二极管)指示LVDT位移传感器故障,LVDT位移传感器输出信号是比例阀上滑阀位置的测量值,控制电压和LVDT位移传感器信号相互间的关系,如图13所示。

变距速度由控制器计算给出,以0°为参考中心点。控制电压和变距速率的关系如图14所示。

3.4. 制动机构

制动系统由泵系统通过减压阀22供给压力源。

蓄能器16-2确保能在即使没有来自蓄能器16-1或泵的压力情况下也能工作。

可调节流阀18-2用于抑制蓄能器16-2的预充压力或在维修制动系统时用于释放来自的油。

压力开关23-1是常闭的,当蓄能器16-2上的压力降低于15bar时打开报警。

压力开关23-2用于检查制动压力上升,包括在制动器动作时。

溢流阀13-2防止制动系统在减压阀22误动作或在蓄能器16-2受外部加热时,压力过高(23巴)。过高的压力即过高的制动转矩,会造成对传动系统的严重损坏。

液压系统在制动器一侧装有球阀,以便螺杆活塞泵在液压系统不能加压时用于制动风力发电机组。打开球阀、旋上活塞泵,制动卡钳将被加压,单向阀11-7阻止回流油向蓄能器16-2方向流动。要防止在电磁阀21-2通电时加压,这时制动系统的压力油经电磁阀排回油箱,加不上来自螺杆活塞泵的压力。在任何一次使用螺杆泵以后,球阀必须关闭。

(1)运行/暂停/停机

开机指令发出后,电磁阀21-2通电后,制动卡钳排油到油箱,刹车因此而被释放。

暂停期间保持运行时的状态。

停机指令发出后,电磁阀21-2失电,来自蓄能器16-2的和减压阀22压力油可通过电磁阀21-2的3口进入制动器油缸,实现停机时的制动。

(2)紧急停机

电磁阀21-2失电,蓄能器16-2将压力油通过电磁阀21-2进入制动卡钳油缸。制动油缸的速度由节流阀17-4控制。

审核编辑 黄宇

-

传感器

+关注

关注

2550文章

51014浏览量

752977 -

发电机

+关注

关注

26文章

1632浏览量

67603

发布评论请先 登录

相关推荐

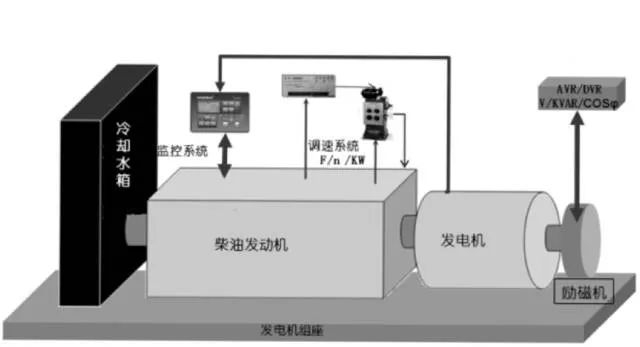

柴油发电机组价格因素

风力发电机有哪些类型?如何分类?

什么是风力发电机?它的工作原理是什么?

液位传感器在发电机设备的液位控制

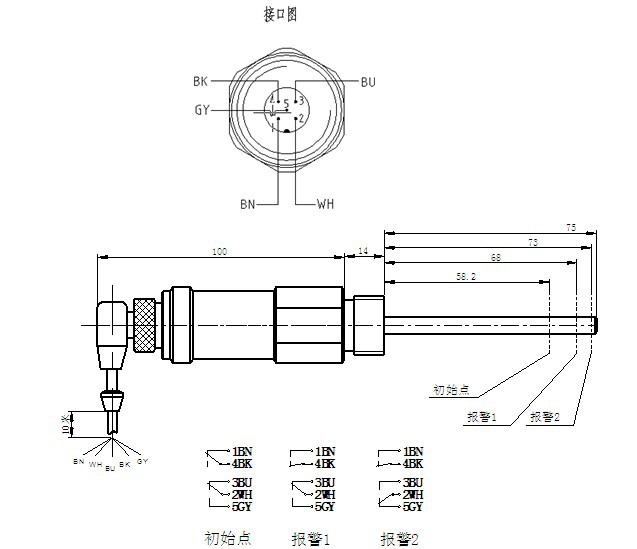

关于风力发电制动器的位移开关(位移传感器)KYN01系列与IGS-DAB系列

风力发电机组液压系统和刹车机构传感器介绍

风力发电机组液压系统和刹车机构传感器介绍

评论