一、引言

随着现代科技的飞速发展,半导体材料在电子工业中的地位日益凸显。其中,碳化硅(SiC)因其出色的物理和化学性质,在高温、高频、大功率电子器件领域具有广阔的应用前景。SiC晶片作为SiC器件的基础,其加工技术的优劣直接影响到器件的性能和可靠性。因此,深入了解SiC晶片加工技术的现状与趋势,对于推动SiC器件的发展具有重要意义。

二、SiC晶片加工技术现状

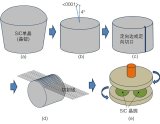

切割技术

SiC晶片的切割是加工过程中的关键环节。目前,主要的切割方法有线切割、激光切割和研磨切割等。线切割技术因其成本低、效率高而被广泛应用,但切割过程中产生的应力可能导致晶片破裂。激光切割技术具有精度高、热影响区小的优点,但设备成本高且对材料有一定选择性。研磨切割技术则能够实现晶片的高精度切割,但加工效率相对较低。

研磨与抛光技术

研磨与抛光是提高SiC晶片表面质量的重要手段。研磨过程中,通常采用金刚石磨料对晶片进行粗磨和精磨,以去除切割过程中产生的损伤层。抛光过程则利用化学机械抛光(CMP)技术,通过磨料、抛光液和抛光垫的协同作用,实现晶片表面的超光滑加工。然而,由于SiC硬度高、脆性大,研磨与抛光过程中容易产生裂纹和崩边等缺陷,影响晶片质量。

清洗与检测技术

清洗与检测是确保SiC晶片质量的最后环节。清洗过程中,需要采用适当的化学试剂和超声波等方法,去除晶片表面的污染物和残留物。检测技术则包括光学显微镜、扫描电子显微镜(SEM)、原子力显微镜(AFM)等,用于检测晶片表面的形貌、粗糙度、厚度等参数。然而,由于SiC晶片的特殊性质,现有的清洗与检测技术仍存在一定局限性,难以满足高精度、高效率的加工需求。

三、SiC晶片加工技术趋势

切割技术向高精度、高效率方向发展

随着SiC器件性能的不断提高,对晶片切割技术的要求也越来越高。未来,切割技术将向高精度、高效率方向发展。例如,采用先进的激光切割技术,结合优化的控制算法,可以实现更快速、更精确的切割过程。同时,新型切割方法的研发,如离子束切割、水刀切割等,也将为SiC晶片切割提供新的解决方案。

研磨与抛光技术向智能化、环保化方向发展

研磨与抛光作为SiC晶片加工的关键环节,其技术发展趋势主要表现为智能化和环保化。通过引入人工智能、机器学习等先进技术,实现对研磨与抛光过程的智能控制,提高加工效率和质量。同时,研发环保型的研磨液和抛光垫,降低加工过程中的环境污染,也是未来发展的重要方向。

清洗与检测技术向无损化、自动化方向发展

清洗与检测技术的无损化和自动化是未来发展的重要趋势。无损检测技术能够在不破坏晶片的前提下,准确检测出其内部和表面的缺陷,为质量控制提供有力支持。自动化清洗技术则能够实现对晶片的高效、快速清洗,提高生产效率。随着科技的不断发展,无损检测和自动化清洗技术将在SiC晶片加工中发挥越来越重要的作用。

四、结论

总之,SiC晶片加工技术作为SiC器件发展的关键环节,其现状与趋势直接影响到整个行业的发展。目前,SiC晶片加工技术在切割、研磨与抛光、清洗与检测等方面仍存在一定挑战。然而,随着科技的不断进步和创新,我们有理由相信,未来的SiC晶片加工技术将朝着更高精度、更高效率、更环保的方向发展,为SiC器件的广泛应用奠定坚实基础。

-

工业

+关注

关注

3文章

1831浏览量

46612 -

半导体封装

+关注

关注

4文章

265浏览量

13756 -

SiC

+关注

关注

29文章

2823浏览量

62668

发布评论请先 登录

相关推荐

魏德米勒开启产业数智转型新篇章

SiC单晶衬底加工技术的工艺流程

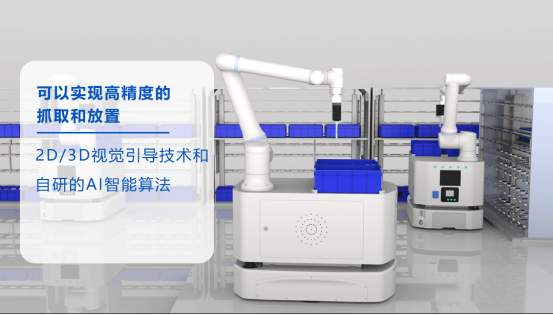

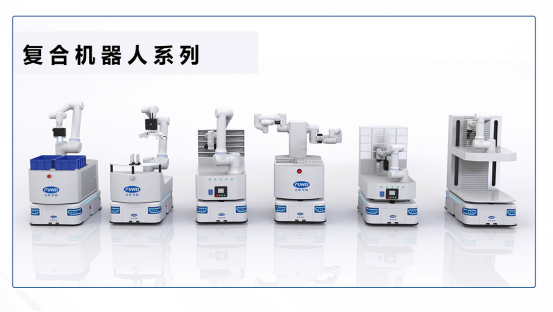

复合机器人:开启智能仓储新篇章

中兴通讯与上海电信以5G-A技术开启智慧公园新篇章

阿里巴巴AI赋能海外扩张新篇章

平推全自动上料激光切管机:革新管材加工,引领智能制造新篇章

探索未来智能制造新篇章——富唯智能复合机器人

SiC晶片加工技术:探索未来电子工业的新篇章

SiC晶片加工技术:探索未来电子工业的新篇章

评论