芯片用光刻胶价格相当昂贵,因此减少光刻胶的用量可以大大降低芯片的生产成本。那么我们该怎样在保证品质的前提下减少光刻胶的使用量呢?

影响光刻胶用量的因素

光刻胶的用量,即体积,体积越大,则用量越大。而留存在晶圆上的光刻胶体积可以近似等于晶圆的面积x光刻胶厚度。那么直观影响因素是晶圆的尺寸与光刻胶的胶厚。

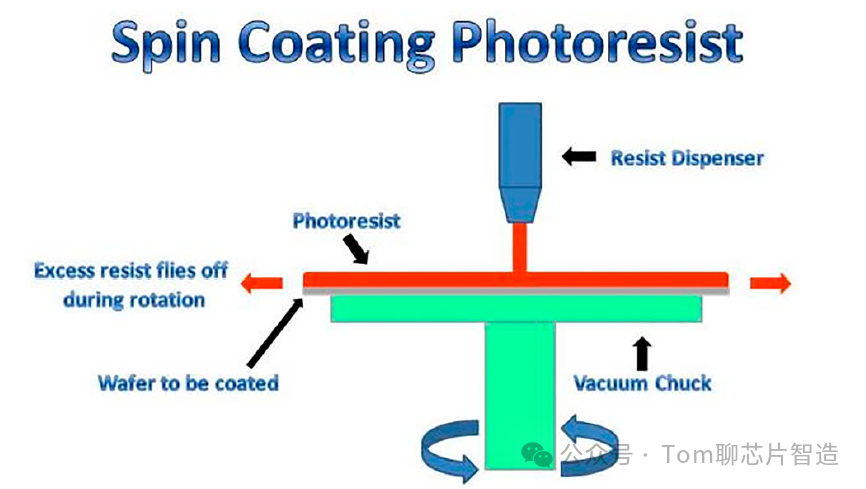

匀胶方式:目前流行的匀胶有静态旋转法和动态喷洒法。静态旋转法是指在开始旋转晶圆之前,将一定量的光刻胶滴在静止的晶圆中心。然后启动旋转,利用离心力将光刻胶均匀铺展到整个晶圆表面。动态喷洒法指的是在晶圆旋转的同时,通过喷嘴动态地喷洒光刻胶到旋转中的晶圆上。喷洒的位置和速率可以精确控制,以实现匀胶的均匀性。动态喷洒法的光刻胶使用效率更高,所需的光刻胶更少。

影响光刻胶厚度的因素

设计的要求:光刻胶不能太厚或太薄,需要按制程需求来定。比如对于需要长时间蚀刻以形成深孔的应用场景,较厚的光刻胶层能提供更长的耐蚀刻时间;对于线宽较小的图形,过厚的光刻胶则会影响制程的精度。 旋涂速度和时间:旋涂速度增加使离心力变大,多余的胶液被甩出晶圆边缘,光刻胶的厚度会变薄。延长旋涂时间可以使光刻胶层更平整,但对厚度的影响相对有限,因为一旦达到稳定状态,胶层厚度基本不再改变。 光刻胶黏度:随着光刻胶黏度的增加,其流动性降低,使得在旋涂过程中较难被离心力甩出晶圆边缘。结果是在给定的旋涂条件下,较高黏度的光刻胶会形成较厚的胶层。

如何减少光刻胶用量

设计合理的胶厚;

选择合适的光刻胶种类,黏度等;

选择临界的均胶转速,在保证质量的前提下,适当降低匀胶速度。低转速少量滴胶就可以达到高转速大量滴胶的厚度;

找到临界的滴胶量与滴胶速率,在晶圆转速固定的情况下,提⾼滴胶速率可以显着减少光刻胶的使⽤量;

优化涂胶方式,运用动态喷洒法进行匀胶。

审核编辑:黄飞

-

晶圆

+关注

关注

52文章

4890浏览量

127931 -

光刻胶

+关注

关注

10文章

317浏览量

30220

原文标题:如何减少光刻胶的用量?

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Futurrex高端光刻胶

光刻胶残留要怎么解决?

Microchem SU-8光刻胶 2000系列

光刻胶

光刻胶在集成电路制造中的应用

光刻胶有什么分类?生产流程是什么?

光刻胶板块的大涨吸引了产业注意 ,国产光刻胶再遇发展良机?

光刻胶的原理和正负光刻胶的主要组分是什么

国产光刻胶市场前景 国内厂商迎来发展良机

光刻胶黏度如何测量?光刻胶需要稀释吗?

如何在芯片中减少光刻胶的使用量

如何在芯片中减少光刻胶的使用量

评论