随着半导体技术的飞速发展,晶圆黏结工艺已成为实现芯片三维集成、提高集成度与性能的关键技术之一。在这一工艺中,压力固化炉发挥着不可或缺的作用。本文将深入探讨压力固化炉在晶圆黏结工艺产品中的特点及其应用。

一、晶圆黏结工艺简介

晶圆黏结是将两个或多个晶圆通过特定的黏结材料紧密地结合在一起,形成一个整体的工艺过程。这一技术广泛应用于三维集成电路(3D IC)的制造中,旨在提高芯片的集成密度、性能和功能多样性。晶圆黏结工艺要求黏结材料具有优异的黏附性、电绝缘性、热稳定性和机械强度,以确保黏结后的晶圆在各种工作环境下都能保持良好的性能和可靠性。

二、压力固化炉在晶圆黏结工艺中的特点

均匀且可控的压力分布

压力固化炉在晶圆黏结过程中能够提供均匀且可控的压力分布。这对于确保黏结材料在晶圆表面均匀展开、排除气泡和空隙、实现紧密黏结至关重要。均匀的压力分布还有助于减少晶圆在黏结过程中产生的应力和变形,从而提高黏结质量和产品良率。

精确的温度与气氛控制

晶圆黏结工艺对温度和气氛条件有着严格的要求。压力固化炉配备先进的温度和气氛控制系统,能够精确控制炉内的温度和气氛成分,为黏结材料的固化和晶圆间的键合提供最佳的环境条件。这有助于加快黏结速度、提高黏结强度,并降低热应力和化学腐蚀等不良影响。

高度的自动化与智能化

现代压力固化炉集成了自动化和智能化技术,如先进的传感器、控制系统和数据分析软件等。这些技术使得压力固化炉能够自动完成晶圆装载、对位、加热、加压、冷却和卸载等一系列操作,大大减少了人工干预和操作失误的可能性。同时,智能化技术还能够对黏结过程中的关键参数进行实时监控和优化调整,确保每一片晶圆都能获得最佳的黏结效果。

良好的兼容性与扩展性

压力固化炉在设计上具有良好的兼容性和扩展性,能够适应不同尺寸、材质和工艺要求的晶圆黏结需求。无论是小批量的研发实验还是大规模的生产制造,压力固化炉都能提供灵活且高效的解决方案。此外,随着新材料和新技术的不断涌现,压力固化炉还能够通过升级和改造来适应新的工艺要求和技术挑战。

三、压力固化炉在晶圆黏结工艺中的应用

三维集成电路(3D IC)的制造

三维集成电路通过将多个晶圆或芯片堆叠在一起并通过垂直互连技术实现电路连接,从而大大提高了芯片的集成度和性能。在3D IC的制造过程中,晶圆黏结技术是实现芯片堆叠的关键步骤之一。压力固化炉通过提供精确的温度、压力和气氛条件,确保黏结材料在晶圆间形成牢固且可靠的连接层,为后续的电路连接和封装打下坚实基础。

MEMS器件的制造

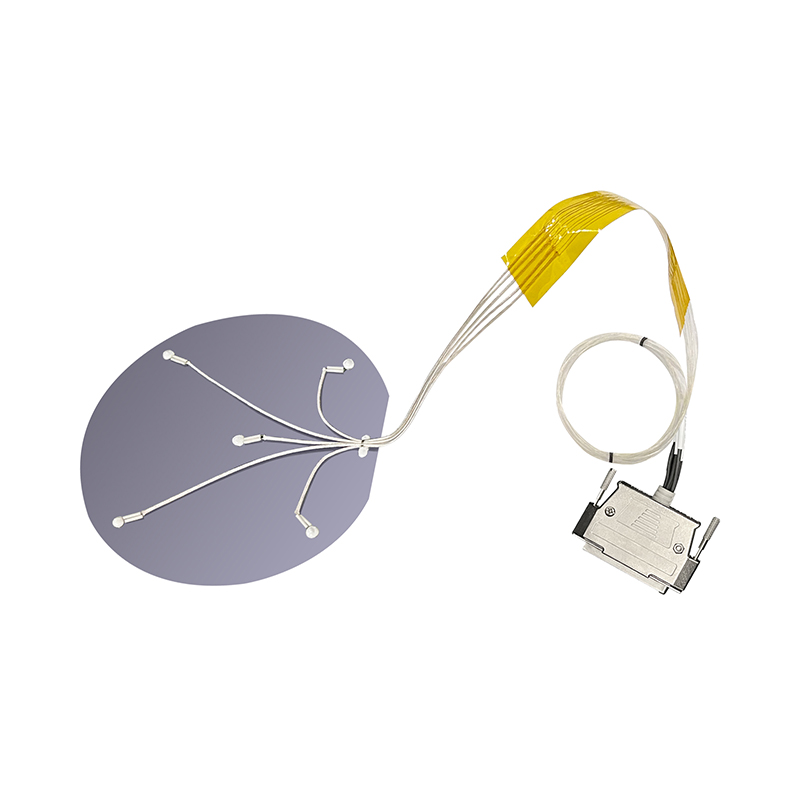

微机电系统(MEMS)器件是一种集微型机械、电子和控制技术于一体的新型器件,广泛应用于传感器、执行器和微系统等领域。在MEMS器件的制造过程中,晶圆黏结技术常用于实现不同材料或结构的组合与封装。压力固化炉凭借其精确的压力和温度控制能力,成为实现高质量MEMS器件黏结的理想选择。

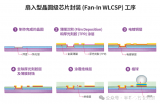

先进封装技术的应用

随着芯片功能的不断复杂化和集成度的提高,先进封装技术已成为提升芯片性能和可靠性的重要手段之一。晶圆黏结技术作为先进封装技术的重要组成部分,在芯片与基板、芯片与芯片之间的连接中发挥着关键作用。压力固化炉通过优化黏结工艺参数和控制环境条件,有助于提高封装结构的稳定性和电气性能。

四、总结与展望

压力固化炉在晶圆黏结工艺中展现出均匀且可控的压力分布、精确的温度与气氛控制、高度的自动化与智能化以及良好的兼容性与扩展性等显著特点。这些特点使得压力固化炉在三维集成电路、MEMS器件制造以及先进封装技术等领域具有广泛的应用前景。随着半导体技术的不断进步和市场需求的持续增长,压力固化炉将继续发挥重要作用,推动晶圆黏结工艺向更高水平发展。同时,我们也期待未来出现更多创新性的压力固化炉技术和产品,为半导体产业的发展注入新的活力。

-

半导体

+关注

关注

335文章

27853浏览量

224019 -

晶圆

+关注

关注

52文章

5005浏览量

128439

发布评论请先 登录

相关推荐

真空回流焊炉/真空焊接炉——晶圆失效分析

晶圆的环吸方案相比其他吸附方案,对于测量晶圆 BOW/WARP 的影响

为什么晶圆是圆的?芯片是方的?

晶圆划片为什么用UV胶带

还原性气氛助力真空共晶炉:打造高品质焊接的秘诀

真空回流焊炉/真空焊接炉——晶圆焊接

碳化硅晶圆和硅晶圆的区别是什么

深入剖析“复坦希UVLED固化炉”的工作原理与技术创新

中机新材与南砂晶圆达成战略合作,涉足SiC晶圆研磨抛光领域

UVLED固化炉新突破:秒速固化,效率翻倍!

节能先锋,UV LED固化炉如何降低生产成本

晶圆黏结的秘诀:压力固化炉中的科技与艺术!

晶圆黏结的秘诀:压力固化炉中的科技与艺术!

评论