特斯拉引领了汽车“四化”的浪潮,这背后也带动了我国汽车产业链的上下游。中信证券研究部TMT和汽车团队联手多家公司和机构耗时两个月对特斯拉Model3进行了完整的拆解,并发布了报告。作为电动汽车市场具有代表性的车型,这份报告对Model3的E/E架构、三电、热管理、车身等进行了深度解析。

以下内容节选自《从拆解 Model3 看智能电动汽车发展趋势》报告中域控制器部分章节。

域控制器 软件定义汽车,迭代决定智能

汽车的智能化的大方向已经成为了产业共识和市场共识。比如说 2008 年安卓 1.0 发布之初,使用体验是比较一般的,经过不断的数据收集、用户反馈和持续迭代,最终交互和用户体验越来越好,逐步向我们理想中的“智能终端”逼近。

显而易见,汽车如果要能像手机一样持续根据数据和用户反馈进行软件迭代,现有的E/E 架构势必然是要进行大的变革的。软件和硬件必须解耦,算力必须从分布走向集中,特斯拉的 Model3 率先由分布式架构转向了分域的集中式架构,这是其智能化水平遥遥领先于许多车厂的主要原因,我们接下来就对特斯拉的车身域、座舱域、驾驶域进行详细的解读。

车身域:按位置而非功能进行分区,彻底实现软件定义车身

同样是域控制器,特斯拉的域控制器思路始终是更为领先的。举例来说,作为传统汽车供应链中最核心的供应商之一,博世是最早提出域控制器概念的企业之一。但博世的思路仍然受到传统的模块化电子架构影响,其在 2016 年提出了按照功能分区的五域架构,将整车的 ECU 整合为驾驶辅助、安全、车辆运动、娱乐信息、车身电子 5 个域,不同域之间通过域控制器和网关进行连接。在当时看来,这一方案已经能够大大减少 ECU 数量,然而用今天的眼光来看,每个域内部仍然需要较为复杂的线束连接,整车线束复杂度仍然较高。

与博世形成对比,特斯拉 model 3 在 2016 年发布,2017 年量产上市,与博世的报告几乎处于同一时期。然而,model 3 的域控制器架构核心直接从功能变成了位置,3 个车身控制器就集中体现了特斯拉造车的新思路。按照特斯拉的思路,每个控制器应该负责控制其附近的元器件,而非整车中的所有同类元器件,这样才能最大化减少车身布线复杂度,充分发挥当今芯片的通用性和高性能,降低汽车开发和制造成本。所以特斯拉的三个车身域控制器分别分布在前车身、左前门和右前门前,实现就近控制。这样的好处是可以降低布线的复杂度,但是也要求三个车身域要实现彻底的软硬件解耦,对厂商的软件能力的要求大大提高。

以下分别介绍三个车身控制器的情况,车身域分为前车身域、左车身域、右车身域,其在 Model3 车身上的位置如下图所示。

前车身域控制器的位置在前舱,这个位置理论上来说遇到的碰撞概率要更高,因此采用铝合金的保护外壳,而左右车身域控制器由于在乘用舱内,遇到外界碰撞的概率较低,保护外壳均采用塑料结构,如下图所示。

前车身控制器:全车电子电气配电单元以及核心安全 ECU 连接

前车身控制器位于前舱中,主要负责的功能是前车体元件控制以及主要的配电工作。该控制器离蓄电池比较近,方便取电。其主要负责三类电子电气的配电和控制:

1、安全相关:i-booster、ESP 车身稳定系统、EPS 助力转向、前向毫米波雷达;

2、热管理相关:如冷却液泵、五通阀、换热器、冷媒温度压力传感器等;

3、前车身其它功能:车头灯、机油泵、雨刮等。除此之外,它还给左右车身控制器供电,这一功能十分重要,因为左右车身控制器随后还将用这两个接口中的能量来驱动各自控制的车身零部件。

将其拆开来看,具体功能实现方面,需要诸多芯片和电子元件来配合完成。核心的芯片主要完成控制和配电两方面的工作。

先说控制部分,主要由一颗意法半导体的 MCU 来执行(图中红框)。此外,由于涉及到冷却液泵、制动液液压阀等各类电机控制,所以板上搭载有安森美的直流电机驱动芯片(图中橙色框 M0、M1、M2),这类芯片通常搭配一定数量的大功率 MOSFET 即可驱动电机。

配电功能方面,一方面需要实时监测各部件中电流的大小,另一方面也需要根据监测的结果对电流通断和电流大小进行控制。电流监测方面,AMS 的双 ADC 数据采集芯片和电流传感器配套芯片(黄色框 AMS 中的芯片)可以起到重要作用。而要控制电流的状态,一方面是通过 MOSFET 的开关,另一方面也可以通过 HSD 芯片(High Side Driver,高边开关),这种芯片可以控制从电源正极流出的电流通断。

这一块控制器电路板共使用了 52个安森美的大功率 MOSFET,9个功率整流器芯片,以及 ST 和英飞凌的共计 21 个 HSD 芯片。在前车身控制器上我们可以看到,特斯拉已经在很大程度上用半导体元件取代了传统电气元件。

左车身域控制器:负责车身左侧电子电气调度

左车身控制器位于驾驶员小腿左前方位置,贴合车体纵向放置,采用塑料壳体封装,可以在一定程度上节约成本。左车身控制器负责管理驾驶舱及后部的左侧车身部件,充分体现了尽可能节约线束长度以控制成本的指导思想。

左车身控制器主要负责了几类电子电气的配电和控制:

1、左侧相关:包括仪表板、方向盘位置调节、照脚灯;

2、座椅和车门:,左前座椅、左后座椅、前门、后排车门、座椅、尾灯等。

左车身域控制的核心芯片主要也分为控制和配电。核心控制功能使用两颗 ST 的 32 位 MCU 以及一颗 TI 的 32 位单片机来实现。左车身的灯具和电机比较多,针对灯具类应用,特斯拉选用了一批 HSD 芯片来进行控制,主要采用英飞凌的 BTS 系列芯片。针对电机类应用,特斯拉则选用了 TI 的电机控制芯片和安森美的大功率 MOSFET。

右车身域控制器:负责车身右侧电子电气调度

右车身控制器与左车身基本对称,接口的布局大体相同,也有一些不同点。右车身域负责超声波雷达以及空调,同时右车身承担的尾部控制功能更多一些,包括后方的高位刹车灯和后机油泵都在此控制。

具体电路实现方面,由于功能较为相似,电路配置也与左车身较为相似。一个不同点在于右车身信号较多,所以将主控单片机从左车身的 ST 换成了瑞萨的高端单片机 RH850系列。此外由于右车身需要较多的空调控制功能,所以增加了三片英飞凌的半桥驱动器芯片。

特斯拉车身域的思路:彻底地软件定义汽车,用芯片替代保险丝和继电器车身域是特斯拉相比传统汽车变化最大的地方,传统汽车采用了大量 ECU,而特斯拉通过三个域实现了对整车的一个控制。虽然都是往域控制器方向走,但特斯拉没有采用博世的功能域做法,而是完全按区域来进行划分,将硬件尽量标准化,通过软件来定义汽车的思路体现得淋漓尽致。除此之外,特斯拉还将一些电气化的部件尽量芯片化,如车身域中采用了大量 HSD 芯片替代了继电器和保险丝,可靠性提高,而且可以编程,能更好实现软件定义汽车。

特斯拉控制器的未来走向:走向更高集成度,优化布置持续降本

从特斯拉车身控制器能够体现出的另一个发展趋势是器件的持续集成和持续降本。早期版本的 model S 和 model X 并无如此集中的车身控制器架构,但如今较新的 model 3 和 model Y 已经体现出集成度增加的趋势。左下图中我们可以看到,作为第三代车身域控制器产品,model Y 的车身控制器已经与第一代的 model 3 有所不同,直观上就是其元器件密度有所增加。比如图中的 MOSFET(黑色小方块),model Y 的间距明显要比 model 3更小。

因此,在同样的面积下,控制器就能容纳更多元件,融合更多功能。另外,与现有的 model 3 不同,model Y 控制器的背面也被利用起来,增加了一定数量的元器件,这使得控制器的集成度进一步提高。集成度提高的结果就是车身电子电气架构的进一步简化,汽车电子成本的进一步降低。

另外 2020 款 model Y 的 PCB 板也得到进一步节约。初代 PCB 板由于形状不规则,必然有一部分 PCB 材料被浪费,推高了成本。而第三代控制器的 PCB 形状能够紧密贴合,两个左右车身控制器可以合并成为一个矩形,因此 PCB 材料的利用率得到有效提升,也能够在一定程度上降低成本。

未来车身控制器会如何发展,是否会走向一台统一的控制器?至少目前来看,特斯拉用产品对此做出了否定的回答。我们可以看到,2021 年交付的 model S plaid,其第四代车身控制器仍旧使用了分离的两片左右车身控制器。

而且在第四代车身控制器设计中,前车身控制器也分成了两片,一片负责能量管理和配电,另一片负责车身管理、热管理以及少量配电工作。整体来看,第四代控制器的元件密度仍旧很高,体现出了集成降本的趋势。另外,第四代控制器的元件连接采用 Press-Fit技术取代了传统焊接,进一步提高了良率,也有利于实现更高的元器件密度。

整体来看,统一的中央计算机虽然集成度高,但不可避免地带来了控制器和受控器件的距离增加,从而增加线束长度,提高成本,而且元件集成密度也有一定的限制,我们无法在有限的空间内无限制集成,因此集中化也是有上限和最优解的,目前看来特斯拉正逐渐改善设计和工艺来逼近这个最优解。

硬件方面的持续集成也为软件的集成和发展创造了条件。传统汽车产业链当中不同功能独立性很高,各功能的 ECU 都来自不同厂商,难以协同工作。但特斯拉将大量 ECU 集成后,车身上只需保留负责各个功能的执行器,而主要的控制功能都统一在域控制器中,采用少量的 MCU,更多使用软件来完成功能控制。比如特斯拉 model 3 的左右车身域控制器中各有 3 个 MCU,数量大大减少,不同控制功能采用软件的形式进行交互,能够有更大的协同创新空间。比如特斯拉可以协同全车空调出风口来调节车内风场,或对副驾驶座位上的乘客进行体重检测,判断其是否属于儿童,从而灵活调整安全气囊策略,而不是像传统车企一样只能让儿童坐在后排。而且特斯拉可以从软件控制当中收集数据,并持续不断改善控制功能,改善用户体验。

特斯拉这种软硬件持续集成的方案在带来优势的同时也对软件开发能力提出了更高要求。只有统揽全局软硬件方案、熟悉各个部件特性的整车厂商才有能力开发如此庞大复杂的软件系统,传统车企一直以来扮演集成商的角色,ECU 软件开发更多依赖供应商,其人才队伍构成和供应链方面的利益关系导致其短时间内难以模仿特斯拉的方式,因而特斯拉的车身控制软件也成为其独特的竞争力。

驾驶域:FSD 芯片和算法构成主要壁垒,NPU 芯片效率更优

特斯拉的另一个重要特色就是其智能驾驶,这部分功能是通过其自动驾驶域控制器(AP)来执行的。本部分的核心在于特斯拉自主开发的 FSD 芯片,其余配置则与当前其他自动驾驶控制器方案没有本质区别。

在 model 3 所用的 HW3.0 版本的 AP 中,配备两颗 FSD 芯片,每颗配置 4 个三星 2GB内存颗粒,单 FSD总计 8GB,同时每颗 FSD配备一片东芝的 32GB闪存以及一颗 Spansion的 64MB NOR flash 用于启动。网络方面,AP 控制器内部包含 Marvell 的以太网交换机和物理层收发器,此外还有 TI 的高速 CAN 收发器。对于自动驾驶来说,定位也十分重要,因此配备了一个 Ublox 的 GPS 定位模块。

外围接口方面,model 3 整车的所有摄像头都直接连接到 AP 控制器,与这些相机配合的还有 TI 的视频串行器和解串器。此外还有供电接口、以太网接口和 CAN 接口使得 AP控制器能够正常运作。作为一款车载控制器,特斯拉的自动驾驶域控制器还考虑到了紧急情况,因此配备了紧急呼叫音频接口,为此搭配了 TI 的音频放大器和故障 CAN 收发器。

另外一点值得注意的是,为了保障驾驶安全,AP 控制器必须时刻稳定运行,因此特斯拉在 AP 控制器中加入了相当大量的被动元件,正面有 8 颗安森美的智能功率模块,并搭配大量的电感和电容。背面更为明显,在几乎没有太多控制芯片的情况下将被动元件铺满整个电路板,密度之高远超其他控制器,也明显高于生活中各种常见的智能终端。从这一点来看,随着智能汽车的发展,我国被动元器件企业也有望获益。

为了实现自动驾驶,特斯拉提出了一整套以视觉为基础,以 FSD 芯片为核心的解决方案,其外围传感器主要包含 12 个超声传感器(Valeo)、8 个摄像头(风挡玻璃顶 3 个前视,B 柱 2 个拍摄侧前方,前翼子板 2 个后视,车尾 1 个后视摄像头,以及 1 个 DMS 摄像头)、1 个毫米波雷达(大陆)。

其最核心的前视三目摄像头包含中间的主摄像头以及两侧的长焦镜头和广角镜头,形成不同视野范围的搭配,三个摄像头用的是相同的安森美图像传感器。

毫米波雷达放置于车头处车标附近,包含一块电路板和一块天线板。该毫米波雷达内部采用的是一颗 Freescale 控制芯片以及一颗 TI 的稳压电源管理芯片。

而整个 AP 控制器的真正核心其实就是 FSD 芯片,这也是特斯拉实现更高 AI 性能和更低成本的的一个重点。与当前较为主流的英伟达方案不同,特斯拉 FSD 芯片内部占据最大面积的并非CPU和GPU,而是NPU。虽然此类设计完全是为神经网络算法进行优化,通用性和灵活性相对不如英伟达的 GPU 方案,但在当前 AI 算法尚未出现根本性变化的情况下,NPU 的适用性并不会受到威胁。

NPU 单元能够对常见视觉算法中的卷积运算和矩阵乘法运算进行有效加速,因此特斯拉 FSD 芯片能够使用三星 14nm 工艺,达到 144TOPS 的 AI 算力,而面积只有约 260 平方毫米。相比而言,英伟达 Xavier 使用台积电 12nm 工艺,使用 350 平方毫米的芯片面积却只得到 30TOPS 的 AI 算力。这样的差距也是特斯拉从 HW2.5 版本的英伟达 Parker SoC 切换到 HW3.0 的自研 FSD 芯片的原因。因此,在算法不发生根本性变革的情况下,特斯拉 FSD 能取得成本和性能的双重优势,这也构成了特斯拉自动驾驶方案的竞争力。

AI 算法方面,根据特斯拉官网人工智能与自动驾驶页面的描述,AutoPilot 神经网络的完整构建涉及 48 个网络,每天依据其上百万辆车产生的数据进行训练,需要训练 70000 GPU 小时。基础代码层面,特斯拉具备可以 OTA 的引导程序,还有自定义的 Linux 内核(具有实时性补丁),也有大量内存高效的低层级代码。

未来自动驾驶域的创新仍然会集中在芯片端,另外传感器的创新如激光雷达、4D 毫米波雷达等也能够很大程度上推动智能驾驶。在可见的未来,专用 AI 芯片将能够成为与英伟达竞争的重要力量,我国 AI 芯片企业有望借助智能汽车的东风获得更好发展。

座舱域:特斯拉更多将座舱视为 PC 而非手机

座舱域是用户体验的重要组成部分,特斯拉的座舱控制平台也在不断进化中。本次拆解的特斯拉model 3 2020款采用的是第二代座舱域控制器(MCU2)。

MCU2 由两块电路板构成,一块是主板,另一块是固定在主板上的一块小型无线通信电路板(图中粉色框所示)。这一块通信电路板包含了 LTE 模组、以太网控制芯片、天线接口等,相当于传统汽车中用于对外无线通信的 T-box,此次将其集成在 MCU 中,能够节约空间和成本。我们本次拆解的 2020 款 model 3 采用了 Telit 的 LTE 模组,在 2021 款以后特斯拉将无线模组供应商切换成移远通信。

MCU2 的主板采用了双面 PCB 板,正面主要布局各种网络相关芯片,例如 Intel 和Marvell 的以太网芯片,Telit 的 LTE 模组,TI 的视频串行器等。正面的另一个重要作用是提供对外接口,如蓝牙/WiFi/LTE 的天线接口、摄像头输入输出接口、音频接口、USB 接口、以太网接口等。

而 MCU2 的背面更为重要,其核心是一颗 Intel Atom A3950 芯片,搭配总计 4GB 的Micron 内存和同样是 Micron 提供的 64GB eMMC 存储芯片。此外还有 LG Innotek 提供的WiFi/蓝牙模块等。

在座舱平台上,特斯拉基于开源免费的 Linux 操作系统开发了其自有的车机操作系统,由于 Linux 操作系统生态不如 Android 生态丰富,特斯拉需要自己进行一部分主流软件的开发或适配。

座舱域的重要作用就是信息娱乐,MCU2 在这一方面表现尚显不足。伴随 A3950 芯片低价的是其性能有限,据车东西测试称,在 MCU2 上启动腾讯视频或 bilibili 的时间都超过了 20 秒,且地图放大缩小经常卡顿。卡顿的原因是多方面的,一方面 A3950 本身算力有限,集成显卡 HD505 性能也比较弱,处理器测评网站 NotebookCheck 对英特尔 HD 505的评价是,截至 2016 年的游戏,即使是在最低画质设置下,也很少能流畅运行。

另一方面,速度较慢、寿命较短的eMMC(embedded MultiMedia Card)闪存也会拖累系统性能。eMMC 相对机械硬盘具备速度和抗震优势,但擦写寿命可能只有数百次,随着使用次数增多,坏块数量增加,eMMC 的性能将逐渐恶化,在使用周期较长的汽车上这一弊端可能会得到进一步放大,导致读写速度慢,使用卡顿,2021 年年初,特斯拉召回初代 MCU eMMC 可以佐证这一点。综合来看,特斯拉 MCU2 相比同时期采用高通 820A 的车机,属于偏弱的水平。

但特斯拉作为一家重视车辆智能水平的企业,并不会坐视落后的局面一直保持下去。2021 年发布的所有新款车型都换装 AMD CPU(zen+架构)和独立显卡(RDNA2 架构),GPU 算力提升超过 50 倍,存储也从 eMMC 换成了 SSD,读写性能和寿命都得到大幅改善。整体来看,相比 MCU2,MCU3 性能获得明显提升,提升幅度比第一代到第二代的跨度更大。

最新一代的特斯拉 MCU 配置已经与当前最新一代的主流游戏主机较为接近,尤其是GPU 算力方面不输索尼 PS5 和微软 Xbox Series X。

提升的配置也让使用体验得到大幅提升。根据车东西的测试,MCU3 加载 bilibili 的时间缩短到 9 秒,浏览器启动时间为 4 秒,地图也能够流畅操作,虽然相比手机加载速度仍然不够,但已经有明显改善。另外 MCU3 的庞大算力让其能够运行大型游戏,比如 2021年 6 月新款特斯拉 model S 交付仪式上,特斯拉工作人员就现场展示了用手柄和车机玩赛博朋克 2077。而且特斯拉官网上,汽车内部渲染图中,车机屏幕上显示的是巫师 3。这两个案例已经说明,MCU3 能够充分支持 3A 游戏,使用体验一定程度上已经可以与 PC 或游戏主机相比较。

从特斯拉车机与游戏的不断靠拢我们可以看到未来座舱域的发展第一个方向,即继续推进大算力与强生态。目前除特斯拉采用x86座舱芯片外,其他车企采用ARM体系较多,但同样呈现出算力快速增长的趋势,这一点从主流的高通 820A到8155,乃至下一代的8295都能够得到明显体现。高通下一代座舱芯片8295性能基本与笔记本电脑所用的8cx相同。可以看到无论是特斯拉用的 AMD芯片还是其他车企用的高通芯片,目前趋势都是从嵌入式的算力水平向 PC的算力水平靠拢,未来也有可能进一步超越PC算力。

而且高算力让座舱控制器能够利用现有的软件生态。特斯拉选用x86,基于Linux开发操作系统,利用现有的PC游戏平台,其他厂商更多利用现有的ARM-Android移动生态。这一方向发展到一定阶段后,可能会给车企带来商业模式的改变,汽车将成为流量入口,车企可以凭借车载的应用商店等渠道获得大量软件收入,并且大幅提高毛利率。

座舱域控制器的第二个发展方向则是可能与自动驾驶控制器的融合。首先,当前座舱控制器的算力普遍出现了过剩,剩余的算力完全可以用于满足一些驾驶类的应用,例如自动泊车辅助等。

其次,一些自动驾驶功能尤其是泊车相关功能需要较多人机交互,这正是座舱控制器的强项。而且,座舱控制器与自动驾驶控制器的融合还能够带来一定的资源复用和成本节约,停车期间可以将主要算力用于进行游戏娱乐,行驶期间则将算力用于保障自动驾驶功能,而且这种资源节约能够让汽车少一个域控制器,按照MCU3的价格,或许能够为每台车节约上百美元的成本。目前已经出现了相当多二者融合的迹象,比如博世、电装等主流供应商纷纷在座舱域控制器中集成ADAS功能,未来这一趋势有望普及。

电控域:IGBT宏图大展,SiC锋芒初露

IGBT:汽车电力系统中的“CPU”,广泛受益于电气化浪潮

IGBT相当于电力电子领域的“CPU”,属于功率器件门槛最高的赛道之一。功率半导体又称为电力电子器件,是电力电子装置实现电能转换、电路控制的核心器件,按集成度可分为功率 IC、功率模块和功率分立器件三大类,其中功率器件又包括二极管、晶闸管、MOSFET 和 IGBT 等。

应用场景的增量扩张使得汽车领域成为市场规模最大,增长速度最快的 IGBT 应用领域。根据集邦咨询数据,新能源汽车(含充电桩)是 IGBT 最主要的应用领域,其占比达31%。IGBT 在汽车中主要用于三个领域,分别是电机驱动的主逆变器、充电相关的车载充电器(OBC)与直流电压转换器(DC/DC)、完成辅助应用的模块。

1)主逆变器:主逆变器是电动车上最大的 IGBT 应用场景,其功能是将电池输出的大功率直流电流转换成交流电流,从而驱动电机的运行。除 IGBT 外,SiC MOSFET 也能完成主逆变器中的转换需求。

2)车载充电器(OBC)与直流电压转换器(DC/DC):车载充电器搭配外界的充电桩,共同完成车辆电池的充电工作,因此 OBC 内的功率器件需要完成交-直流转换和高低压变换工作。DC/DC 转换器则是将电池输出的高压电(400-500V)转换成多媒体、空调、车灯能够使用的低压电(12-48V),常用到的功率半导体为 IGBT 与 MOSFET。

3)辅助模块:汽车配备大量的辅助模块(如:车载空调、天窗驱动、车窗升降、油泵等),其同样需要功率半导体完成小功率的直流/交流逆变。这些模块工作电压不高,单价也相对较低,主要用到的功率半导体为 IGBT 与 IPM。

以逆变器为例,Model S 的动力总成有两种,分别为 Large Drive Unit(LDU)和 Small Drive Unit(SDU),前者装配在“单电机后驱版本”中的后驱、“双电机高性能四驱版本”中的后驱,后者装配在“双电机四驱版本”中的前后驱、“双电机高性能四驱版本”中的前驱。

LDU 尺寸较大,输出功率也较大,内部的逆变器包含 84 个 IGBT。LDU 的逆变器呈现三棱镜构造,每个半桥位于三棱镜的每个面上,每个半桥的 PCB 驱动板(三角形)位于三棱镜的顶部,电池流出的高压直流电由顶部输入,逆变后的高压交流电由底部输出。

Model S(单电机版本)全车共有 96个IGBT,其中有 84个IGBT 位于逆变器中,为其三相感应电机供电,84个IGBT 的型号为英飞凌的 IKW75N60T。若以每个 IGBT 5美元计算,Model S 逆变器所使用的 IGBT 价格约为 420 美元。

而 SDU 的形态更小,内部结构也更为紧凑,内部逆变器含 36 个 IGBT。根据01芯闻拆解,SDU 中的IGBT为单管IGBT,型号为英飞凌的 AUIRGPS4067D1,总用量为 36片。IGBT 单管的布局也有较大变化,IGBT 单管背靠背固定在散热器中,组成类似三明治的结构,充分利用内部空间。同时,SDU 内部 IGBT 的管脚也无需折弯,降低失效概率。相比 LDU,SDU 的出现体现出特斯拉对 IGBT 更高的关注度与要求,其机械、电学、成本、空间等指标均有明显提升。

SiC:Model 3 开创应用先河,与 IGBT 各有千秋

与 IGBT 类似,SiC 同样具有高电压额定值、高电流额定值以及低导通和开关损耗等特点,因此非常适合大功率应用。SiC 的工作频率可达 100kHz 以上,耐压可达 20kV,这些性能都优于传统的硅器件。其于上世纪 70 年代开始研发,2010 年 SiC MOSFET 开始商用,但目前并未大规模推广。

Model 3 为第一款采用全 SiC 功率模块电机控制器的纯电动汽车,开创 SiC 应用的先河。基于 IGBT 的诸多优势,在 Model 3 问世之前,世面上的新能源车均采用 IGBT 方案。而 Model 3 利用 SiC 模块替换 IGBT 模块,这一里程碑式的创新大大加速了 SiC 等宽禁带半导体在汽车领域的推广与应用。根据SystemPlus consulting 拆解报告,Model 3 的主逆变器上共有 24 个 SiC 模块,每个模块包含 2 颗 SiC 裸晶(Die),共 48 颗 SiC MOSFET。

Model 3 所用的 SiC 型号为意法半导体的 ST GK026。在相同功率等级下,这款 SiC模块采用激光焊接将 SiC MOSFET、输入母排和输出三相铜进行连接,封装尺寸也明显小于硅模块,并且开关损耗降低 75%。采用 SiC 模块替代 IGBT 模块,其系统效率可以提高5%左右,芯片数量及总面积也均有所减少。如果仍采用 Model X 的 IGBT,则需要 54-60颗 IGBT。

24 个模组每个半桥并联四个,利用水冷进行散热。24 个模块排列紧密,每相 8 个,单个开关并联 4 个。模组下方紧贴水冷散热器,并利用其进行散热。可以看到,模块所在位置的背面有多根棒状排列的散热器(扰流柱散热器),利用冷却水进行水冷。水通道由稍大的盖板覆盖和密封。

Model 3 形成“示范效应”后,多家车厂陆续跟进 SiC 方案。在 Model 3 成功量产并使用后,其他厂商开始逐渐认识到 SiC 在性能上的优越性,并积极跟进相关方案的落地。2019 年 9 月,科锐与德尔福科技宣布开展有关车用 SiC 器件的合作,科锐于 2020 年 12月成为大众 FAST 项目 SiC 独家合作伙伴;2020 年,比亚迪“汉”EV 车型下线,该车搭载了比亚迪自主研发的的 SiC MOSFET 模块,加速性能与续航显著提升;2021 年,比亚迪在其“唐”EV 车型中加入 SiC 电控系统;2021 年 4 月,蔚来推出的轿车 ET7 搭载具备 SiC 功率模块的第二代高效电驱平台;小鹏、理想、捷豹、路虎也在逐渐布局 SiC。

相比 IGBT,SiC 能够带动多个性能全面提升,优势显著。由于 Si-IGBT 和 Si-FRD组成的 IGBT 模块在追求低损耗的道路上走到极致,意法半导体、英飞凌等功率器件厂商纷纷开始研发 SiC 技术。与 Si 基材料相比,SiC 器件的优势集中体现在:

1)SiC 带隙宽,工作结温在 200℃以上,耐压可达 20kV;

2)SiC 器件体积可以减少至 IGBT 的 1/3~1/5,重量减少至 40%~60%;

3)功耗降低 60%~80%,效率提升 1%~3%,续航提升约 10%。在多项工况测试下,SiC MOSFET 相比 Si-IGBT 在功耗和效率上优势显著。

但 SiC 的高成本制约普及节奏,未来 SiC 与 Si-IGBT 可能同步发展,相互补充。与IGBT 相比,SiC 材料同样存在亟待提升之处。

1)目前 SiC 成品率低、成本高,是 IGBT的 4~8 倍;

2)SiC 和 SiO2 界面缺陷多,栅氧可靠性存在问题。受限于高成本,SiC 器件普及仍需时日,叠加部分应用场景更加看重稳定性,我们认为 SiC 在逐步渗透的过程中将与 Si-IGBT 一同成长,未来两者均有广阔的应用场景与增长空间。

由于应用落地较慢,目前整个 SiC 市场仍处于发展阶段,国外厂商占据主要份额。根据 Cree(现公司名为Wolfspeed)数据,2018 年全球 SiC 器件销售额为 4.2 亿美元,预计 2024 年销售额将达 50 亿美元。SiC 产业分链可分为衬底、外延、模组&器件、应用四大环节,意法半导体、英飞凌、Cree、Rohm 以及安森美等国外龙头主要以 IDM 模式经营,覆盖产业链所有环节,五家龙头占据的市场份额分别为 40%、22%、14%、10%、7%。

动力域:主从架构 BMS 为躯干,精细电池管理为核心

Model 3 作为电动车,电能和电池的管理十分重要,而负责管理电池组的 BMS 是一个高难度产品。BMS 最大的难点之一在于,锂电池安全高效运行的条件是十分苛刻的。当今的锂电池,无论正负极还是电解液都十分脆弱。正负极均为多孔材料,充放电时锂离子就在正极和负极的孔隙中移动,导致正负极材料膨胀或收缩,当锂电池电压过高或过低,就意味着锂离子过度集中在正负极其中之一,导致这一边的电极过度膨胀而破碎,还容易产生锂枝晶刺破电池结构,而另一边的电极由于缺乏锂离子支撑,会发生结构坍塌,如此正负极都会受到永久性损害。电解液和三元正极材料都对温度比较敏感,温度过高则容易发生分解和反应,乃至燃烧、爆炸。因此,使用锂电池的前提就是确保其能工作在合适的温度和电压窗口下。如果以电压为横轴,温度为纵轴绘制一张图,这就意味着锂电池必须运行在图中一个较小的区域内。

BMS 的第二大难点在于,不同的锂电池之间必然存在不一致性。这种不一致性就导致同一时间,在同一电池组内,不同的电池仍然工作在不同的温度、电压、电流下。如果继续用一张图来描述,就代表着不同电池处在图上的不同位置。而要保证电池组的安全高效运行,就意味着诸多电池所在的点位必须同时处于狭小的安全窗口内,这就导致电池数量越多,管理就越困难。

为了解决锂电池运行的这一难题,就必须有可靠的 BMS 系统来对电池组进行监控和管理,让不同电池的充放电速度和温度趋于均衡。

在诸多厂家的 BMS 中,特斯拉的 BMS 系统是复杂度和技术难度最高的之一,这主要是由于特斯拉独特的大量小圆柱电池成组设计。

为什么特斯拉选用难以控制的小圆柱电池?早在特斯拉成立的早期,日本厂商在18650 小圆柱电池上积累了丰富的经验,一年出货量达到几十亿节,因而这类电池一致性较好,有利于电池管理。因此特斯拉在model S 上选用了小圆柱电池。出于技术积累等方面的原因,特斯拉在 model 3 上使用了仅比 18650 略大的 2170 电池,并且至今还在使用圆柱形电池。

由于特斯拉一直采用数量庞大的小圆柱电池来构造电池组,导致其 BMS 系统的复杂度较高。在 model S 时代,特斯拉全车使用了 7104 节电池,BMS 对其进行控制是需要一定软件水平的。根据汽车电子工程师叶磊的表述,在 model S 当中,采用每 74 节电池并联检测一次电压,每 444 节电池设置 2 个温度探测点。从汽车电子工程师朱玉龙发布的model S 诊断界面图也可以看出,整个电池组共有 16*6=96 个电压采样点,以及 32 个温度采样点。可以看到采样的数据是很多的,需要管理的电池数量也为其增加了难度,最终BMS 将依据这些数据设置合理的控制策略。高复杂度的电池组也让特斯拉在 BMS 领域积累了相当强的实力。与之相对,其他厂商的 BMS 复杂度就远不如特斯拉高,例如大众 MEB平台的首款电动车 ID.3 采用最多 12 个电池组模块,其电池管理算法相对会比较简单。

未来特斯拉的 BMS 是否会维持这样的复杂度?从目前趋势来看,随着采用的电池越来越大,BMS 需要管理的电池数量是越来越少的,BMS 的难度也有所降低。比如从 model S 到 model 3,由于改用 2170 电池,电芯数量出现了较明显的下降,长续航版电芯数量缩减到 4416 颗,中续航版 3648 颗,标准续航版 2976 颗。本次拆解的标准续航版配置 96个电压采样点,数量与 model S 相同,平均每 31 节电池并联测量一个电压值。整车 4 个电池组,每个都由 24 串 31 并的电池组组成,对电流均衡等方面提出了较高的要求。未来,随着 4680 大圆柱电池的应用,单车电芯数量将进一步减少,有利于 BMS 更精确地进行控制,或许能够进一步强化特斯拉的 BMS 表现。

尽管面临着最高的 BMS 技术难度,但特斯拉仍旧在这一领域做到优秀水准,而且还有超越其他公司的独到之处。比如特斯拉在电池管理的思路方面显得更加大胆,热管理方面是一个典型体现。特斯拉会在充电期间启动热管理系统将电池加热到 55 度的理论最佳温度,并在此温度下进行持续充电,相比而言,其他厂商往往更在意电池是否会过热,不会采用此类策略,这更加显现出特斯拉在 BMS 方面的实力。

特斯拉在充电或电能利用方面的用户体验设计是其 BMS 系统的另一个独到之处。比如特斯拉会用车身电池来使其他重要控制器实现“永不下电”,提高启动速度,改善用户体验。充电时,特斯拉采取的策略也更加灵活,会在充电刚开始时将电流提高到极大的程度,迅速提升电池电量,随后再逐渐减小充电电流到一个可以长期持续的水平,比如 model Y 可以在 40 秒内达到 600A 的超大电流充电(如图中黄绿色线所示)。相比而言,一般的车企甚至消费电子厂商通常会用一个可以长期持续的电流进行恒流充电。考虑到车主有时需要在几分钟内迅速补充电池电量,特斯拉的这种策略无疑是更有优势的,这也体现出特斯拉比传统车企思路更灵活,更能产生创新。

而具体如何实现这样优秀的 BMS 功能?前文所说的种种 BMS 管理策略依赖于软件,软件的基础在于特斯拉的 BMS硬件设计。特斯拉 model 3 的硬件设计包括了核心主控板、采样板、能量转换系统(PCS,由 OBC 和 DCDC 两部分组成)以及位于充电口的充电控制单元。BMS 部分所有电路均覆盖有透明三防漆以保护电路,导致电路元件外观光滑且反光。

主控板负责管理所有 BMS 相关芯片,共设置 7 组对外接口,包含了对充电控制器(CP)、能量转换系统(PCS)的控制信号,以及到采样板(BMB)的信号,另外还包含专门的电流电压采集信号。电路板上包含高压隔离电源、采样电路等电路模块。元器件方面,有Freescale 和 TI 的单片机,以及运放、参考电压源、隔离器、数据采样芯片等。

在 BMS 的控制下,具体对电池组进行监测的是 BMB 电路板,对于特斯拉 model 3而言,共有 4 个电池组,每一组配备一个 BMB 电路板,并且 4 个电路板的电路布局各不相同,彼此之间可以很容易地利用电路板上的编号进行区别,并且按照顺序用菊花链连接在一起,在 1 号板和 4 号板引出菊花链连接到主控板的 P5 和 P6 接口。我们本次拆解的model 3 单电机标准续航版电池组较短,沿着每个电池组都布置了一条 FPC(柔性电路板),并且在其沿线设置了对电池进行采样的采样点,每个采样点都用蓝色聚氨酯进行覆盖保护,最后在 FPC 上方覆盖淡黄色胶带进行保护。需要注意的是,标准续航版尽管每个电池组仍有两条淡黄色胶带,但只有其中一条下面有 FPC,另一条仅起到对下方电池触点的保护作用。而对于长续航版本,由于电池较多,每个电池组都需要分成两条 FPC 进行采样。

具体到 BMB 电路方面,标准续航版和长续航版也有所不同,我们以元器件较多的 4号采样板为例进行说明。首先,在采样点数量方面就有所不同,标准续航版共设置 24 个采样点,因此 FPC 上有 24 个触点与 BMB 进行对应。长续航版的电池组顶格设置,4 个电池组当中,中间两组较长,左右各设置 25 个采样点,共 50 个,两边的电池组略短一些,共设置 47 个采样点,一侧 24 个,另一侧 23 个,因此长续航版的 BMB 需要在两侧都设置触点。

其次,电路布置和元器件数量也有较大不同。经过触点传来的信号需要由 AFE(模拟前端)芯片进行处理,这是整个 BMB 电路的核心。标准续航版每个 BMB 有两颗定制的AFE 芯片,其配置有些类似 Linear Technology(ADI)的 LTC6813 芯片但不完全相同,同时配置了 3 颗 XFMRS 的 BMS LAN 芯片用于与其他电路板的信号传输。长续航版 BMB由于两侧均有触点,信号数量较多,因此为每个 AFE 另外配置了两颗简化版的 AFE 芯片(图中橙色长方形),用来辅助信号处理。同时 BMS LAN 芯片的数量也增加了 1 颗。

BMS 体系的另一个重要组成部分是充电控制,特斯拉为此开发了充电控制器,位于左后翼子板充电口附近。该控制器有三个对外接口,负责控制充电口盖、充电枪连接状态与锁定、充电信号灯、快慢充控制及过热检测等。电路方面则包括了 Freescale 的 MCU 和ST 的 HSD 芯片等。

BMS 还有一个重要功能就是电能转换,包括将高压直流电转化成低压直流电来供给车内设备,或者将高压交流电转化为高压直流电用于充电等,这一部分是通过能量转换系统(PCS,也称高压配电盒)完成的。PCS 包括两个主要部分,分别是将交流电转化成直流电的 OBC(车载充电器,On Board Charger)和进行直流电压变换的 DCDC。这部分电路中主要是各种大电容和大电感,也包含了整车中十分罕见的保险丝。

从元器件层面来看BMS系统,最核心的主要就是AFE芯片和各类功率器件/被动元件。其中 AFE 芯片领域,国内最主流的是三家美国公司产品,Linear Technology(被 ADI 收购)、Maxim(被 ADI 收购)、TI,所以其实还是归结于全球最大的两家模拟芯片公司。此外 NXP/Freescale、Intersil 等大型厂商也有一定份额。随着国内产业发展,国产 AFE 芯片通道数和产品稳定性逐渐提高,也有望获得发展空间。功率器件方面,我国产业已经有一定市场地位,在汽车领域仍可以进一步突破。

从电路和系统层面来看,依据汽车电子工程师朱玉龙的说法,BMS 真正的核心价值,其实是在电池的测试,评价,建模和后续的算法。整个 EE 的软硬件架构,已经基本是红海,未来产业不需要大量的 BMS 公司,长久来看还是电池厂商和车厂能够在 BMS 领域获得较高的地位。随着汽车产业崛起,未来我国电动汽车厂商在 BMS 领域也有望获得更深厚的积累。

注:转载至 网络 文中观点仅供分享交流,不代表贞光科技立场,如涉及版权等问题,请您告知,我们将及时处理!

-

芯片

+关注

关注

458文章

51419浏览量

428716 -

新能源汽车

+关注

关注

141文章

10668浏览量

100415 -

特斯拉

+关注

关注

66文章

6346浏览量

126957

发布评论请先 登录

相关推荐

小米汽车SU7交付量超越特斯拉Model 3

特斯拉将暂停上海工厂部分生产线以焕新Model Y

特斯拉计划推出Model Q:预计14万

特斯拉推出无人驾驶Model Y

特斯拉韩国公布Model 3/Y电池供应商阵容:宁德时代、松下、LG新能源

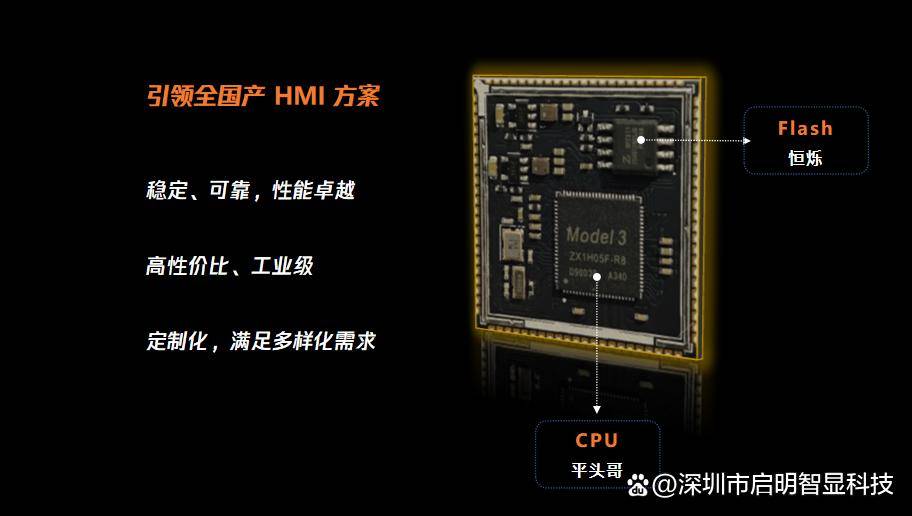

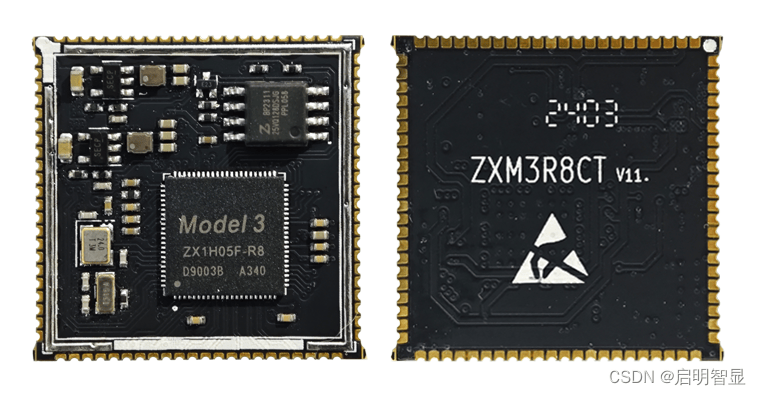

工业级HMI芯片Model3芯片详解(二)图像显示

特斯拉取消Model X对Steam Gaming的支持,玩家无法访问Steam平台

特斯拉Model 3性能版售价及选配项上涨,电动机总功率提升至51

用图片带你了解HMI芯片Model3

特斯拉Model 3用了哪些芯片?

特斯拉Model 3用了哪些芯片?

评论