轴类出现磨损的原因有很多,但是最主要的原因就是用来制造轴的金属特性决定的,金属虽然硬度高,但是退让性差(变形后无法复原),抗冲击性能较差,抗疲劳性能差,因此容易造成粘着磨损、磨料磨损、疲劳磨损、微动磨损等,大部分的轴类磨损不易察觉,只有出现机器高温、跳动幅度大、异响等情况时,才会引起人们的察觉,但到人们发觉时,大部分轴都已磨损,从而造成机器停机。

一、轴承位修复工艺分析

1、传统修复工艺

国内针对轴类磨损一般采用的是补焊、镶轴套、打麻点等,如果停机时间短又有备件,一般会采用更换新轴。补焊机加工工艺本身容易使轴表面局部产生热应力,造成断轴的隐患,而且补焊机加工工艺需要花费大量的人力和时间对设备进行拆卸、运输和安装,其修复时间较长,综合修复费用高,长期的停机停产也将给企业造成大量的经济损失。襄轴套、打麻点修复工艺存在配合面是点接触问题,不是面接触,给设备长期安全运行留下隐患。

2、高分子复合材料修复工艺

采用高分子复合材料修复工艺,无需对设备进行大量拆卸,修复周期短,一般8-12小时内完成修复工作。

根据不同磨损情况采用不同修复方案,如“模具修复”、“部件对应关系修复”、“高分子材料配合机加工修复”、“传统工艺配合高分子材料修复”,可以最大限度确保修复部位与配合部件之间的配合关系,同时利用复合材料本身具有的抗压、抗弯曲、高延展率等综合优势,可有效地吸收外力冲击,极大缓解外力冲击对轴和轴承配合部位的破坏,避免间隙的产生,同时避免因间隙的增大对轴造成的二次磨损,延长设备的使用寿命,确保企业的安全连续生产。

本文为大家介绍介绍“模具修复”和“部件对应关系修复”两种修复法。

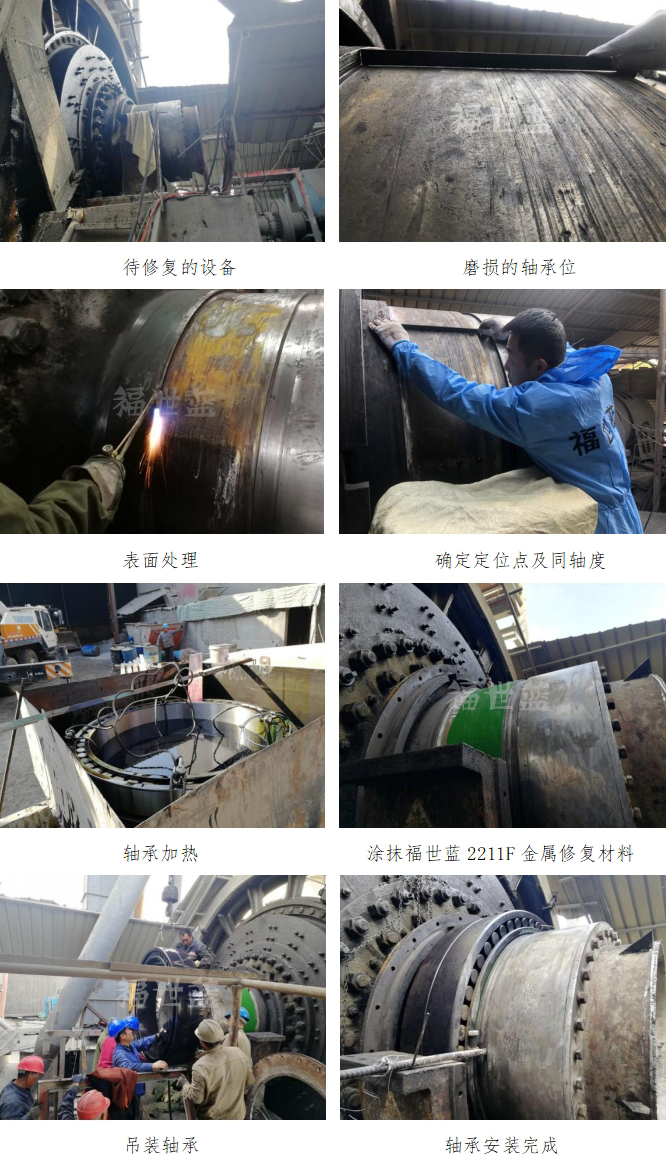

二、轴承位修复案例展示

案例一:采用模具修复方案修复轴磨损

案例二:采用部件对应关系修复法修复球磨机轴承位磨损

-

轴承

+关注

关注

4文章

2143浏览量

31434 -

设备

+关注

关注

2文章

4562浏览量

70946

发布评论请先 登录

相关推荐

设备维修现场:轴承位修复,来看看到底有多简单

设备维修现场:轴承位修复,来看看到底有多简单

评论