PCB板要镀金,这是为何?随着IC的集成度越来越高,IC脚也越多越密。而垂直喷锡工艺很难将成细的焊盘吹平整,这就给SMT的贴装带来了难度;另外喷锡板的待用寿命(shelf life)很短。而镀金板正好解决了这些问题:

1、对于表面贴装工艺,尤其对于0603及0402 超小型表贴,因为焊盘平整度直接关系到锡膏印制工序的质量,对后面的再流焊接质量起到决定性影响,所以,整板镀金在高密度和超小型表贴工艺中时常见到。

2、在试制阶段,受元件采购等因素的影响往往不是板子来了马上就焊,而是经常要等上几个星期甚至个把月才用,镀金板的待用寿命(shelf life)比铅锡合金长很多倍,所以大家都乐意采用。再说镀金,PCB在度样阶段的成本与铅锡合金板相比相差无几。

从理论上讲,金是可焊性非常优良的镀层,但在现实中,为什么可焊性本来非常优秀的镀金件,有时其可焊性反倒不如镀锡或喷锡(热浸镀)件呢?

这是因为:

(1)由于金镀层的孔隙率较高,因此,当金镀层偏薄时,金镀层与其基体镍或铜之间就很容易因其电位差发生电化学腐蚀,从而在金镀层表面形成一种肉眼不可见的氧化物层;

(2)由于金镀层易于吸附有机物(包括镀金液中的有机添加剂),因而很容易在其表面形成一层有机物污染层。

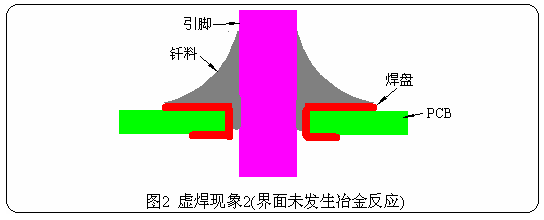

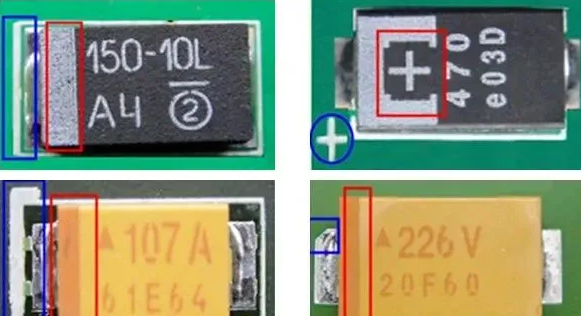

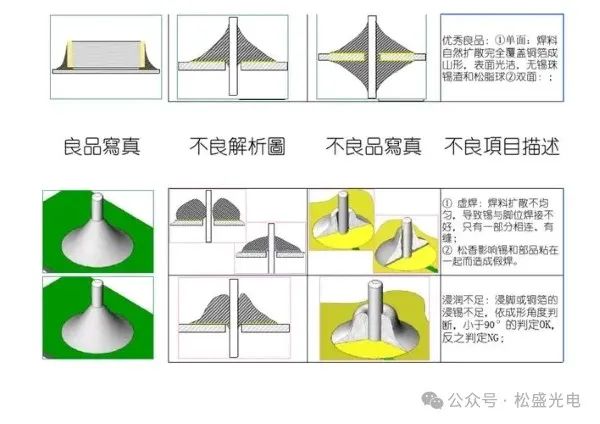

这两种物质都有可能使镀金层的可焊性大幅下降,从而形成虚焊(所谓“虚焊”,通常是指:焊接件表面因金属氧化物或有机污染物,使焊料不能充分润湿基体金属或镀层金属,所引发的焊接质量缺陷)。

现在电子产品的制造质量越来越依赖于焊接质量。在焊接质量缺陷中占据第一位同时也是影响最严重的是虚焊,它是威胁电子产品工作可靠性的头号杀手。

虚焊现象成因复杂,影响面广,隐蔽性大,因此造成的损失也大。在实际工作中为了查找一个虚焊点,往往要花费大量的人力和物力,而且根治措施涉及面广,建立稳定、长期的解决措施也是不容易的。为此,虚焊问题一直是电子行业关注的焦点。

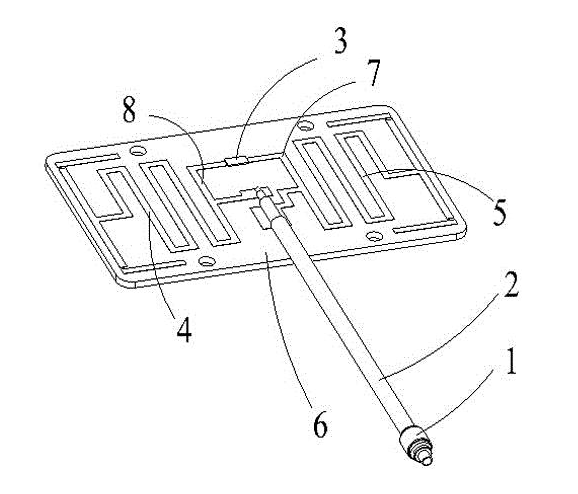

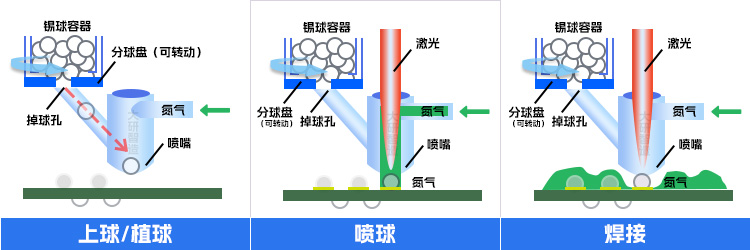

随着智能制造、自动化生产的普及,许多厂家使用了各种不同的自动焊锡设备。其中自动激光焊锡机在pcba的应用非常广泛,相比于传统的压焊跟烙铁焊,在使用过程中(激光焊锡丝,激光焊锡膏,激光喷锡)几乎无焊点精度不高、虚焊、拉尖、漏焊及锡珠残留等不良现象。而激光焊锡机造成虚焊的原因主要是激光点在焊盘上的停留时间不够或是温度过低造成的,因此我们只要延长激光点的停留时间或是升高温度就可以解决。

激光锡焊优势

1.激光焊接只对连接部位局部加热,对元器件本体没有任何的热影响。

2.加热速度和冷却速度快,接头组织细密,可靠性高。

3.非接触加工,不存在传统焊接产生的应力,无静电。

4.可根据元器件引线的类型实施不同的加热规范以获得一致的接头质量。

5.激光焊锡机加工精度高,激光光斑可以达到微米级别,加工时间/功率程序控制,加工精度远高于传统电烙铁锡焊与HOT BAR锡焊。

审核编辑 黄宇

-

PCB板

+关注

关注

27文章

1448浏览量

51641 -

激光

+关注

关注

19文章

3199浏览量

64465 -

焊接

+关注

关注

38文章

3132浏览量

59747

发布评论请先 登录

相关推荐

大研智造丨提升PCB双面板焊接质量:激光焊锡技术的应用与优势

大研智造激光焊锡机:为BGA封装提供高效焊接的智能化选择

超越传统焊接:大研智造激光焊锡机在电缆组装件制造中的应用

大研智造激光焊锡机:电子制造业的微型焊接技术革新

激光锡焊工艺在PCB板镀金中的应用

PCB板镀金件的焊接性在激光焊锡机的应用

PCB板镀金件的焊接性在激光焊锡机的应用

评论