在动力电池行业发展的漫长岁月中,华霆动力深知安全性的重要性,不仅在于技术的研发,更在于制造过程的每一个环节。只有逐步构建出精益化、数字化的工厂,企业才能行稳致远。自2017年起,华霆动力携手迈斯软件,共同踏上了动力电池工厂数字化建设的征程。从最初的溯源管理系统,到如今的数字化生产运营平台,每一步都见证了华霆动力对数字化的坚定追求。

华霆动力紧密跟随数字化浪潮,将信息化触角延伸至制造的每一个角落,让工业与信息技术紧紧相拥。如今,华霆动力与迈斯软件携手打造的动力电池制造运营管理系统,已全面覆盖华霆动力的各生产基地、工序段,工序,实现了生产全流程信息的透明化管理。数字化、协同化、精益化的生产管理模式正在逐步构建,智能化工厂的蓝图正徐徐展开。

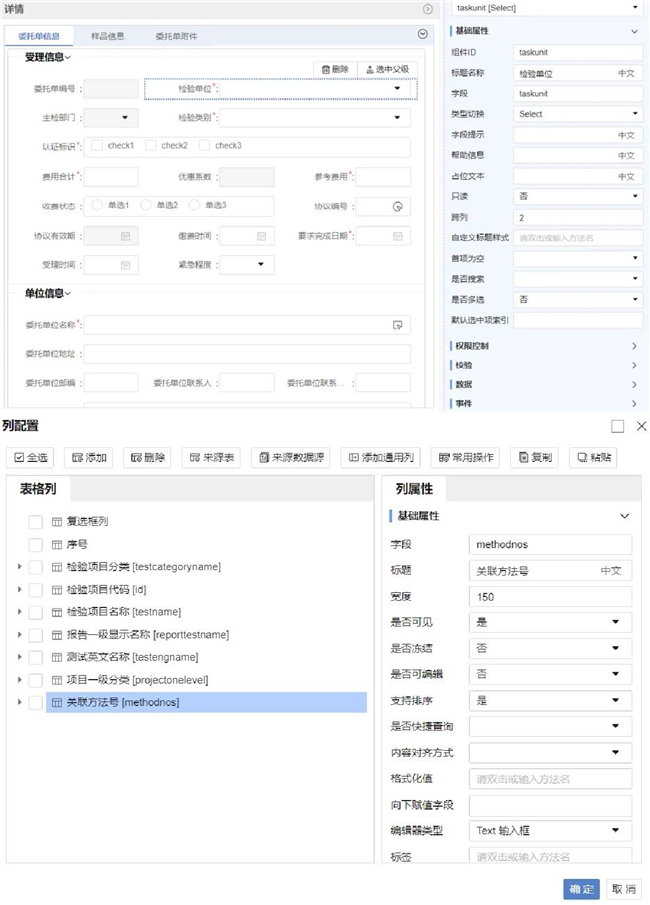

迈斯软件在华霆动力工厂实施部署的信息化系统涵盖,MES系统、QMS系统、SPC系统、溯源系统、工时系统、EAM系统、售后服务系统、项目跟踪与分析系统,打通的第三方软硬件接口涵盖,ERP系统、PLM系统、项目管理系统及生产全过程涉及到的生产设备、测试设备、检测工具、计量工具等。

实现工厂数据可视透明化

数字化工厂少不了对生产过程和经营运行的数字化监控与分析,通过MES系统与ERP系统集成,消除信息孤岛,生产进度、订单交期实时展示,提高各部门协作能力以及整体管理效率。MES系统与设备集成,实时监控与分析生产过程、关键工艺参数及设备运行状态,让设备运行数据等一目了然的呈现出来。另外MES系统还与项目管理系统进行集成,实现从项目研发、设计、成本等数据同步并自动化分析。根据工厂管理体系要求多维度、多条件分析与展示数据,用数字让生产过程、营运监控透明可视。

设备集成及过程参数采集

车间生产过程中,通过MES系统近距离的让管理者接触到生产现场的实景,从电池测试上线,直到PACK整包成品下线所有数据近在眼前。在此过程中MES系统集成了电芯测试设备、气密测试设备、焊接设备、点胶设备、扭力扳手、电批、综合性能测试设备、充放电测试设备等,可以获取电池生产线所有设备的实时状态和相关参数。

实现关键工艺数字化控制

在生产过程中的每一个步骤、每一个工艺,都决定了动力电池产品的品质。因此,关键环节高度数字化,有利于确保产品的稳定性和品质的一致性。MES系统通过对关键部件唯一编码、对关键工序操作校验、对设备机台全面物联,MES系统实时监控物料、设备、工艺、制程过程等关键信息,构建起多级、全面的制程防错防呆体系,从原材料来料、生成投料、成品/半成品的使用进行管控,如来料有效期预警、投料批次型号校验、漏工序流转预警、设备数据异常预警等,实现在电池测试分选段、模组段、PACK段等环节的数字化管控,保障动力电池生产的工艺、品质安全。

实现质量在线监控与追溯

通过MES系统对动力电池生产过程全景进行建模,以达到质量管理的刚性要求。利用SPC系统实现实时在线品质数据波动预警提示,提供了八大控制图及八大判异规则,通过多维度数据进行在线分析与预警,让工程师第一时间对异常波动的数据进行跟踪处理,SPC系统与MES系统、QMS系统及现场设备集成,实现多方位联动。利用MES系统将对从原材料批次、生产工序/工位、人员、设备、工艺等所有相关联数据进行采集、绑定、建档。在此过程中,MES系统提供自动分析与异常预警,保证需求与实际达到一致性,提升产品一次性合格率,同时,实现4/5m1e管理,以确保动力电池成品可实现双向追溯。

审核编辑 黄宇

-

动力电池

+关注

关注

113文章

4537浏览量

77710 -

MES

+关注

关注

5文章

915浏览量

29816 -

MES系统

+关注

关注

0文章

181浏览量

14334 -

数字化

+关注

关注

8文章

8766浏览量

61866

发布评论请先 登录

相关推荐

武汉第三方三坐标测量检测中心协助外地用户完成产品验收

第三方检测机构该如何提升核心竞争力?

鸿蒙Flutter实战:05-使用第三方插件

三维天地低代码开发平台助力第三方质检行业数据可视化

领先的独立第三方PACK企业(华霆动力):MES、QMS、SPC、EAM等系统应用

领先的独立第三方PACK企业(华霆动力):MES、QMS、SPC、EAM等系统应用

评论