介绍了电子束光刻胶的重要特性和一些常用的电子束光刻胶。

光刻的基底材料

电子束光刻技术广泛用于生成亚微米或纳米结构,基底的选择取决于应用。通常,任何固体基底都可用于电子束光刻,包括半导体(如硅、Ge和GaAs)、金属(如金、铝和钛)和绝缘体(如SiO2、Si3N4)。这些材料既可以是基板本身,也可以是基板上的附加薄膜。

电子束光刻技术最常用于制造电子或与电子有关的器件和结构,因此硅因其固有的特点而成为目前最主要的制造基底材料:(a) 特性良好且易于获得;(b) 有多种成熟的加工技术可供选择;(c) 具有电气和电子应用的固有特性。

在绝缘基底上进行电子束光刻时,基底充电可能会产生畸变叠加误差。此外,光刻胶充电可能会妨碍SEM检测。避免高能量电子(约30 kV)充电造成图案变形的简单方法是在光刻胶顶部沉积一薄层金属,如金、铬或铝。电子穿过金属层,在减少散射的情况下曝光光刻胶。曝光后,在显影光刻胶之前用适当的蚀刻剂去除金属层。

提高电荷耗散(避免充电现象)的第二种方法是在光刻胶下面或上面涂上一层导电聚合物。另一种方法是对光刻胶进行等离子处理,通过表面石墨化增加其导电性。与前两种方法相比,这种方法的优势在于它与工业流程的兼容性。

光刻胶

光刻胶(Photoresist;又称光致抗蚀剂)是指通过紫外光、准分子激光、电子束、离子束、X射线等光源的照射或辐射,其溶解度发生变化的耐刻蚀薄膜材料。

电子束光刻胶很敏感,曝光后可以用某些显影剂显影。与曝光区域相比,光刻胶可产生正像或负像。与光刻胶类似,电子束光刻胶在光刻技术中发挥两个主要作用:(a) 精确的图案转移;(b) 形成和保护覆盖基底,防止蚀刻或离子注入。这些功能完成后,通常会去除光刻胶。电子束光刻胶的重要特性包括分辨率、灵敏度、抗蚀刻性和热稳定性。

光刻胶的分辨率和特性

在电子束光刻过程中,电子将穿过光刻胶,并通过原子碰撞(即散射)损失能量。但是,部分电子会从基底散射回光刻胶中,这种现象称为背散射。散射和背散射会使电子束扫描的线变宽,从而增加光刻胶的总剂量。

散射的影响随电子束能量的变化而变化。能量越高,散射率越低,但散射后的距离却越长。因此,有两种方法可以获得高分辨率,一种是高能量但应用剂量相对较低,另一种是低能量但应用剂量相对较高。无论哪种方法,都需要非常紧密聚焦的电子束,以获得较小的特征尺寸。

某些电子束光刻应用的另一个问题是写入速度,这主要取决于光刻胶的灵敏度和写入过程中使用的电流大小。分辨率最高的光刻胶通常灵敏度最低。

光刻胶的最终分辨率并不是由电子散射决定的,而是由以下因素共同决定的:(a) 曝光过程中电子与光刻胶分子之间库仑相互作用的范围所决定的分散性;(b) 进入光刻胶的次级电子的杂散;(c) 光刻胶的分子结构;(d) 显影过程中的分子动力学(光刻胶在显影剂中的膨胀趋势);以及 (e) 电子光学中的各种偏差。

光刻胶的分辨率还受到邻近效应的影响,这种效应是由曝光过程中相邻的特征造成的。在某些情况下,这种效应会大大降低曝光模式,其中包括大量间距较近的细微特征,或在较大特征附近的小特征。

光刻胶的抗蚀刻性、热稳定性、附着力、固含量和粘度等机械和化学特性对图案转移非常重要。在这些性能中,抗蚀刻性是将光刻胶用作蚀刻掩模时最重要的性能。抗蚀刻性是指光刻胶在图案转移过程中承受蚀刻程序的能力。另一个重要特性是热稳定性,它能满足干蚀刻等特定工艺的要求。如前所述,电子束光刻胶可沉积在各种基底上,包括半导体(Si、Ge、GaAs)、金属(Al、W、Ti)和绝缘体(SiO2、Si3N4)。良好的附着力是获得良好图案转移的必要条件。

为提高光刻胶与基底之间的附着力,可采用多种技术,包括涂覆前的脱水烘烤、附着力促进剂(如六甲基二硅氮烷(HMDS)和三甲基硅基二乙胺 (TMSDEA))、蒸镀系统和高温后烘烤循环。

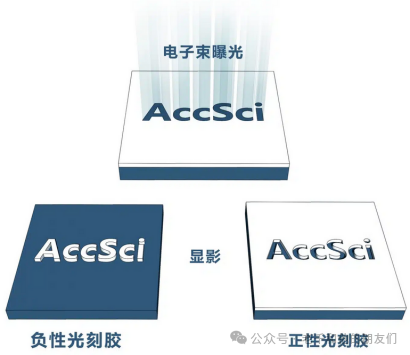

电子束光刻胶通常分为正性光刻胶和负性光刻胶,可以根据光刻胶照射后,交联反应或化学键断裂谁占主导地位进行划分。正性光刻胶(正胶):曝光区域光刻胶中的化学键断裂反应占主导,易溶于显影液。负性光刻胶(负胶):曝光区域光刻胶中的交联反应占主导,由小分子交联聚合为大分子,难溶解于显影液。

图1 光刻胶的分类

3.1 正性光刻胶

对于电子束正光刻胶,在显影过程中电子束暴露的图案将被去除。这些光刻胶通常是液态溶剂中的高分子量聚合物,在受到电子轰击时会发生键断裂或链裂。聚甲基丙烯酸甲酯(PMMA)是最早开发用于电子束光刻的光刻胶之一,也是最常用的低成本正电子束光刻胶。PMMA的分子量很高,为50,000-220万Mw,呈粉末状,可溶解于氯苯或更安全的溶剂苯甲醚中。烘烤光刻胶的厚度可通过涂布速度和固体浓度来控制。例如,PMMA(950,000 Mw)在氯苯中的浓度为 3%,以4,000 转/分的转速纺丝,厚度约为0.3微米。

在30 kV电子加速电压下,曝光剂量在50-500 µC/cm2之间,具体取决于辐射源/设备、显影剂、显影时间和图案密度。常用的显影剂是一种混合甲基异丁基酮(MIBK)和异丙醇(IPA)的混合物。MIBK/IPA(1:3)用于最高分辨率,MIBK/IPA(1:1) 用于最高灵敏度。根据不同的应用,显影时间通常为10-90秒。

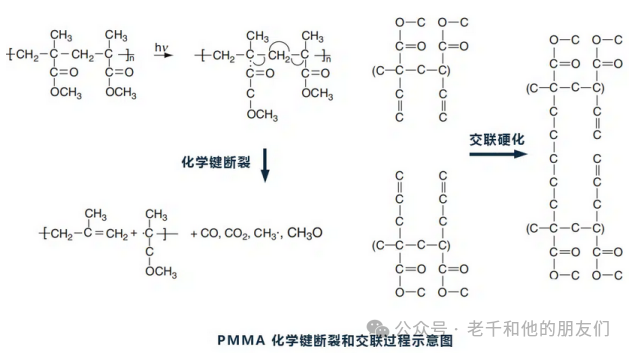

曝光过程会在光刻胶上产生自然的下切轮廓,从而为掀离技术提供良好的几何形状。通过使用由两层不同分子量的 PMMA 组成的 PMMA 双层膜,可以获得更明显的剥离几何形状。额外的低分子量 PMMA 底层需要较低的电子剂量来溶解,因此会产生更多的下切。用共聚甲基丙烯酸甲酯(P(MMA—MAA))或聚二甲基戊二酰亚胺(PMGI)层代替较低分子量的PMMA,可以实现更广泛的下切,因为它们对电子剂量更敏感。在电子剂量非常高的情况下,PMMA会发生交联并不溶于丙酮,从而产生以丙酮为显影剂的负曝光工艺。

PMMA的最终分辨率已被证明小于10 nm。然而,PMMA 的灵敏度相对较低、耐干蚀性较差、热稳定性一般。在共聚物(PMMAMAA)的帮助下,灵敏度图像和热稳定性都得到了改善。

聚(1-丁烯砜)(PBS)是链裂光刻胶的另一个例子。PBS灵敏度高,在10kV电压下约为 3 µC/cm2,因此是掩膜制作中常用的正向光刻胶。然而,PBS 的抗蚀刻性较差,需要严格控制加工温度和湿度。聚(2,2,2-三氟乙基-a-氯丙烯酸酯)(EBR-9)由于保质期长、在显影剂中不溶胀、工艺纬度大等优点,也被用于制作掩膜。

ZEP(氯丙烯酸甲酯-a-甲基苯乙烯)是一种新型链裂正性光刻胶,可提供与PMMA相当的高分辨率和对比度,但剂量相对较低(10 kV时为8 µC/cm2)。ZEP的抗蚀刻性也优于 PMMA。

最近开发的化学放大(CA)光刻胶具有高分辨率、高灵敏度、高对比度和良好的抗蚀刻性。与聚甲基丙烯酸甲酯(PMMA)在曝光过程中的链断裂过程不同,正性CA 阻焊剂通常是通过酸催化裂解可溶性阻断基团来实现功能化的,从而保护固有碱溶性聚合物的酸性官能团。光敏光酸发生器(PAG)会在光刻胶的暴露区域产生酸。

图2 PMMA化学键断裂和交联过程示意图

3.2 负光刻胶

与正光刻胶相比,电子束负光刻胶会形成相反的图案。基于聚合物的负型光刻胶会在聚合物链之间产生键或交联。未曝光的光刻胶在显影过程中溶解,而曝光的光刻胶则保留下来,从而形成负像。

Microposit SAL601 是一种常用的负色调化学放大电子束光刻胶,具有高灵敏度(6-9µC/cm2)、高分辨率(小于0.1µm)、高对比度和中等干蚀刻选择性。SAL601的主要缺点是在特征之间出现浮渣和桥接,特别是在密集图案中,而且附着力差,保存期很短。

甲基丙烯酸缩水甘油酯和丙烯酸乙酯的环氧共聚物(COP)是另一种常用的负性光刻胶。COP 显示出非常高的灵敏度,在10 kV下为 0.3µC/cm2,因为每个分子只有一个交联就足以使材料溶解。虽然 COP 具有良好的热稳定性,但由于交联区的溶剂溶胀效应较强,其分辨率相对较低,仅为1µm;而且其抗等离子刻蚀性也较差。

NEB-31是一种较新的电子束光刻光刻胶。NEB-31 具有高分辨率、28纳米结构、高对比度、良好的热稳定性、良好的耐干蚀刻性和较长的保质期。

硅倍半氧烷(HSQ)是一种自旋电介质材料,可用于集成电路制造中的金属间电介质和浅沟槽隔离。在电子辐照下,无机三维HSQ通过Si-H键裂解发生交联。这种交联导致 HSQ 形成类似于SiO2的无定形结构,而SiO2相对不溶于碱性氢氧化物显影剂。HSQ已被用作电子束光刻、纳米压印和极紫外光刻(EUV)的负光刻胶。作为一种有竞争力的光刻胶,HSQ 具有高分辨率、高对比度、中等灵敏度、最小线边粗糙度、良好的抗蚀刻性和高度的机械稳定性等优点。据报道,在100 kV电子束光刻技术下,HSQ的线宽约为 7 nm,纵横比为10。

SU-8 是一种化学放大的环氧基负光刻胶。由于其良好的化学和机械性能,SU-8 通常用于制造高纵横比三维结构,并通过 LIGA(德文缩写,代表深蚀刻 X 射线光刻、电镀和成型)技术作为器件的永久部件。作为电子束光刻胶,SU-8 能以 0.03 nC/cm 的电子剂量生成 50 纳米以下的结构。

大多数光刻胶都可以用电子束曝光,尽管其化学性质与紫外线曝光有很大不同。Shipley UV-5(正极)和 UVN-2(负极)因其良好的分辨率和出色的耐技术性而备受青睐。

3.3 其他光刻胶

除上述光刻胶外,一些金属卤化物光刻胶也能达到极高的分辨率,包括LiF、AlF2、MgF2、FeF2、CoF2、SrF2、BaF2、KCl和NaCl。例如,LiF2 已显示出低于 10 纳米的高分辨率,线剂量为 200-800 nC/cm。

利用碳质或硅质污染物作为电子束光刻胶,已经制造出了许多纳米级结构。这些污染物沉积在样品表面的原因有:(a)真空泵中的油,(b) 样品表面的有机残留物,或(c)通过毛细管针传递到电子束的撞击点。采用第三种方法,即通过毛细管直接输送蒸汽,可以保持恒定的写入速率。在所有沉积条件下,所需的电子剂量都很高,为0.1-1 C/cm2。将基底加热到约 100˚C 时,可以很容易地清除污染。

自组装单层膜(SAM)也被用作电子束光刻技术中的光刻胶,以获得高分辨率。组成 SAM 的分子可分为三个不同的功能部分:与基底强结合的头部基团、形成单层外表面的尾部基团以及连接头部和尾部的间隔物。然而,SAM阻剂的耐湿法或干法蚀刻性能较差。

关键参数

与紫外光刻胶类似,我们通常也是通过以下四个参数来选择或者评价一款光刻胶在工艺中的应用:灵敏度、对比度、分辨率和抗蚀刻性。

灵敏度:光刻胶的灵敏度越高,所需的曝光剂量(照射量)越小,灵敏度受电子能力keV(或加速电压kV)、基底材料、工艺条件、使用的显影剂等因素影响。

对比度:高对比度能获得更陡的侧壁,更大的加工余地,更好的分辨率,更高纵横比结构,使其对邻近效应不太敏感,图案密度更高。低对比度仅适用于3D灰度光刻。

分辨率:定义了可以获得的最小特征的大小或两个结构之间的最小距离。

抗刻蚀性:如后续有刻蚀的工艺需求,应选择能在化学(湿)和物理(干)刻蚀过程中保持完整特性的光刻胶。

旋涂工艺

电子束光刻胶通常通过旋涂技术涂覆到基底上。典型的旋涂过程通常包括(a)点涂步骤(静态或动态)和(b)高速旋转基底。静态涂布是在静止时在基底中心涂布少量的光刻胶,而动态涂布是在低速旋转的基底上涂布光刻胶。静态点胶简单,而动态点胶更有效。点胶步骤结束后,基底会迅速加速到最终旋转速度。与低速点胶相比,高速点胶能产生更好的薄膜均匀性。在给定光刻胶和基底的情况下,旋涂后的光刻胶厚度取决于旋涂参数,包括旋涂速度、旋涂时间等。旋涂后一般需要一个单独的干燥步骤,以进一步干燥薄膜并提高附着力。

审核编辑:黄飞

-

电子束

+关注

关注

2文章

89浏览量

13234 -

光刻胶

+关注

关注

10文章

317浏览量

30218

原文标题:电子束光刻中的光刻胶

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Futurrex高端光刻胶

光刻胶残留要怎么解决?

Microchem SU-8光刻胶 2000系列

光刻胶

光刻胶在集成电路制造中的应用

光刻胶有什么分类?生产流程是什么?

光刻胶的原理和正负光刻胶的主要组分是什么

光刻胶黏度如何测量?光刻胶需要稀释吗?

关于光刻胶的关键参数介绍

关于光刻胶的关键参数介绍

评论