终端市场对成本、功率密度及性能要求日益严苛,这种压力也传导至上游磁性元器件企业。为此,磁极推出了磁集成技术方案,有效降本30%左右!

终端市场对磁性元器件的要求正在日益提升。为了满足市场对高效率、小型化、高可靠性磁性元器件的需求,磁集成技术应运而生,成为行业内的技术趋势。

近日,《磁性元件与电源》有幸采访了惠州市磁极新能源科技有限公司的磁性元件专家海来布曲,深入了解了他们在磁集成设计方面的创新与实践。

01 磁集成:终端市场的新挑战

终端市场对磁元件的需求正在发生深刻变化。传统的磁性元器件设计已经难以满足现代电子设备对性能、尺寸和成本的综合要求。

以新能源汽车为例,在新能源汽车市场内卷愈发严峻的情况下,车的体积、效率也卷到了新高度。器件小体积、高功率、高频率、集成化、智能化、高性价比成为汽车厂商的的要求。

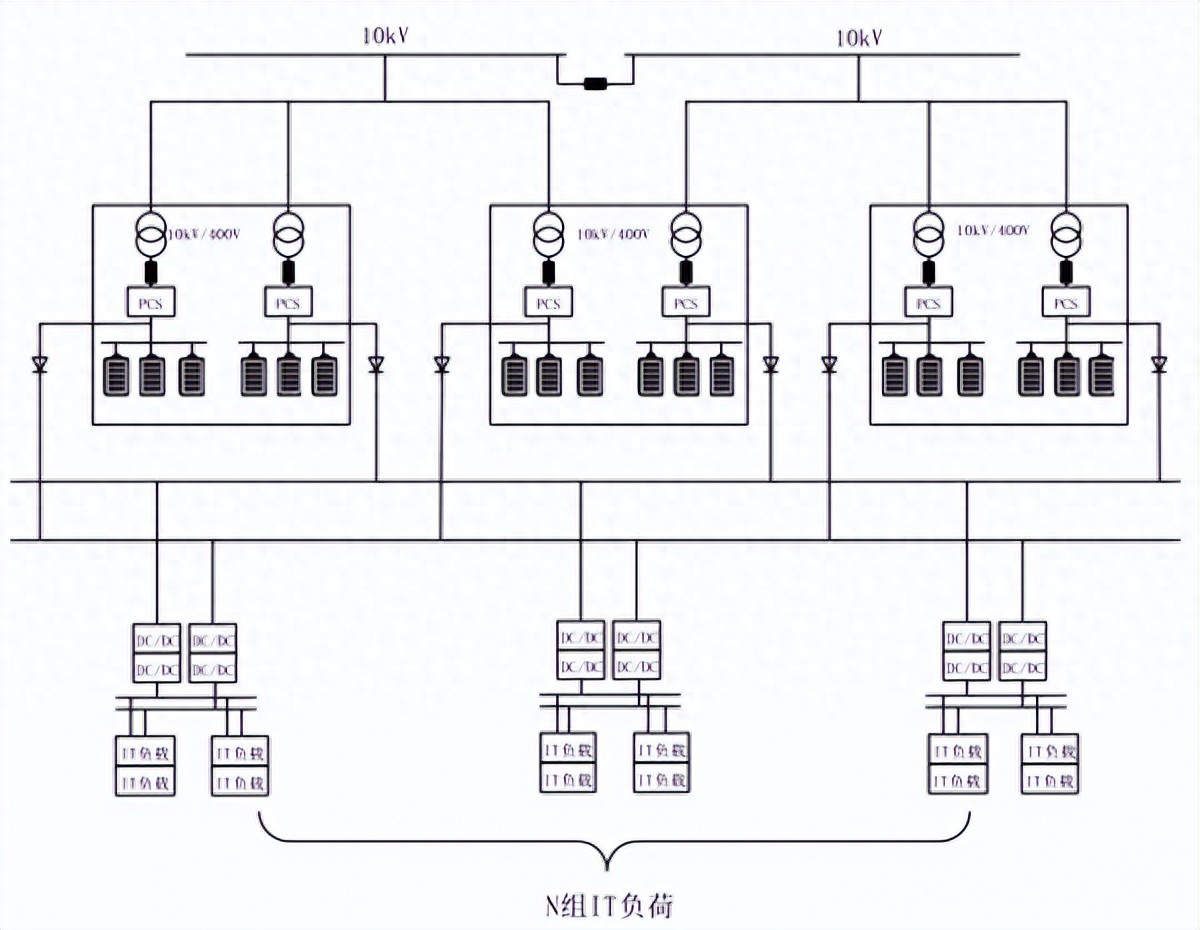

从车载电源来说,将车载OBC充电机、DC-DC转换器和高压配电单元集成的产品逐步成为车载电源的主流方案。通过车载电源系统的集成、大功率、小型化、集成化、智能化、高性价比成为车载电源产品的发展方向。

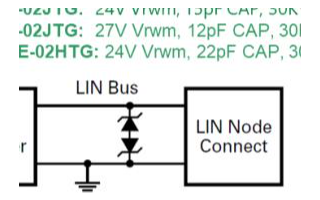

为适应电源系统多合一趋势的发展,磁性元器件中的磁集成方案成为一种新的技术趋势。磁集成技术能够利用各磁性元器件磁路中的磁通分布特点以及各个绕组间的磁通耦合关系,将各种功能的磁性元件集成在一个复杂磁芯结构上,从而提高整体系统的效率和可靠性。

02 磁极推出磁集成设计方案

在新的技术要求下,磁极作为一家专门从事磁性元器件生产与制造的高新技术企业,积极响应市场变化,推出了主打磁集成的设计方案。

海来布曲说道:“我们想给客户提供最优质的方案和成本最优的产品,主要是靠磁集成设计方案。”

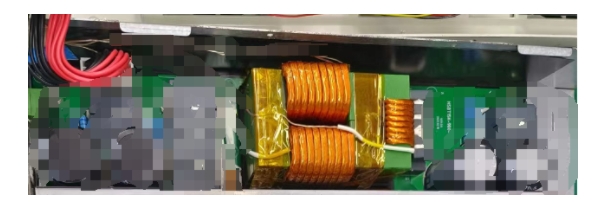

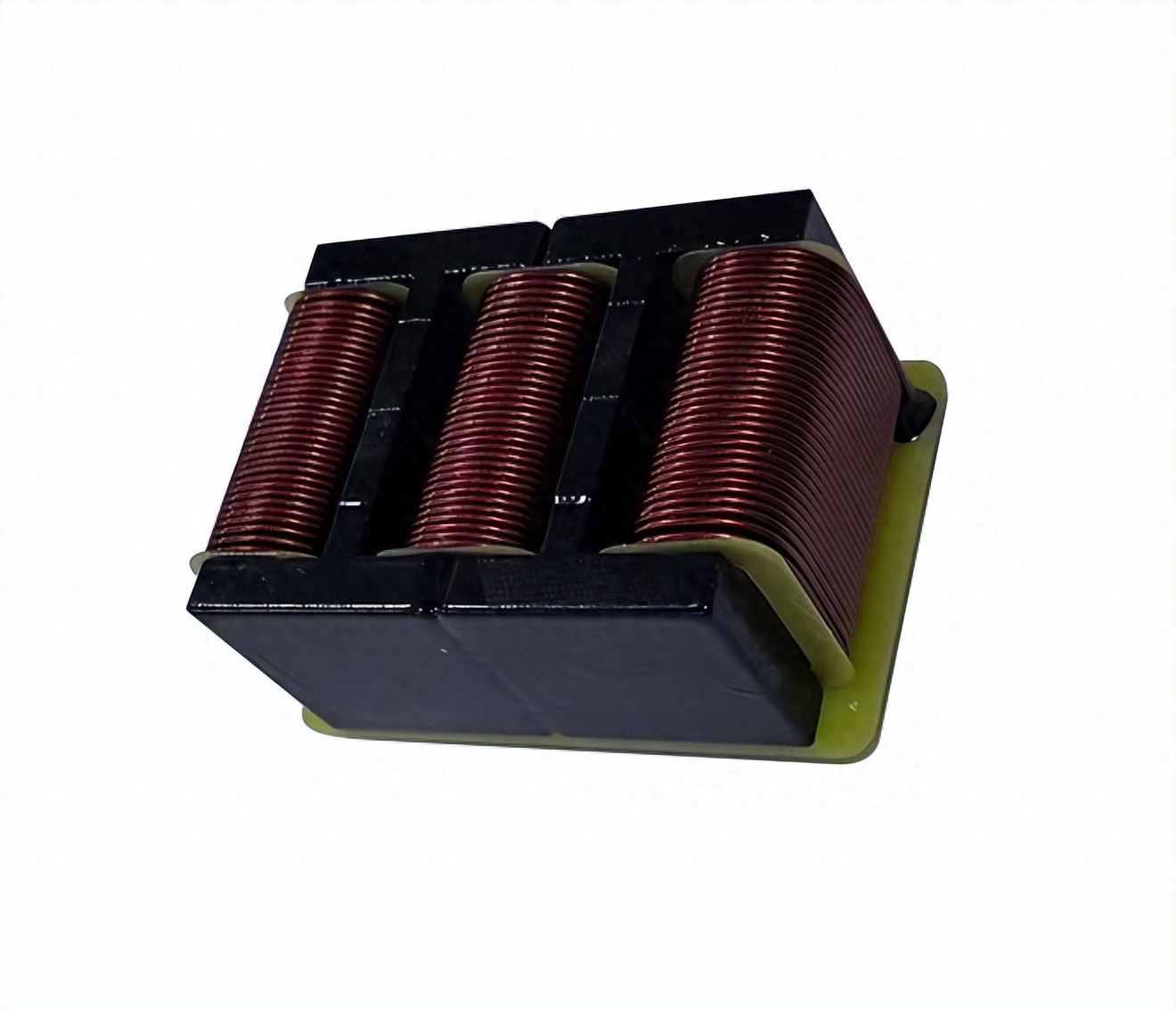

磁极采用的磁集成典型技术方案就是把LLC和CLLLC谐振电路拓扑及PCS电源中的磁件集成化,如:三交错PFC电感、谐振电感器和变压器以及逆变电感、网侧电感分别集成到一块。这样做的好处就是能够缩小磁性元器件的尺寸、降低损耗、减少使用数量、降低成本、提高开关电源的效率以及功率密度。

具体来说,以前双交错的30kW、40kW的充电桩,需要用到8个电子变压器和4个谐振电感。现在通过磁集成可以设计成4个变压器,且不需要用到谐振电感,大大减少了电感器、电子变压器的使用量。

由于电感器和变压器的损耗主要是磁损和铜损,集成到一起后,磁损和铜损就降低了。此外,加工流程也变少了。比如以前8个变压器和4个谐振电感需要加工12个器件,现在集成到一起了,就只需要加工4个器件了。不管是材料、磁芯加工、还有器件加工,以及客户使用方面,成本都能降低。

磁集成产品广泛应用于光伏、储能、充电桩、车载OBC等多个领域。“我们这个方案也在终端客户的产品上使用了两年,得到他们很大的认可。”

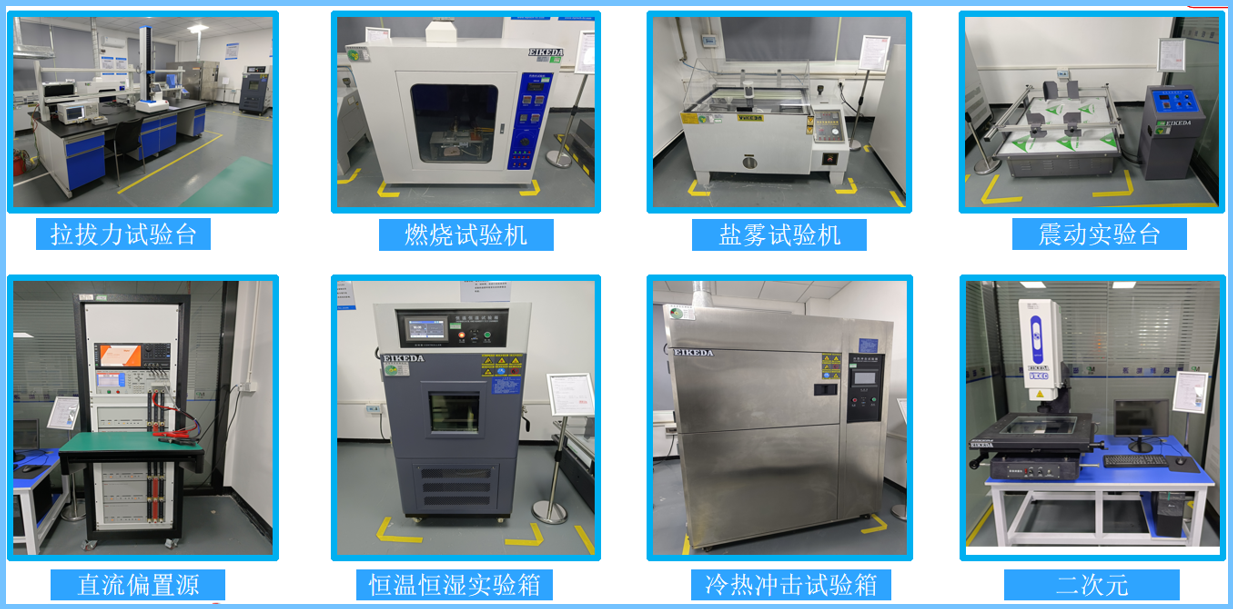

▲磁极实验室 供图:磁极

据海来布曲介绍,未来,磁极将持续跟踪市场最新技术趋势,不断开发新技术、新产品,适应终端市场的发展。

为了更好地服务客户,磁极新能源为终端客户一站式提供光伏、储能、充电桩、车载OBC领域的高功率密度,小体积化的全磁集成磁性元器件,具体产品详细内容磁极新能源将于4月19号在江西省抚州市乐安县乐安产业园举行产品发布会,敬请光临与指导!

Big-Bit资讯下期【独家报道】将围绕磁极主打产品优势、发展历程、研发实力、服务宗旨等话题展开介绍,敬请关注!

本文为哔哥哔特资讯原创文章,未经允许和授权,不得转载,

审核编辑 黄宇

-

新能源

+关注

关注

26文章

5595浏览量

107846 -

磁性元器件

+关注

关注

0文章

123浏览量

14220

发布评论请先 登录

相关推荐

磁栅芯片KMXP2000/5000国产替代方案:迪仕科技VCP1612/1615

首个磁集成专场会议 有哪些不可错过的亮点

磁集成落地的关键 从解决EMC开始

中空编码器选择磁环的还是电感式的

磁性元件降本高达30%,磁极是如何实现的?

多合一趋势下,磁极的磁集成技术方案有什么优势?

多合一趋势下,磁极的磁集成技术方案有什么优势?

评论