本文简单介绍了硅除杂工艺中的分凝机制和释放机制。

根据对杂质的捕获方式,可以将吸杂分为两大类,即分凝(segregation)和释放(relaxation)。而在上述两种机制下衍生的吸杂工艺则有许多,主要包括:内吸杂,P扩散吸杂,衬底吸杂,Si表面及Si/SiO2界面吸杂,离子注入吸杂,背表面损伤吸杂,化学吸杂,铝背场吸杂等。

分凝机制(segregation)

分凝吸杂由杂质的溶解度梯度或硅片不同区域对杂质的溶解能力不同产生。与释放机制不同,分凝吸杂,吸杂区一般都在器件区的外边。相比于释放机制,分凝吸杂的优点是不需要形成杂质的过饱和。因此,理论上,通过提高温度加快金属杂质的扩散速率,通过分凝吸杂可以快速获得杂质浓度很低的器件区。

释放机制(relaxation)

对于释放机制的吸杂,在离开器件区/表面区形成利于杂质沉积的异相区是必须的。释放机制形式的吸杂需要杂质在由高温向下降温的过程中产生过饱和,游离或过饱和的金属杂质将极易在拥有许多杂质沉积位置的区域沉积。在降温过程中,有着许多杂质沉积位置的吸杂区,其中的杂质将快速地在杂质易沉积位置得到沉积,从而继续保持热平衡;相反,由于在硅片表面或器件区,其中并不存在利于杂质沉积的区域,因此在降温过程中,杂质浓度很快超过热平衡浓度而产生过饱和。于是,在硅片表面/器件区和硅片内部将形成杂质的浓度梯度,在该浓度梯度作用下,杂质将由硅片表面/器件区扩散进入吸杂区,并在吸杂区得到沉积,因此也就达到吸杂的目的。

在IC产业中应用最多的吸杂工艺为内吸杂,通过在硅片内部形成氧沉淀或其他结构缺陷(位错环或者层错),以这些本身就存在于CZ硅片内的形核区,使得过饱和杂质在这些区域得到得到沉积。

背表面损伤吸杂通过对硅片背表面进行损伤、在硅片背面沉积一层多晶硅层(多晶硅层中含有异相形核区,如晶界、位错等)。背表面损伤吸杂对快扩散金属杂质如镍、铜等具有较好的吸杂效果。

近邻吸杂(Proximity)则在器件附近产生形核(杂质沉积区)区,而对硅片进行吸杂处理,近邻吸杂对慢扩散杂质作用显著。

审核编辑:黄飞

-

硅片

+关注

关注

13文章

360浏览量

34519

原文标题:硅的除杂工艺

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

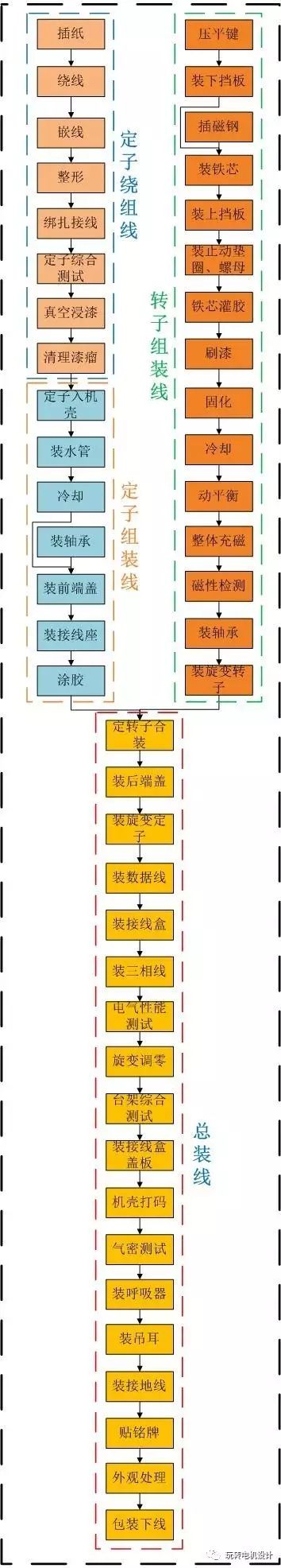

电机制造工艺关键技术有哪些

浅谈公共机房样机制作及日常维护

关于C++中的函数重载机制

浅谈PCI总线的中断机制

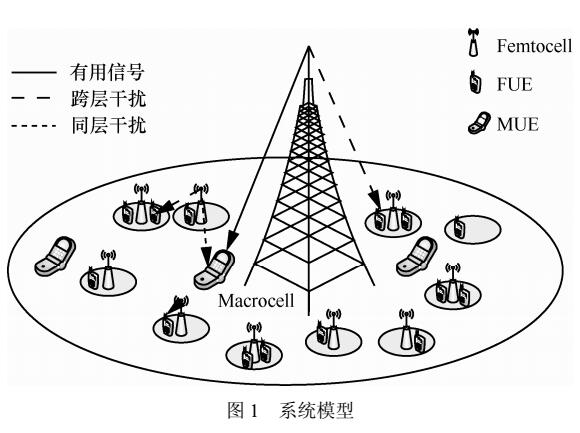

基于分簇的资源分配机制

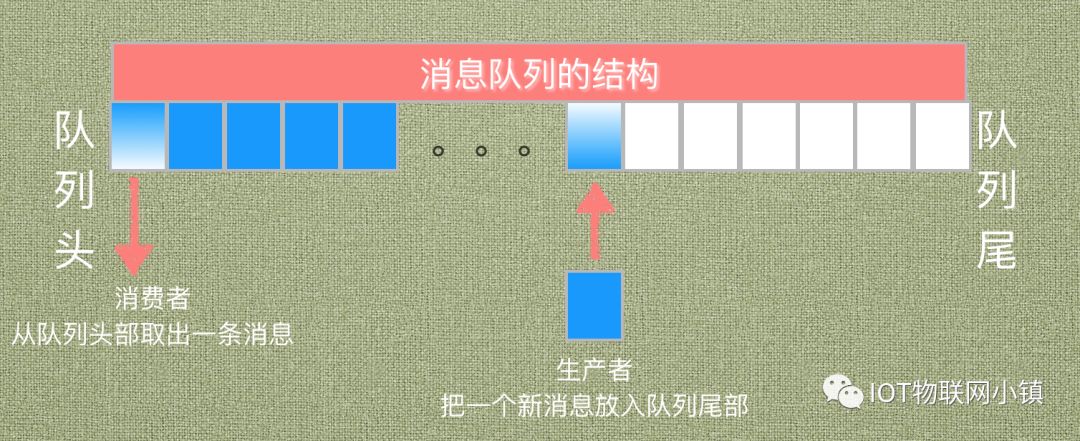

深度分析NLP中的注意力机制

OOM Killer机制学习

电机制造工艺关键技术要求

浅谈硅除杂工艺中的分凝机制和释放机制

浅谈硅除杂工艺中的分凝机制和释放机制

评论