摘要:高炉作为炼铁的主要设备之一,其运行过程中的温度监控对于确保生产安全和提高效率具有重要意义。传统的测温方法往往依赖于有线传感器,但由于高炉环境的特殊性,有线测温系统存在布线困难、维护成本高、易受干扰等问题。因此,无线测温技术因其灵活性、便捷性和低成本等优点,逐渐在高炉炉壳温度检测中得到了广泛应用。

关键词:无线测温;炉壳;无线探头;局域网;热成像;

0.引言

2021年,首钢长治钢铁有限公司(以下简称长钢)炼铁厂贯彻长钢本质化安全管理精神,全力推进各级本质化安全管理的实施,围绕“无人安全、提高效率、降低风险、危险隔离”的本质化安全理念,推进高风险环节和事故高风险点的本质化安全改造,不断改进,实现作业现场风险的有效控制。为此,炼铁厂技术人员对热成像和无线温度测量技术的应用进行了研究,取得了良好的效果。

一、高炉炉底隐患及对策

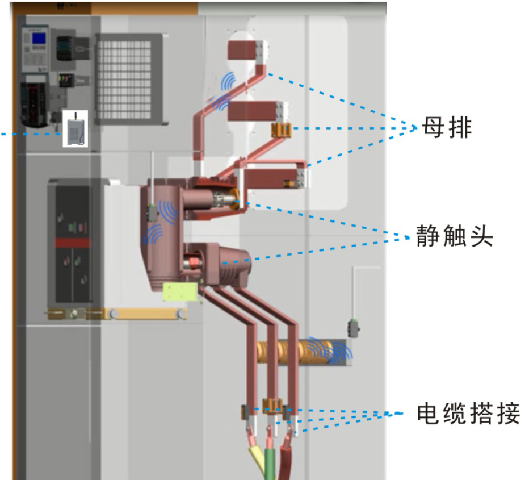

在高炉缸区相邻冷却壁之间的“弱冷区”中,冷却壁的水温差热负荷监测属于“表面”监测,而炉缸的燃烧一般在某一点燃烧。因此,炉缸区相邻冷却壁之间的“弱冷区”属于监测区。事实证明,一旦炉缸在弱冷区燃烧,水温差就不能及时预警。因此,除了通过冷却壁之间的水温差进行“表面”监测外,还需要通过炉皮温度监测系统进行“点”监测,以实现炉缸安全状态的监测。

炉中后期,仅靠测温热电偶无法监测炉缸的温度变化:当炉缸侵蚀严重时(尤其是炉中后期),随着内衬温度的升高(大于800℃),测温热电偶本身的温度检测功能受到高温的影响,温度检测的稳定性和准确性降低,温度检测功能可能丧失。在炉的中后期,随着炉缸侵蚀的加剧,一些测温热电偶开始损坏,导致无法监测炉缸的温度。因此引入了无线测温装置。

二、无线测温技术概述

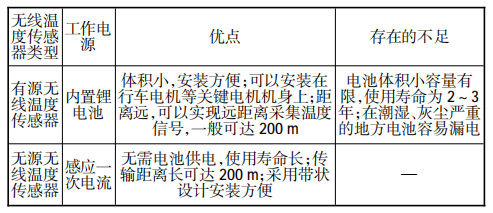

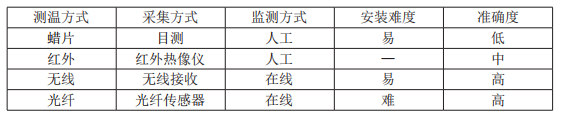

无线测温技术基于无线通信技术,通过无线传感器网络实现对高炉炉壳温度的实时监测。无线传感器节点通常包括温度传感器、无线收发器和电源模块等部分,可以实时监测并无线传输温度数据。这些数据经过处理后,可以实时显示高炉炉壳的温度分布和变化趋势,为生产管理人员提供决策支持。

三、无线高炉炉皮温在线监测预警系统的特点

3.1网络方面

虽然是无线传输,由于高炉生产现场环境差,有蒸汽、水、高温、煤气、灰尘,大型设备施工会导致信号干扰,所以我们采用无线有线模式,值班室远离现场,如果无线传输距离远且不可靠,我们在三个不同方向的柱上安装了三个无线接收器,柱与本体有一定距离,环境良好,适合布线,附近的温度测量探头接近。

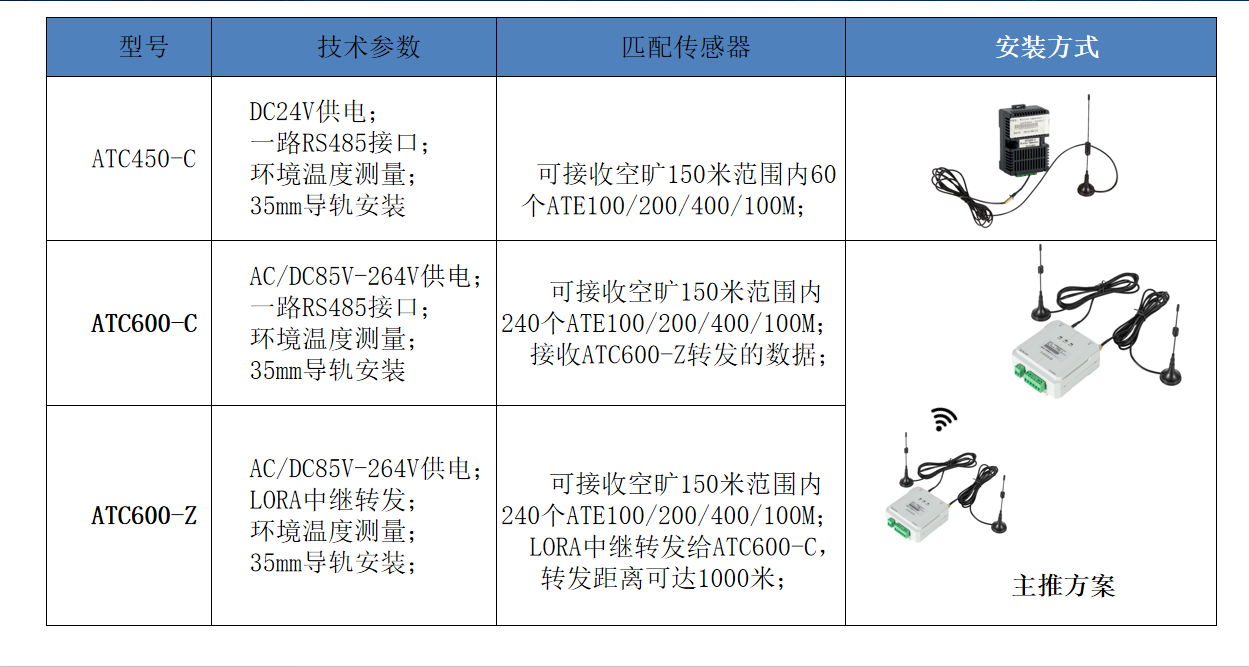

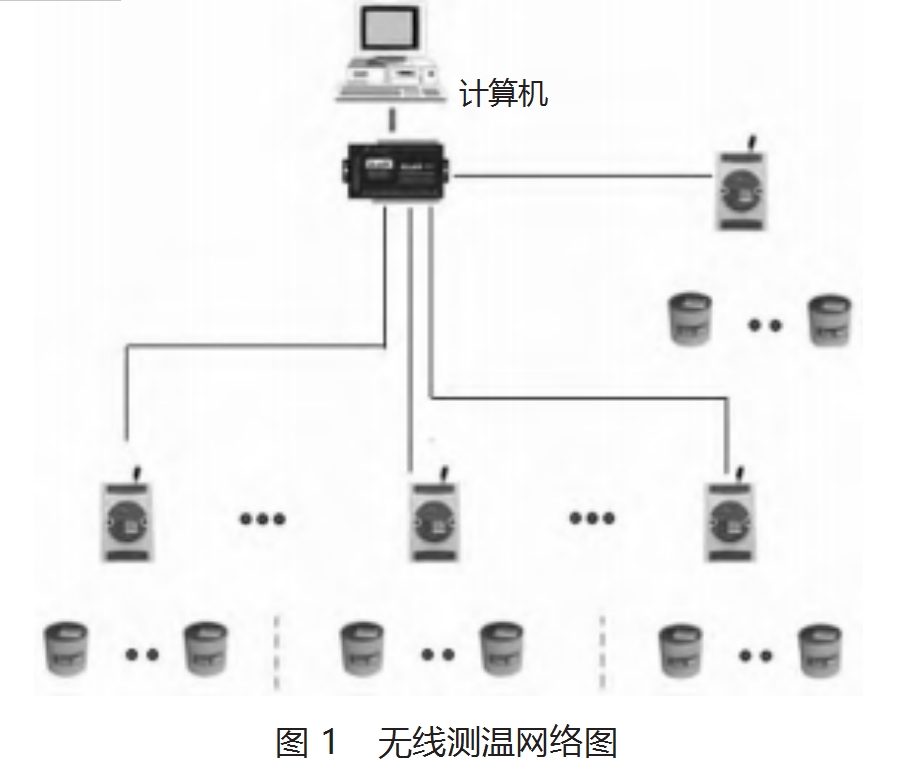

采用ZLAN长钢八串口服务器,将现场三个无线接收器信号连接到二楼配电室,通过以太网传输到值班室终端。与服务器一样,每个接收器采用不同的频带,可同时接收128个温度测量探头,如图1所示。

3.2硬件方面

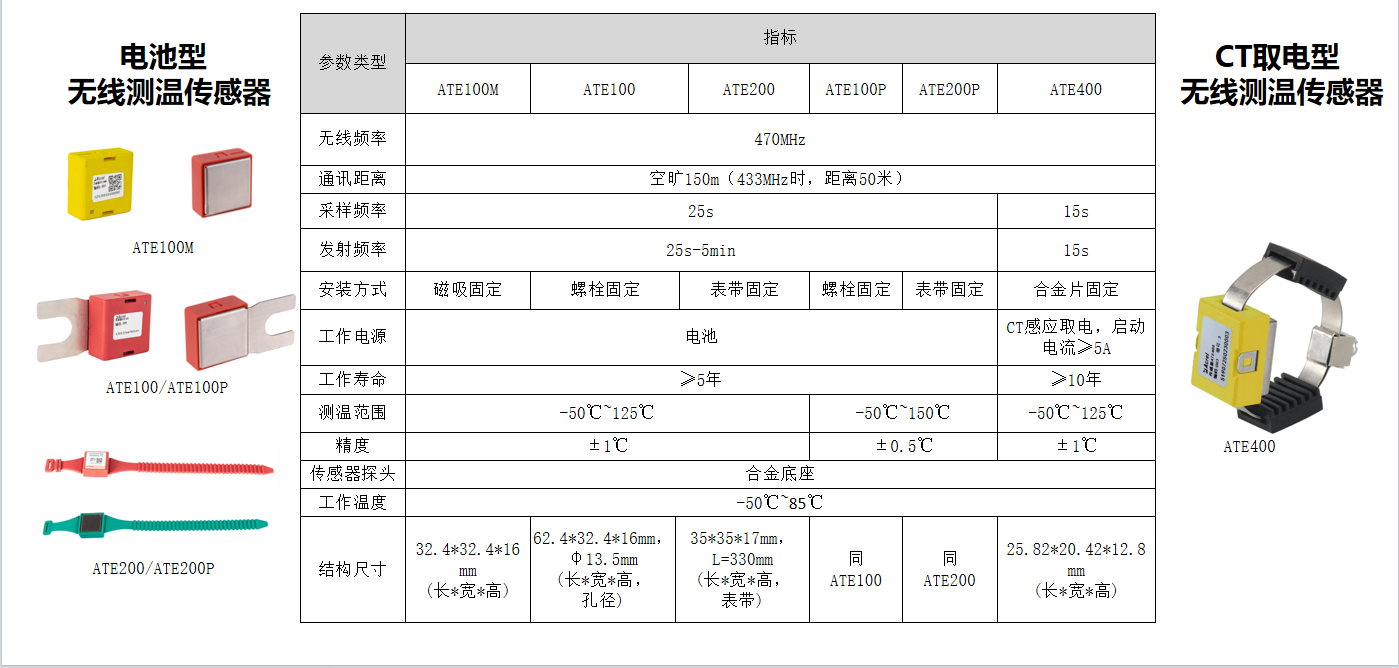

1)扩大温度探头类型,低温区0~+80℃采用吸附安装方式,高温区80℃采用吸附安装方式~+500℃采用发射器吸附和热电偶螺纹固定,提高了传感器的使用寿命。

2)无线温度自动监测是指在炉壳上安装专用接触式炉皮温度在线监测设备(炉皮温度传感器),通过无线通信网络将监测点温度数据实时发送到计算机系统的炉皮温度监测系统。计算机系统24小时实时监测各测温点的温度数据变化,自动计算分析,根据设定阈值进行预警,指导高炉操作人员进行有针对性的操作,提高炉膛保护效果,防止高炉缸燃烧事故的发生。

3)无线通信炉皮温度传感器采用无线数字通信,摆脱电缆约束,温度测量点可任意布置(同时,每个温度测量点相对独立,即使温度测量点故障,也不会影响整个系统的运行)。

4)炉皮温度传感器采用磁吸式安装方式,拆装方便,5s即可完成一个传感器的拆装。

5)原吸附传感器安装后,后期可能发生消磁或振动,导致传感器脱落,对原传感器进行技术改造,申请实用新型专利(ZL20202738420.3)。

通过对高炉炉缸2-3段、炉腰炉体7-9段监测点的监测,结合生产验证,项目监测功能完善,运行可靠,满足高炉炉壳工艺监测要求。同时,该系统有1、2、11-146个无线频段,每个频段可安装128个探头。目前,1号无线站使用8个点,2号站使用18个点,11号,12号使用30个点,13号使用8个点,14号使用10个点。目前,监测点和无线频段冗余量较大,项目可进一步扩展到其他监测区域。因此,结合监测点的属性特点,将项目冗余推广应用于9号热风炉炉壳、拱顶等关键部位的温度监测,扩大项目的使用效率。

在热风炉热风总管、热风炉热风支管、热风炉壳、热风炉拱顶等关键部位安装8个无线可移动测温热电阻,共104个。

3.3软件方面

1)温度监测准确,无线发射,控制室集中显示。

2)独立C#语言开发采集单元分析回收数据的转换和显示格式,将采集到的数据发回WINCC系统平台,充分利用WINCC工作平台实现计算和显示功能。

3)使用microsoft免费文字转语音开发包Interopp.SpeslibSDS.1、自主开发语音朗读功设置语音报警,丰富报警模式。

4)实现监控源多点监控,高炉采用三个接收器统一接收,现场分屏循环显示,避免反复增加接收器造成的成本浪费。

5)实现多监测点的温度声光和语音报警;独立存储运行趋势,便于复盘分析,查根。

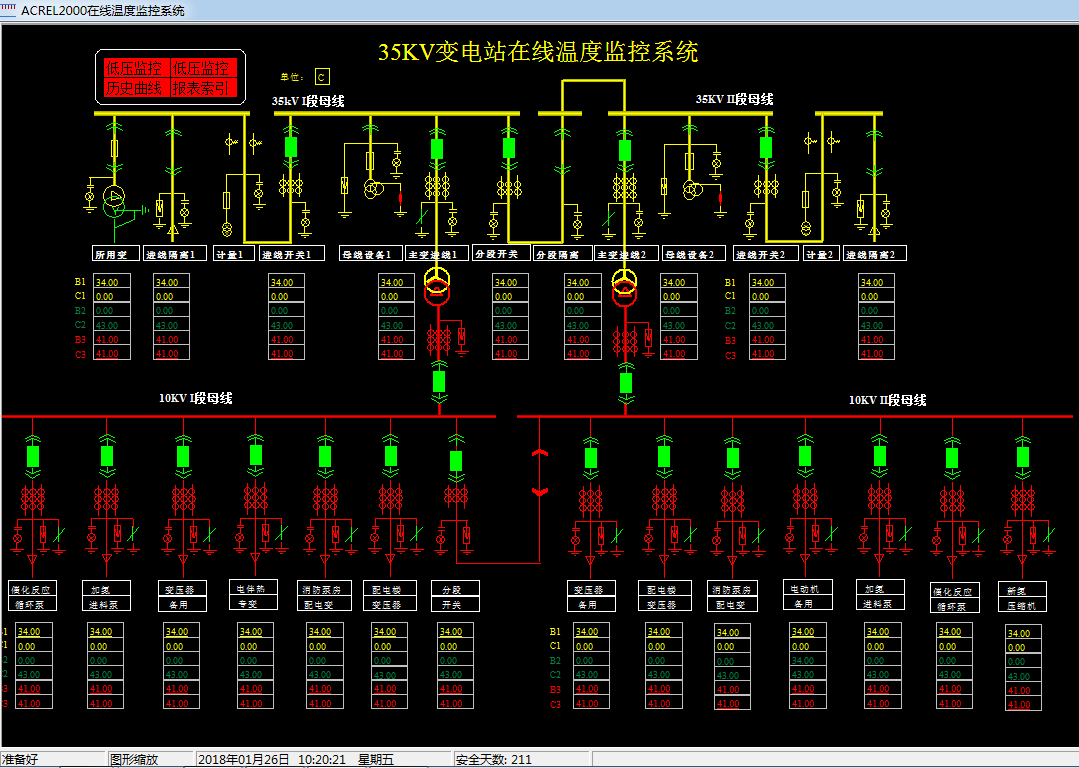

6)利用CAD三维绘图技术恢复炉壳内部结构,准确确定安装位置,使温度测量点与结构图一一对应,用不同颜色标记不同温度点,根据不同显示颜色判断监测部位温度,直观清晰,监测方便。

7)通过实时监控,确保高炉工艺要求和安全生产,通过监控图片检测,方便检查,设置预警系统,如:气缸温度小于50℃安全运行状态,温度在50~55℃黄色预警,人员到预警点现场检查,检查原因,温度大于55℃红色报警,报警响起,人员需要采取炉喷水作业,改善高压水加强冷却,控制冶炼强度、出风口等措施,确保安全。

8)系统炉壳趋势、热风炉趋势等操作图,便于监控,实时记录历史数据,可存储3个月的温度变化数据,便于追溯历史运行趋势,分析原因,发现问题,制定有效的高炉操作和炉保护方案。

四、安科瑞温度在线监测系统解决方案

4.1概述

电气接触在线温度测量装置适用于高低压开关柜内电缆接头、断路器接头、闸门开关、高压电缆中间头、干变压器、低压大电流等设备的温度监测,防止氧化、松动、灰尘等因素导致接触电阻过大,提高设备安全,及时、持续、准确地反映设备运行状态,降低设备事故率。

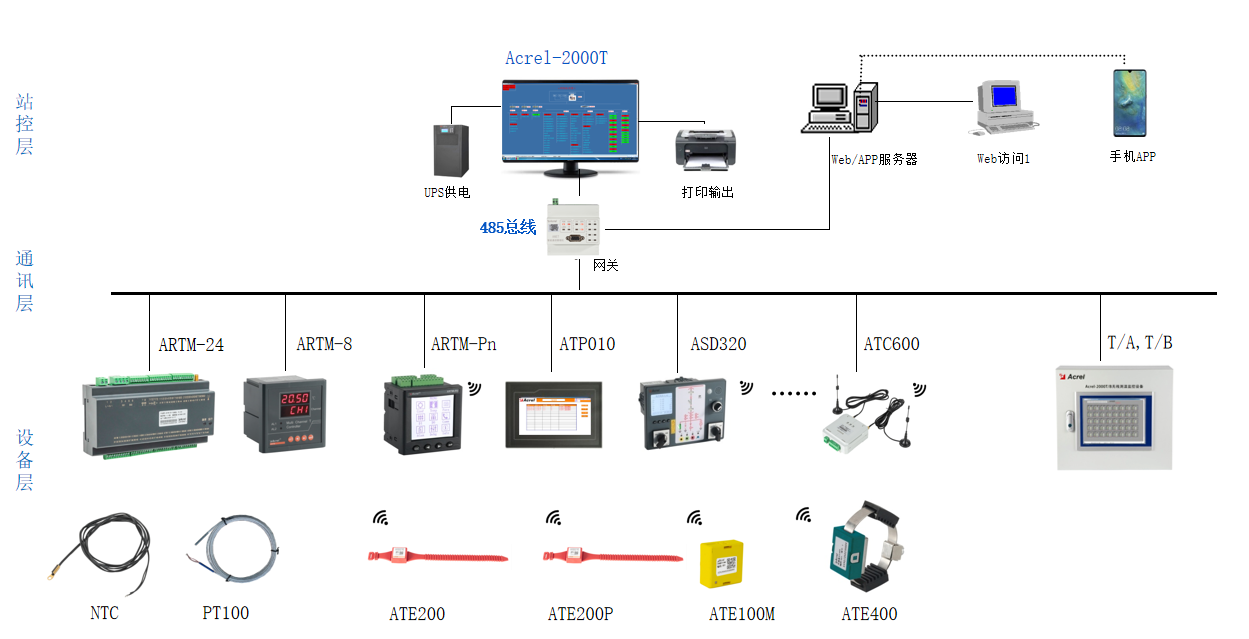

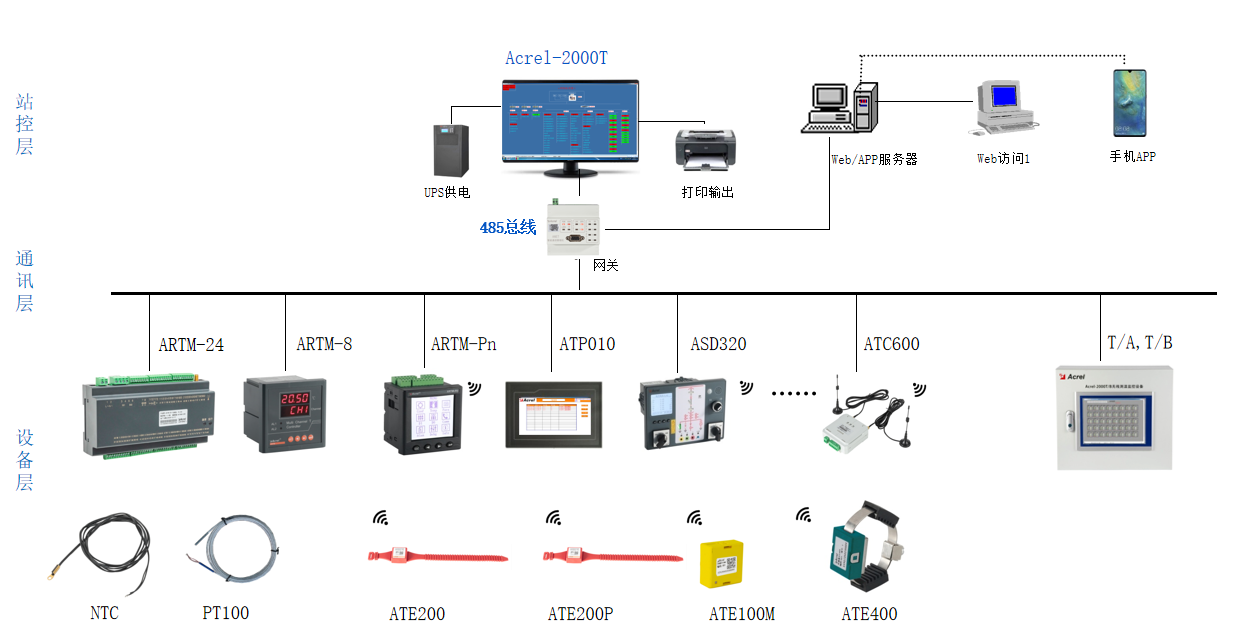

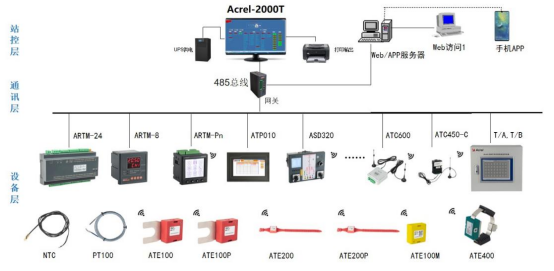

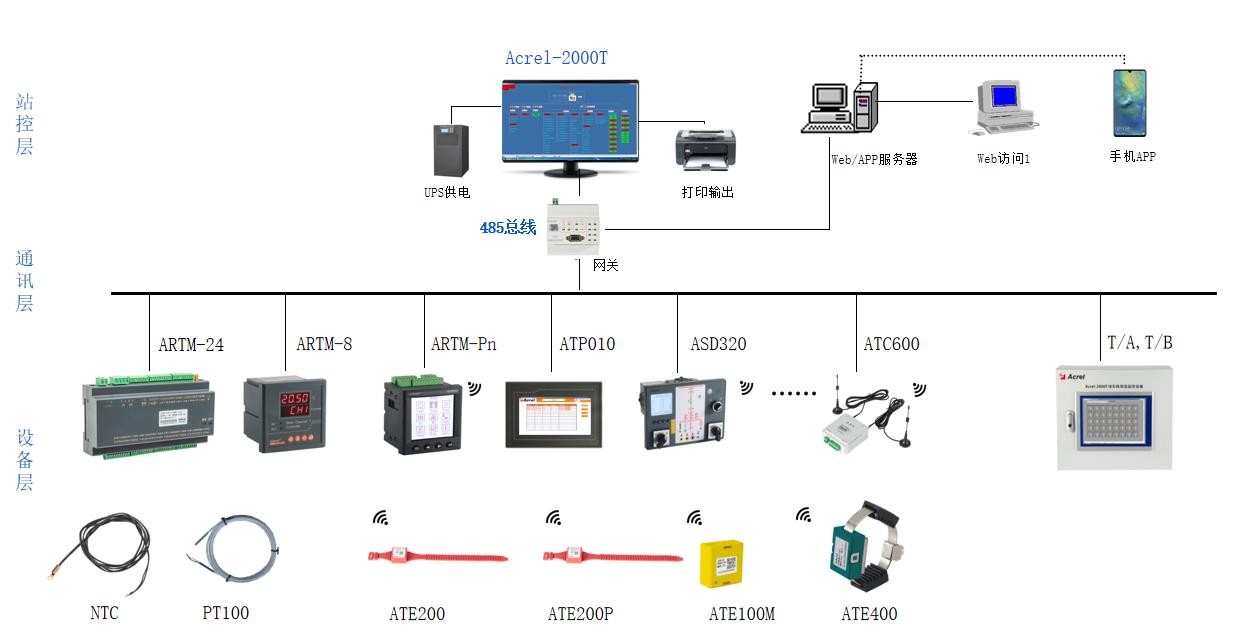

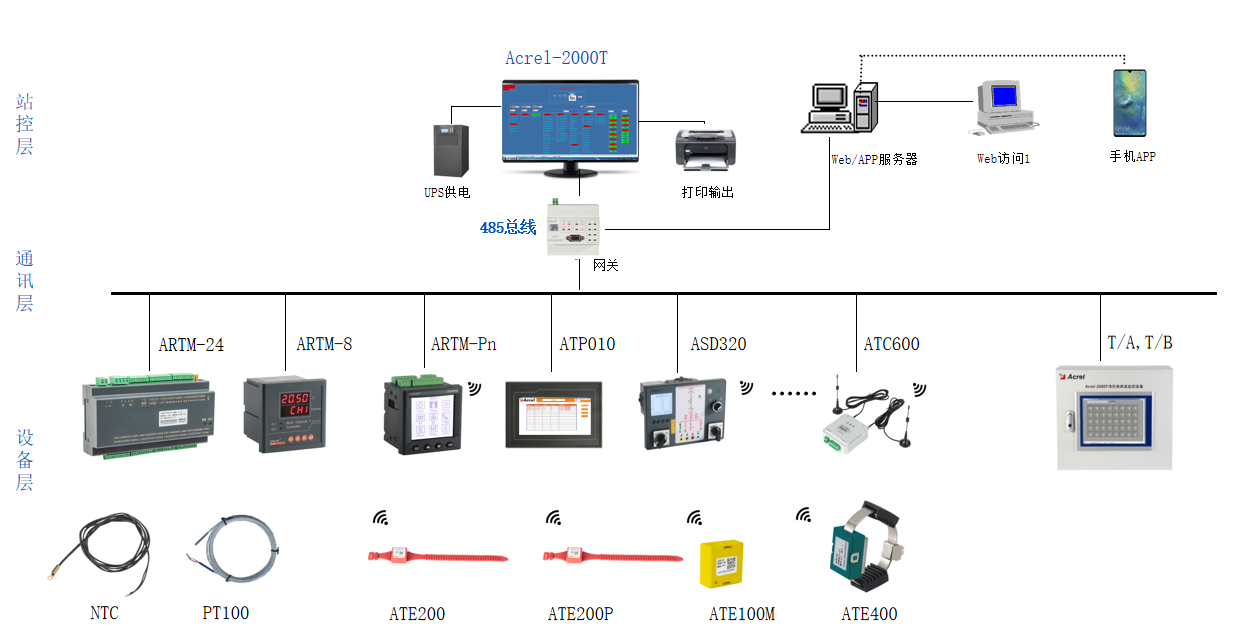

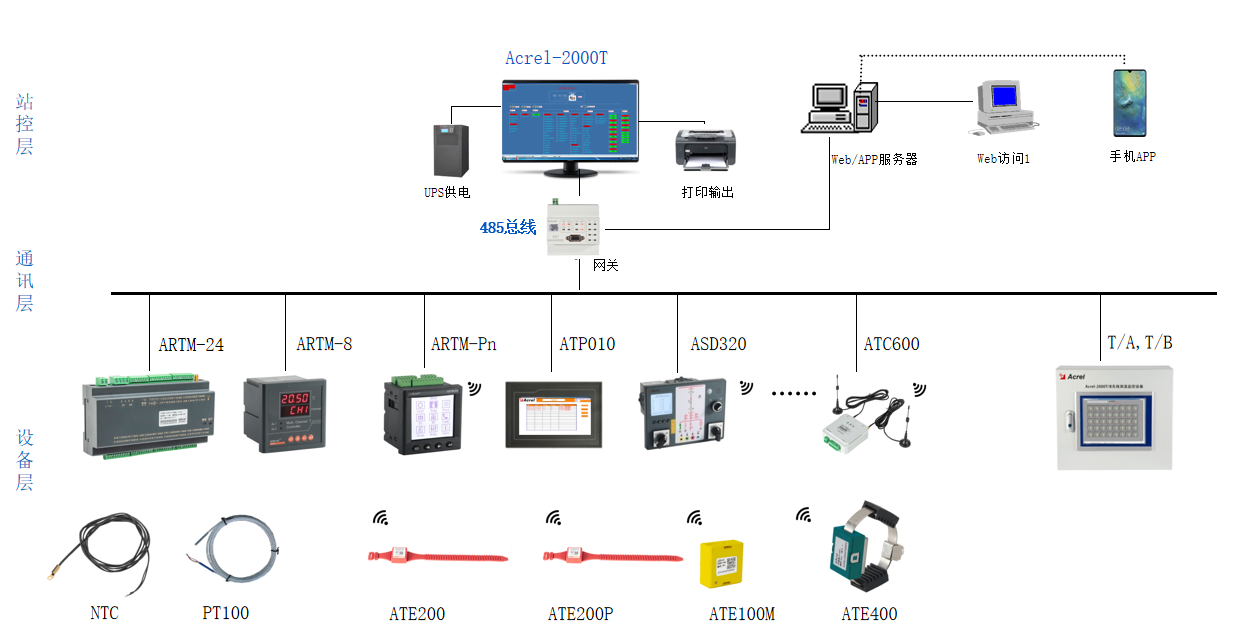

Acrel-2000T无线测温监测系统通过RS485总线或以太网与间隔层的设备直接通信,系统设计遵循国际标准-RTU、Modbus-TCP等传输规则大大提高了安全性、可靠性和开放性。该系统具有遥信、遥控、遥控、遥控、遥控、事件报警、曲线、棒图、报告和用户管理功能,可监控无线温度测量系统的设备运行状态,实现快速报警响应,防止严重故障。

4.2应用场所

适用于电力物联网、钢厂、化工、水泥、数据中心、医院、机场、电厂、煤矿等电力设备的温度监测。

4.3系统结构

4.4系统功能

测温系统主机Acrel-2000T安装于值班监控室,可以远程监视系统内所有开关设备运行温度状态。系统具有以下主要功能:

1)温度显示:显示配电系统内每个测温点的实时值,也可实现电脑WEB/手机APP远程查看数据。

2)温度曲线:查看每个测温点的温度趋势曲线。

3)运行报表:查询及打印各测温点时间的温度数据。

4)实时告警:系统能够对各测温点异常温度发出告警。系统具有实时语音报警功能,能够对所有事件发出语音告警,告警方式有弹窗、语音告警等,还可以短信/APP推送告警消息,及时提醒值班人员。

5)历史事件查询:能够温度越限等事件记录进行存储和管理,方便用户对系统事件和报警进行历史追溯,查询统计、事故分析等。

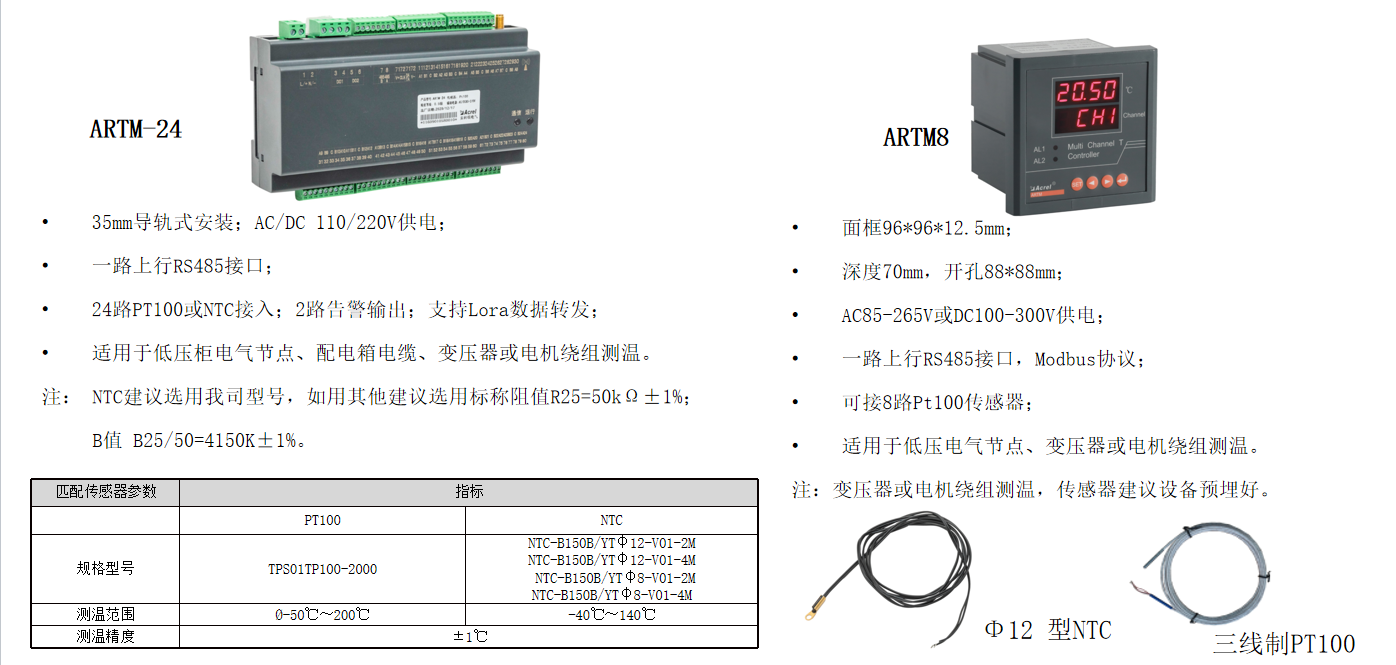

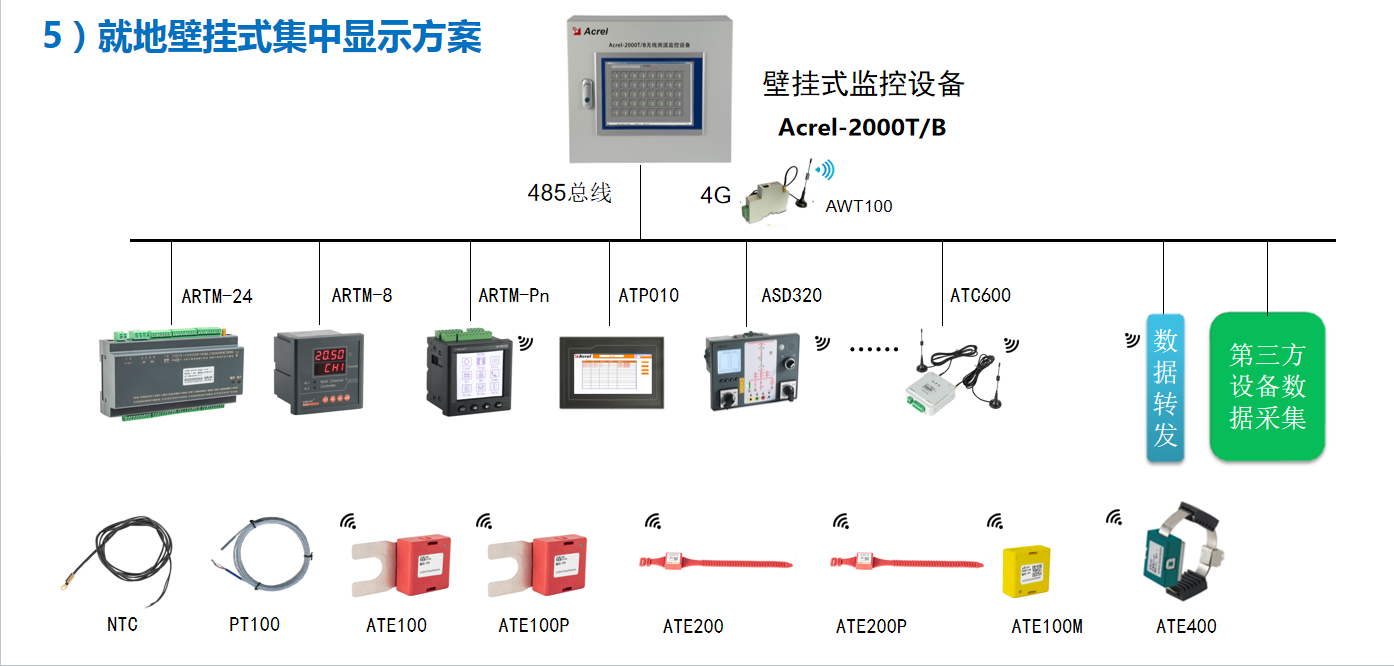

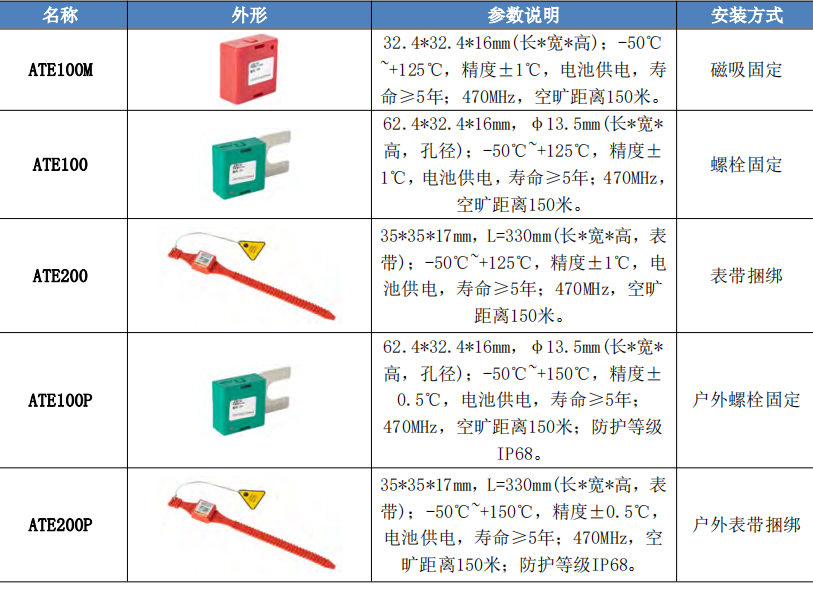

4.5系统硬件配置

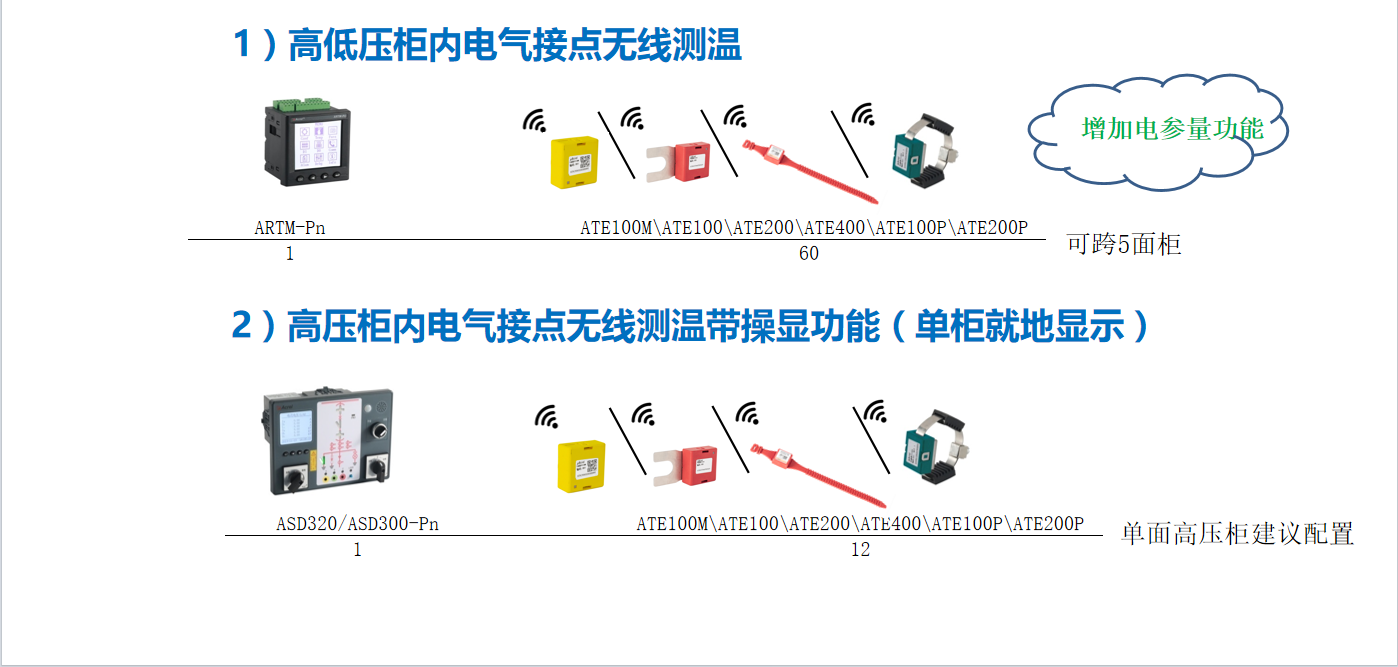

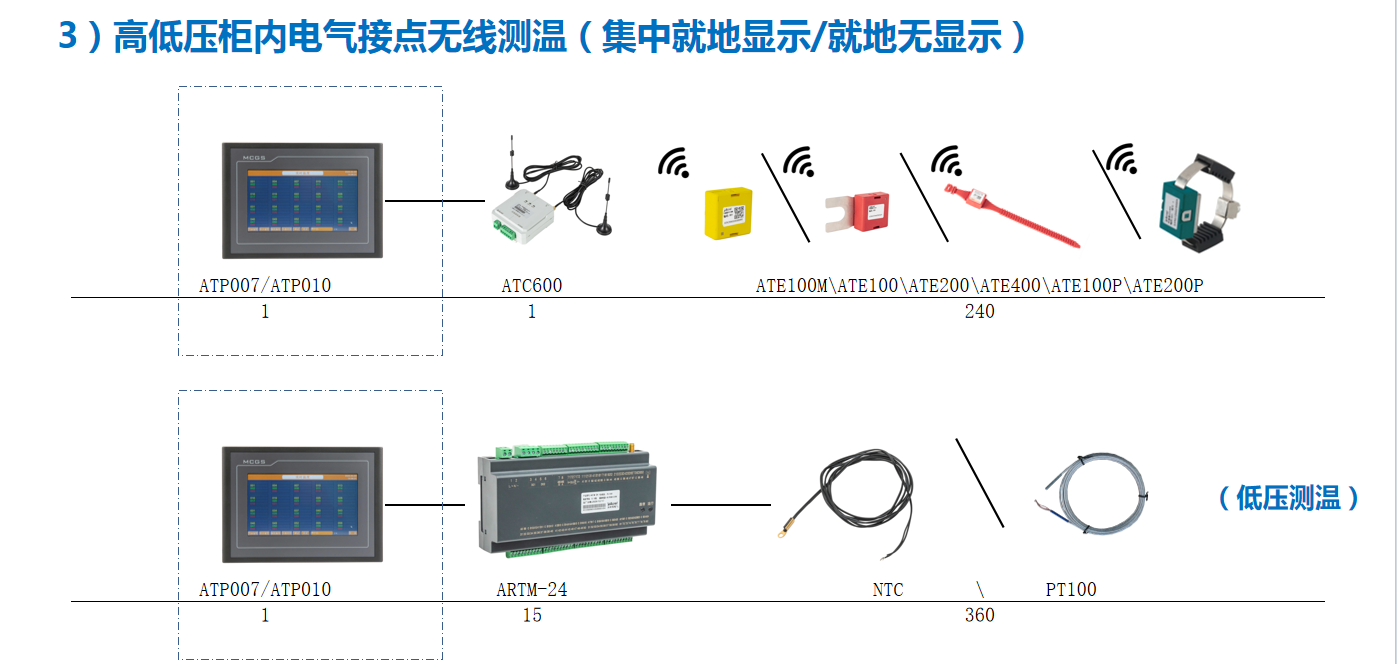

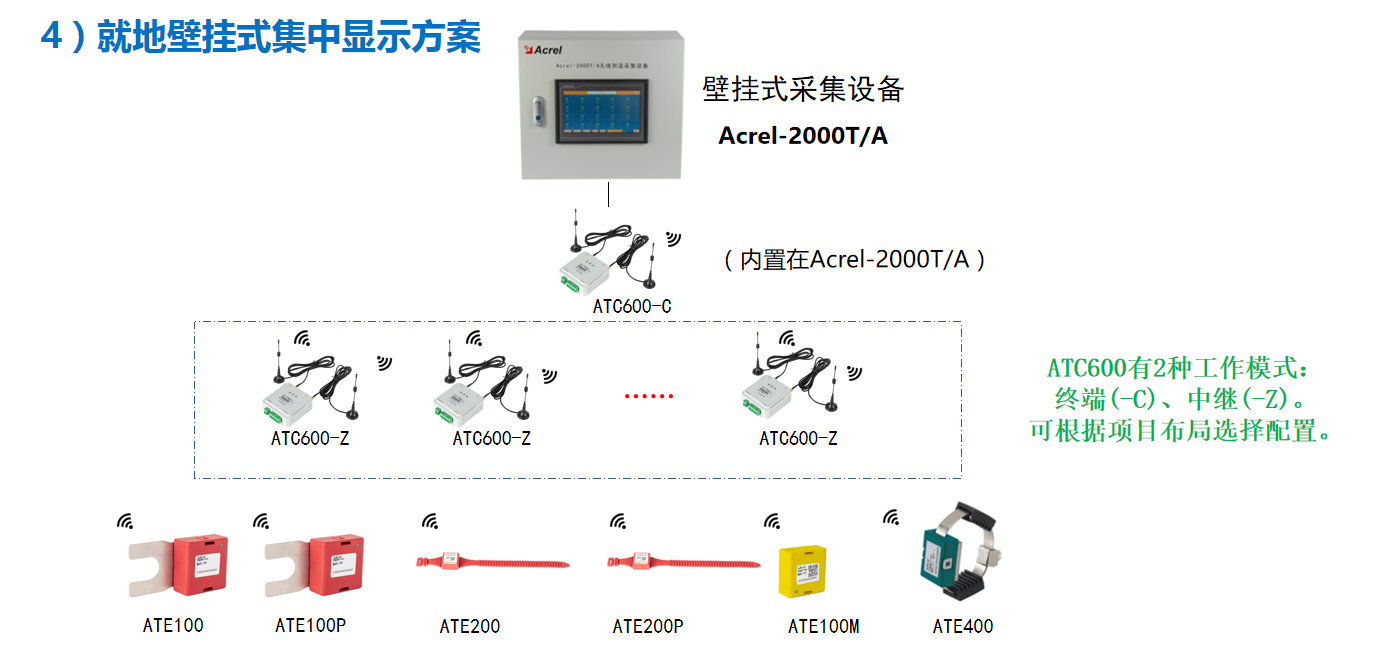

五、典型组网方式

六、结论与展望

无线测温技术在高炉炉壳温度检测中的应用具有重要的现实意义和广阔的应用前景。通过实时监测和分析高炉炉壳的温度数据,可以为生产管理人员提供决策支持,提高生产安全性和效率。然而,在实际应用中仍需解决无线测温系统的稳定性和可靠性问题。未来,随着无线通信技术的不断发展和进步,相信无线测温技术将在高炉炉壳温度检测中发挥更大的作用。

审核编辑 黄宇

-

传感器

+关注

关注

2549文章

50817浏览量

752404 -

温度检测

+关注

关注

5文章

109浏览量

23451 -

无线测温

+关注

关注

3文章

264浏览量

11715

发布评论请先 登录

相关推荐

浅谈安科瑞无线测温产品

无线测温触摸屏主机 ATP007 安科瑞7寸触屏集中接收装置

浅谈无线测温系统在高压电力中的应用

安科瑞ARTM-Pn无线测温装置 标配一路485通讯支持Modbus-RTU协议

浅谈安科瑞无线测温监控系统方案

安科瑞无线测温技术在高炉炉壳温度检测中的应用

安科瑞无线测温技术在高炉炉壳温度检测中的应用

评论