在汽车、工业和逆变器应用中,对在更高输出功率水平下提高效率的需求日益增长。而在电动汽车 (EV) 领域,通过提高电机驱动效率和加快电池充电速度,此类优化对于扩展性能和延长续航里程至关重要。

对于工业而言,提高效率是减少全球能源消耗和增强可持续性的必需条件,因此当前重点是直流微电网技术的效率效益。在绿色可再生能源方面,高效率会促进光伏发电、水力发电和风力发电的采用,以便从有限的自然资源中最大限度获取能源。

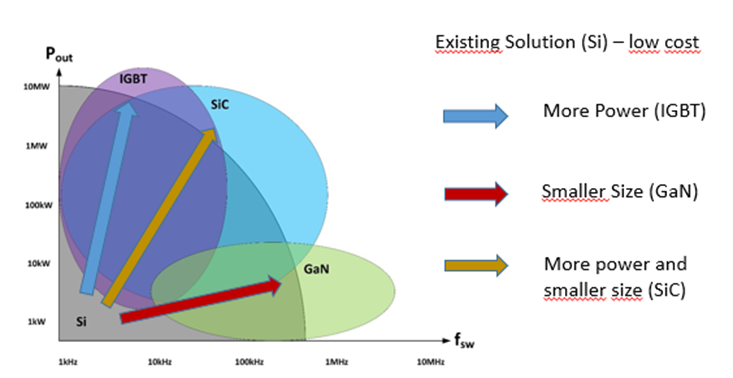

为了实现这一基本效率目标,电力电子行业正在向提高开关频率和电压过渡,同时仍试图平衡成本与性能并减小总体尺寸(图 1)。然而,实现这种转变需要集成下一代半导体器件,并定期发布新版本的功率 MOSFET以及宽带隙 SiC 和 GaN。

这给设计工程师带来了挑战:在开关功率晶体管技术持续进步的背景下,如何才能保证功率驱动产品不会过时,从而在不需要不断重新设计的情况下利用这些新一代技术?

图 1:开关频率越高,解决方案尺寸就越小,但晶体管技术的选择取决于输出功率并受限于成本。

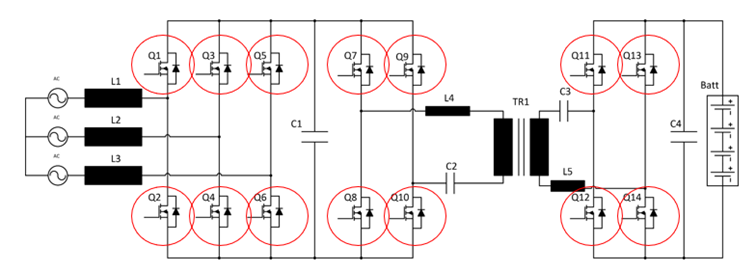

以典型的电源设计需求为例:电动汽车需要一种高效、紧凑的先进三相电池充电器解决方案。采用双向功率驱动,同时在两个方向上应同样有效:交流转直流和直流转交流。交流侧应具有有源功率因数控制 (PFC),直流侧应具有低开关损耗,并与电压高达 800 VDC 的电池包连接。该设计需在高开关频率下运行,以减小电感元件的尺寸和重量。

图 2 所示为一种可能的解决方案,其中结合了三相 PFC、全桥双向 LLC 和有源整流器。该解决方案需要 14 个功率晶体管,为实现最佳性价比,可以混合使用 MOSFET、SiC 和可用的 GaN器件。

图 2:双向电动汽车电池充电器设计的可能解决方案

所有功率晶体管都需要使用单独的栅极驱动器,高侧晶体管(Q1、Q3、Q5、Q7、Q9、Q11 和 Q13)还需要电隔离。如果栅极驱动器具有单独的 Out+ 和 Out- 引脚,则可以在导通和关断周期使用不同的栅极电阻来优化开关特性。此外,还可以选择隔离 Vpos 和 Vneg 以在导通周期期间充分增强晶体管,并在关断周期期间快速对栅极电容进行放电。负“关断”电压还可消除因源极电感造成的错误导通,从而提高开关可靠性[1]。这就是问题所在:不同的开关技术以及不同版本的晶体管,其最大栅极驱动电压不尽相同(图 3)。

图 3:晶体管栅极驱动电压因技术和版本原因存在差异

针对 +15/-9 V 非对称电源电压的 IGBT 而优化的栅极驱动器设计,将对只有 1 V 余量到负绝对最大限值的第一代或第二代 SiC 造成严重压力,并且完全无法兼容第三代 SiC 晶体管。需要从第一代 SiC 过渡到第二代或第三代 SiC 的设计中存在类似问题:+20 V 正轨电压将等于或超过新一代的绝对最大限值,导致过早出现故障。

目前的趋势是,每一代新型功率晶体管都将在较低的栅极驱动电压电平下完全增强或完全耗尽,但最佳栅极驱动电压电平仍会因制造商、开发迭代和晶体管类型而有所不同。

由于隔离栅极驱动器电源电压(Vpos和Vneg)由隔离变压器或隔离 DC/DC 转换器提供,尽管栅极驱动器本身适用于所有晶体管类型,但每种功率晶体管的选择都需要不同的解决方案。这意味着即使使用引脚兼容的二级供应商开关晶体管,也可能需要对隔离电源进行重大设计更改。

可编程隔离非对称电源则可以满足此类需求,以支持栅极驱动器电路针对不同的晶体管选项(可能包括尚未发布的新一代晶体管)进行优化。

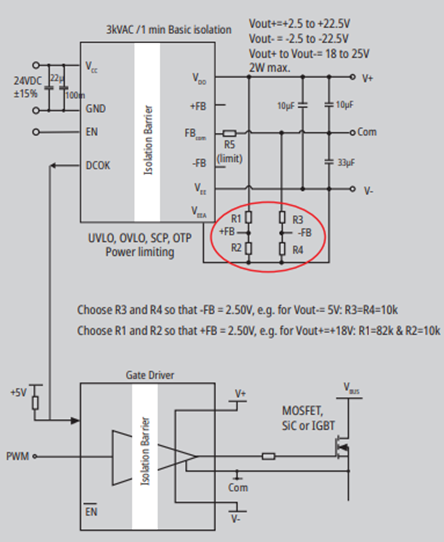

RECOM 发布了此类产品:RxxC2T25S。这是一款采用 SOIC 封装的 SMD DC/DC 转换器,并带有集成隔离变压器(图 4)。通过改变反馈分压器电路中的电阻值,可以将输出单独设置为+2.5 V 至+22.5 V 和 -2.5 V 至 -22.5 V 的范围内,这意味着只要组合输出在 18 至 25 V 范围内,一种电源解决方案即可提供 +15/-9、+20/-5、+18/-4、+15/-3 或任何其他输出电压组合。

这支持设计人员通过更改 BoM 电阻值(而不是 PCB 设计),在一级和二级功率晶体管供应商之间轻松切换。这也意味着,如果推出具有+14.5/-3.5 V 最佳栅极驱动电压的全新一代功率晶体管,则该解决方案足以满足未来需求。

最后,输出电压可独立调节,这对于将栅极驱动到非常接近绝对最大值电压电平以获得尽可能高的开关效率至关重要。

图 4:采用 SOIC 封装的隔离 DC/DC 转换器,具有可编程的非对称稳压输出。

随着功率水平增加到千瓦级,栅极驱动器和栅极驱动器电源周围的环境要求变得更加严苛。尽管先进的WBG 功率晶体管技术的开关损耗较低,但预计环境工作温度较高。高电压的硬开关会产生非常高的 dv/dt 转换速率,因此良好的 CMTI(共模瞬态抗扰度)、低隔离电容和高隔离度对于保证开关稳定可靠至关重要。

RxxC2T25S 的环境工作温度范围为 -40 ℃ 至 +100 ℃(1.5 W 负载),最高+125 ℃(0.6 W 负载),特别是 CMTI 为±150 kV/μs,隔离电容仅为 3.5 pF 和 3 kVAC/1 分钟隔离(额定重复峰值电压为 ±1200 VDC)。输出还提供全面保护措施,可以防止短路、过载和过温故障。

欠压锁定功能意味着,只有输入电压和输出电压都稳定后,才会激活 DC-OK 引脚,因此该引脚可以连接到栅极驱动器上的使能引脚,以确保从首个开关周期开始就处于稳定状态(图 5)。

图 5:使用 RxxC2T25S 的全面隔离栅极驱动器解决方案。R1-R4 设置输出电压。

总之,RxxC2T25S 是设计人员期待已久的解决方案。一款坚固耐用的 SMD 部件,专为隔离栅极驱动器应用而设计,具有满足期望的所有技术功能,并且能够自由选择输出电压,从而可利用现有解决方案以及未来设计获得最大效率。

审核编辑:刘清

-

MOSFET

+关注

关注

147文章

7161浏览量

213250 -

电池充电

+关注

关注

9文章

463浏览量

74283 -

隔离电源

+关注

关注

6文章

280浏览量

36304 -

GaN

+关注

关注

19文章

1935浏览量

73380 -

功率晶体管

+关注

关注

3文章

647浏览量

17564

原文标题:技术解析 | DC/DC 隔离电源助力绿色低碳新发展

文章出处:【微信号:RECOM,微信公众号:RECOM】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

DC/DC隔离电源助力绿色低碳新发展

DC/DC隔离电源助力绿色低碳新发展

评论