过去50年里,影响最深远的技术成就也许就是晶体管小型化的稳步推进,它们的集成密度越来越高、功耗越来越低。

自从20多年前,我们就一直听到这样的警告:这种无穷小的演变即将结束。然而年复一年,优秀的新型创新成果还在继续推动半导体行业进一步发展

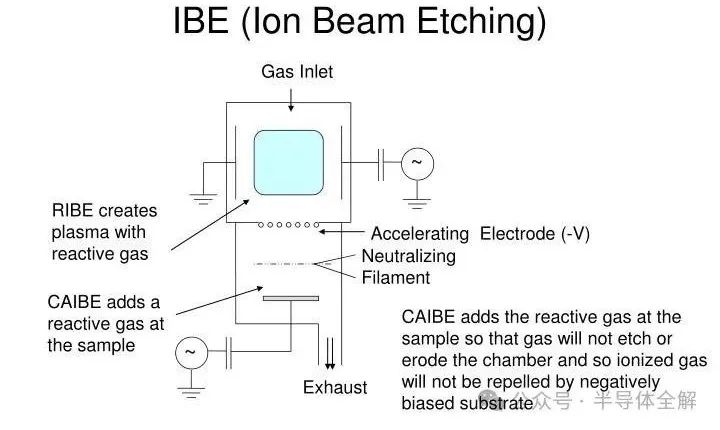

刻蚀可以分为湿法刻蚀和干法刻蚀。湿法刻蚀各向异性较差,侧壁容易产生横向刻蚀造成刻蚀偏差,通常用于工艺尺寸较大的应用,或用于干法刻蚀后清洗残留物等。 等离子体刻蚀设备是一种大型真空的全自动的加工设备,一般由多个真空等离子体反应腔和主机传递系统构成。等离子体刻蚀设备的分类与刻蚀工艺密切相关,其原理是利用等离子体放电产生的带化学活性的粒子,在离子的轰击下,与表面的材料发生化学反应,产生可挥发的气体,从而在表面的材料上加工出微观结构。

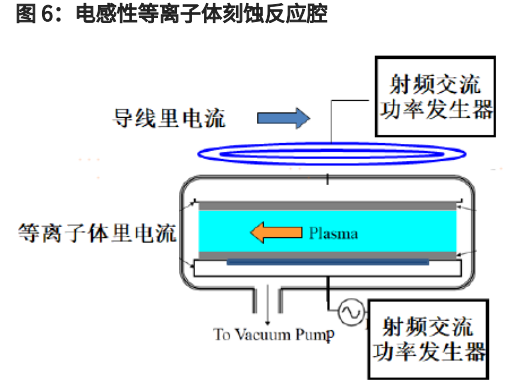

根据产生等离子体方法的不同,干法刻蚀主要分为电容性等离子体刻蚀和电感性等离子体刻蚀。 电感性等离子体刻蚀(ICP)技术通过射频电源激发气体产生等离子体,是物理过程和化学过程共同作用的结果,在真空低气压下,ICP射频电源产生的射频输出到环形耦合线圈,以一定比例混合的气体经耦合辉光放电,产生高密度的等离子体,在下电极RF射频作用下,这些等离子对基片表面进行轰击,基片材料的化学键被打断,与刻蚀气体反应生成挥发性物质,以气体形式脱离基片,从真空管路被抽走。

ICP刻蚀的优势包括:

能够在较低的压力下运行,从而提供更好的剖面控制。

刻蚀速率快、选择比高、各向异性高、刻蚀损伤小、大面积均匀性好、刻蚀断面轮廓可控性高和刻蚀表面平整光滑等优点。

广泛应用在硅、二氧化硅、III-V族化合物、金属等材料的刻蚀上。

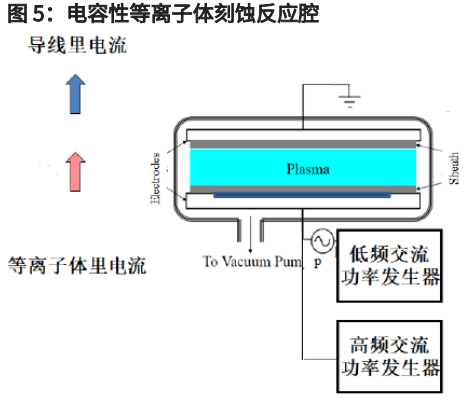

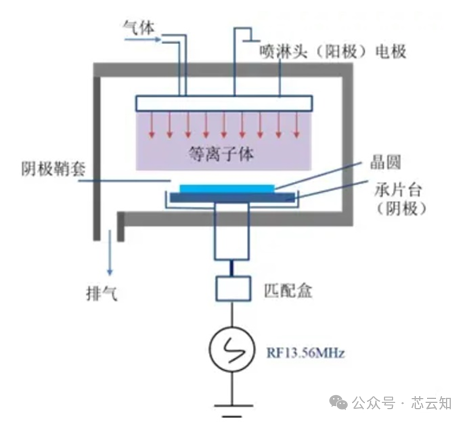

电容式等离子刻蚀(CCP)技术则是通过在电极上施加射频电压来产生等离子体,其中电极与等离子体之间形成一个电容。在CCP刻蚀过程中,电子在电场的作用下获得能量,进而引发气体分子的电离。CCP刻蚀通常在较高的压力下进行,适用于氧化物、氮化物等绝缘材料的刻蚀。

CCP刻蚀的特点包括:

适用于刻蚀绝缘材料,如氧化硅、氮化硅等。

刻蚀过程中产生的离子能量较高,有利于实现深孔或高方面比结构的刻蚀。

由于其较高的工作气压,CCP刻蚀通常需要考虑等离子体的均匀性和刻蚀速率的平衡。

实际应用角度为:

刻蚀键能较大如oxide的物质,用CCP;刻蚀金属/多晶,ICP更好。

前道难点工艺,深硅槽刻fin这种,都还是要应用ICP。后段互联层挖深孔刻lowk这种,还是要用到CCP。

具体设备选型,要结合实际刻蚀layer的材料,现有工艺benchmark,成本、产能综合考虑。

审核编辑:黄飞

-

晶体管

+关注

关注

77文章

9837浏览量

139501 -

CCP

+关注

关注

0文章

21浏览量

11306 -

ICP

+关注

关注

0文章

71浏览量

12897 -

刻蚀

+关注

关注

2文章

192浏览量

13232

原文标题:等离子刻蚀ICP和CCP

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

等离子切割机有什么优势?

等离子显示器的工作原理是什么?PDP等离子显示器有哪些特点?

等离子体应用

高亮度LED等离子刻蚀技术

庆祝!北方华创ICP刻蚀机交付已突破1000腔

北方华创ICP刻蚀机交付突破1000腔

中微公司喜迎ICP刻蚀设备Primo nanova®系列第500台付运里程碑

中微公司CCP刻蚀设备反应腔全球出货超3000台

什么是电感耦合等离子体,电感耦合等离子体的发明历史

等离子体刻蚀和湿法刻蚀有什么区别

干法刻蚀的概念、碳硅反应离子刻蚀以及ICP的应用

等离子刻蚀ICP和CCP优势介绍

等离子刻蚀ICP和CCP优势介绍

评论