电机设计、电机制造、材料、电机控制和传感器技术等各种技术的进步推动了现代电机的发展。因此,电机的应用范围越来越广,特别是在医疗设备、汽车电器和移动机器人等新应用领域。近年来,电机控制技术的进步一直是推动电机技术发展的最重要因素,但由于电机控制相关的高技术壁垒,如电机的电磁原理、信号处理、数字芯片、模拟芯片和功率半导体等,电机控制芯片的发展面临诸多技术瓶颈, 特别是在实现专用电机控制芯片方面。

许多传统电机,例如不需要调速的感应电机,可以使用交流电 (AC) 直接驱动,而无需电子控制系统。然而,现代机电系统往往需要调节电机运行,电子控制器已成为电机系统中关键且不可或缺的一部分,使电机能够达到所需的运行条件,如速度、位置、转向、扭矩和功率。

现代电机控制系统除了需要实现所需的工作状态外,还需要实现许多附加功能,例如能够以低能耗、高效率和低噪音实现所需的调节效果,所需的通信模式以及有效保护电机系统的能力。新的要求仍在不断涌现。

电机控制系统需要各种有源电子设备,包括主控制芯片、预驱动器、功率半导体和传感器。传统的电机控制芯片采用单核MCU对控制信号进行处理,通过芯片中存储的编码程序实现所需的控制模式,然后根据控制模式的要求输出控制电压或电流,最终实现所需的电机运行状态。

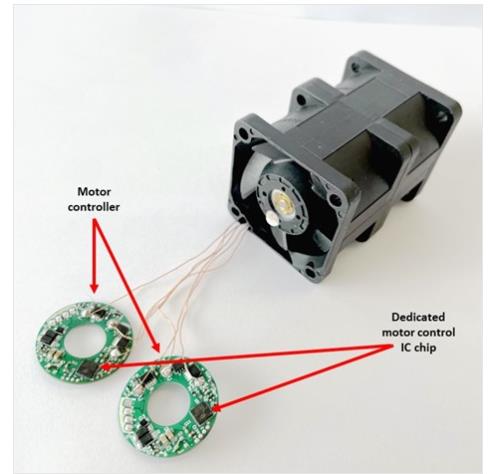

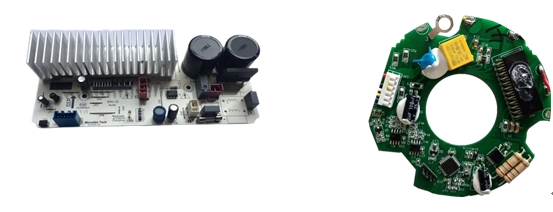

当所需的控制功率较大(例如10Kw或更大)时,控制芯片的尺寸和价格通常不是决定控制系统市场接受度的主要因素。但是,对于电机功率较低的应用,情况就不同了。例如,在数据中心服务器散热风扇应用中,这是一个很大的市场,单个电机控制芯片包含MCU、前驱动器和低功耗半导体,这使得在一个简单的印刷电路板上实现整个控制系统成为可能;请参见图 1 所示的示例。当应用需要几百到 1 Kw 的功率时,例如空调换气扇,可以使用带有 MCU、预驱动器和大功率 MOSFET 的 IPM(智能电源模块);请参见图 2 中的示例。在这两种应用中,控制器的尺寸和成本效益往往决定了产品在市场上的成败。就数量而言,低功率电机控制器的市场比大功率电机控制器大得多。因此,低功耗电机应用是推动电机控制芯片发展的主要市场,尤其是专用电机控制芯片。

图 1:具有双电机和控制器的服务器冷却风扇

图2:空调通风机的控制系统

与使用软件和通用DSP控制电机不同,专用电机控制芯片是专门为电机控制应用开发的。它以固件的形式固化了控制算法,并将所需的高速运算放大器、比较器、LDO 和许多其他外设集成到芯片中。因此,使用专用电机控制芯片的系统,特别是在低功耗系统中,具有较少的电子元件,并且控制系统的PCB看起来更紧凑。

机器人目前正处于显着的发展阶段。现代机器人通常具有 40 多个“自由度”(DOF),这意味着“机器人”使用许多低功率电机和执行器系统1。另一方面,现代汽车通常使用 40 多个电机2,其中大部分是低功率电机。在这两种情况下,电机系统(包括控制芯片)的尺寸和成本效益都非常苛刻!

无传感器控制:电机控制技术的重要发展趋势

许多应用对电机尺寸和可靠性有严格的要求。如果在电机中使用磁传感器(例如霍尔传感器)来检测转子位置,则电机的结构会变得复杂,从而不利于电机的可靠性和寿命。

“无传感器控制”利用控制器中的“观察者”算法而不是物理位置传感器来计算电机的转子位置,同时根据转子位置和控制模式(例如FOC模式)调整电机定子绕组中的电流和电压,以控制电机的状态。这种控制方法消除了对额外物理角度传感器的需求,因此可以大大简化电机结构并提高其可靠性。然而,无传感器控制需要高性能的观察器,如滑动膜观察器、自适应观察器或基于可扩展卡尔曼滤波算法的观察器。使用这些观察器需要大量的计算,并对MCU提出了高性能要求。电机控制技术和半导体硬件的进步导致在电机系统中越来越多地使用无传感器控制。在适用场景中,无传感器控制由于对磁铁的磁化误差不敏感,往往能比基于传感器的控制实现更好的控制,并且可以完全避免因安装而产生的传感器位置误差,这种控制方式已成为电机控制技术的重要发展趋势。许多高性能的驱动模式,如FOC(磁场定向控制),也可以通过无传感器控制来实现。

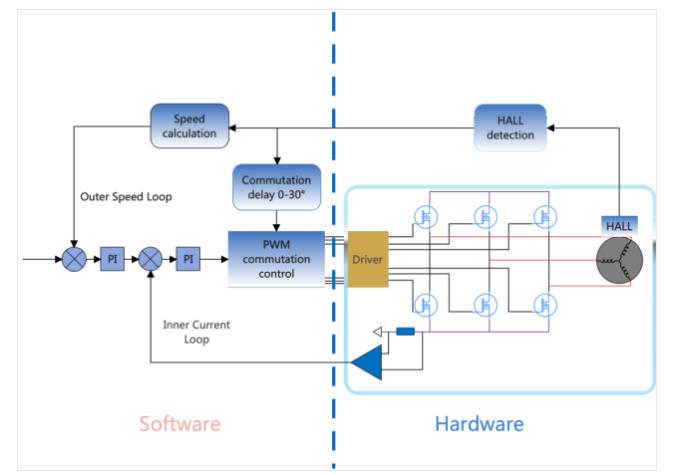

图3:带霍尔传感器的无刷直流电机控制框图

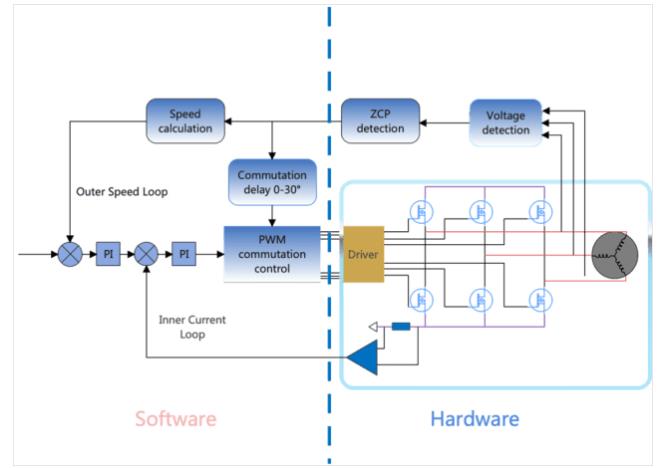

图4:无传感器控制模式的无刷直流电机控制框图

在线识别参数和监测运动健康状况:新挑战

具有高精度和鲁棒性的“观察者”是实现无传感器控制的关键部分。这个“观察器”实际上是一种算法,它使用电机的等效电路参数以及电机运行期间的电压、电流和反向电动势等电量信息来计算转子位置。

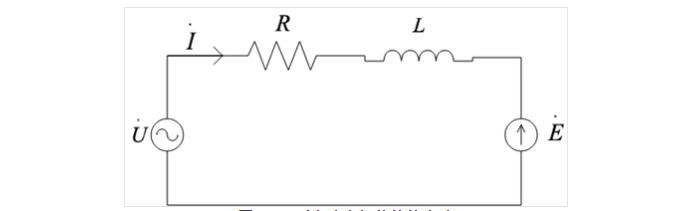

图5:无刷直流电机的等效电路

图6:感应电机的等效电路

Table 1 Effect of temperature variation on a brushless DC motor Ke

表1温度变化对无刷直流电机的影响K e

| Temperature | 30° | 50° | 70° | Icr 50 (100%) | Icr 70 (100%) |

| Ke (V/(arc/s)) | 0.174 | 0.165 | 0.163 | 5 | 6.2962 |

| R (Ω) | 1.63 | 1.88 | 1.94 | 15.625 | 18.75 |

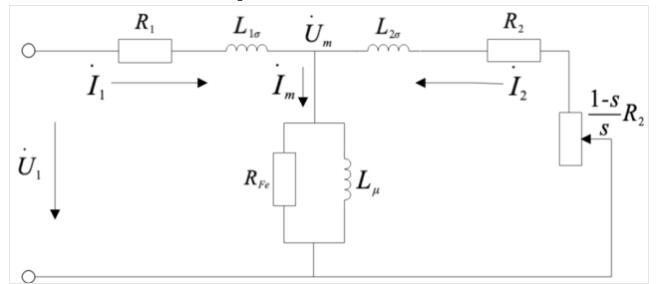

图5所示为无刷直流电机的等效电路,该电路由3个参数组成:电机绕组等效电阻R、等效电感L和反电动势常数K e (K e =E/n)。图6所示为感应电机的等效电路,由7个参数组成:定子等效电阻R 1和漏感L 1 、转子等效电阻R 2和漏感L 2 、励磁效应电阻R Fe和电感X m ,转子 速度 滑差 。

这些等效参数很难准确测量。例如,在更简单的无刷直流电机等效电路中,电感L随转子位置而变化。不仅如此,所有这些参数还随着驱动电压、电机转速、电机负载和环境温度的变化而变化。因此,在许多应用中,需要实时在线识别电机参数以实现高性能无传感器控制。

除了高性能无传感器电机控制外,高精度参数识别的在线结果还可用于检测电机健康。 表 1 显示了电机反电动势常数 K e 和电阻 R 随温度的变化。这种关系可用于模拟电机温度和参数之间的关系,因此该模型可用于通过无传感器模式实时检测电机内部的温度。这种在线检测对于许多应用都很重要,因为无需温度传感器和将传感器安装在电机中,就可以降低电机系统的成本和尺寸。同样,参数变化包含有关磁体性能和绝缘条件的信息,这些信息也可用于了解电机的健康状况。

多参数识别模型在计算上非常困难,特别是因为它们往往是高度非线性的。参数越多,识别起来就越困难。当采用无传感器控制时,在电机运行过程中只能获得三相电流和电压的瞬时值,在线参数识别变得非常困难。识别过程是计算密集型的,需要 MCU 的高性能。

随着工业和家用产品的快速发展,电机控制芯片面临着越来越多的待处理任务。如果仍然使用传统单核架构的电机控制芯片来应对这一挑战,则必须采用先进的芯片工艺来实现具有高密度单元的MCU,使芯片能够高速处理电机控制模式并执行参数识别等任务的计算。然而,这种处理会使芯片过于昂贵而无法被市场接受。

双核架构电机控制芯片

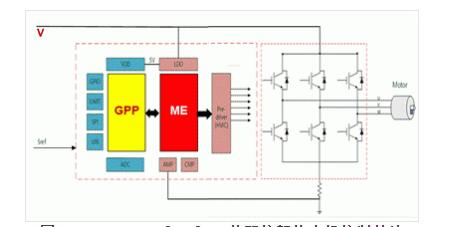

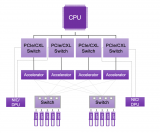

单核架构的电机控制芯片只能在串行处理模式下进行多任务计算,越来越难以适应现代产品的挑战。因此,Fortior Technology 等公司纷纷开发出双核架构的电机控制芯片。图 7 显示了其采用双核架构的无刷直流电机控制芯片3。该芯片由一个专用内核电机引擎 (ME) 和一个通用内核通用处理器 (GPP) 组成。ME 侧重于观察者和电机控制模式的算法,而 GPP 用于处理通信、保护和闭环控制等通用任务。

芯片运行时,两个内核相互通信,进行任务分配和协调。这样,许多操作可以并行处理,多任务处理大大加快。因此,双核架构能够实现高性能电机控制芯片,而无需先进的芯片工艺。例如,在查看控制芯片的重要指标——单步FOC计算时间tFS时,Fortior Technology的双核芯片实现了4.5m s的t FS,这比许多单核架构的高性能电机控制芯片要快得多。

双核架构也使芯片避免了专用芯片缺乏灵活性的问题,大大拓宽了专用电机控制芯片的应用范围。

图 7:Fortior Technology 采用 Dule 核架构的电机控制芯片

采用三核架构的电机控制芯片

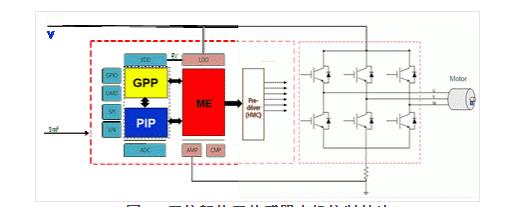

尽管现代电子设备对电机控制的要求越来越严格,但双核架构的专用电机控制芯片在许多应用中都胜任,包括简单的电机参数识别。但是,如果需要控制更复杂的电磁结构的电机,并实现更精确的参数识别,双核架构很难满足控制要求。因此,三核架构自然而然地成为电机控制芯片的新解决方案。

图 8:采用三核架构的无传感器电机控制芯片

访问 fortiortech.com 了解更多高性能电机控制芯片。

结论

家用电器、工业应用等传统电机应用领域发展迅速;车载电器、人工智能等新的应用领域也不断涌现。所有这些都对电机系统提出了越来越复杂和苛刻的要求。基于传统单核架构的电机控制芯片已无法应对新出现的严峻挑战,多核架构的控制芯片应运而生。双核架构芯片已在许多领域成功应用,并显示出其独特的优势,可以利用无传感器技术实现高性能的电机控制模式,完成复杂的多任务处理。双核架构电机控制芯片在性价比方面也具有很强的优势。当对电机控制芯片有更高的要求时,例如需要识别电机参数,在无传感器模式下监控电机的健康状况,三核架构自然成为高性价比电机控制芯片的首选。随着电机控制任务变得越来越复杂,多核架构将成为电机控制芯片技术的重要发展趋势。

-

电机控制

+关注

关注

3525文章

1854浏览量

268321 -

工业控制

+关注

关注

37文章

1441浏览量

85777 -

电机控制芯片

+关注

关注

5文章

59浏览量

32417 -

无传感器控制

+关注

关注

0文章

6浏览量

6196

发布评论请先 登录

相关推荐

智芯公司所属杭州万高成功推出高性能电机控制MCU芯片

数字信号处理器重新采纳多核架构

招聘 高性能计算硬件设计师(基于多核DSP) 1人 (51job网站...

招聘 高性能计算驱动软件设计师(多核DSP,含ARM+DSP) 1人 ...

NVIDIA火热招聘GPU高性能计算架构师

如何实现PMSM高性能控制

TI推出最新多核SoC架构,实现5倍性能提升

基于Tricore芯片的AUTOSAR架构下的多核启动

多核架构高性能电机控制芯片

多核架构高性能电机控制芯片

评论